Изобретение относится к производству железорудного сырья в черной металлургии, а именно к производству окускованных материалов.

Целью изобр етения является улучшение качества готовой продукции.

Способ охлаждения окатышей в выносном охладителе сочетает охлаждение окатышей в безокислительной среде с их довосстановлением и выравниванием качества окатышей по их массе. При этом подогрев и обжиг окатышей на обжиговой машине производят в безокислительной среде, получаемой за счет сжигания топлива в неподогретом воздухе с применением рециркуляции отходящих нейтральных газов. Охлаждение обожженных окатышей с машины переносят в выносной охладитель. В охладителе к обожженным окатышам добавляют твердое зернистое топливо, полученную смесь выдерживают без принудительной фильтрации слоя, а затем активно охлаждают циркулирующим газовым теплоносителем

Соотношение продолжительности выдержки окатышей в опускающемся слое и активного охлаждения окатышей циркулирующим газом устанавливают 1 : :(0,1-0,4)„ При меньшей продолжительности стадии активного охлаждения (менее О,1 от продолжительности выдержки окатышей) время их пребывания в интервале температур ниже 700°С недостаточно для охлаждения материала до 100°С - температуры, предусмотренной технологией для дальнейшей транспортировки окатышей. При

СП

О

о

СП

00

большей продолжительности зоны активного охлаждения (более 0,4 от продолжительности вьще.ржки окатышей либо возрастает суммарная высота агрега- та (без улучшения показателей охлаждения слоя), либо оказьюается недостаточной продолжительность эндотермических реакций восстановления оксидов железа и ухудшается качество готовой продукции.

Сущность изобретения заключается в охлаждении вюститных и малоокисленных железорудных материалов сначала за счет поглощения тепла на развитие эндотермических реакций восстановления оксидов железа, затем за счет активной фильтрации опускающегося слоя охлаждающим агентом и оптимизации соотношения продолжительности зон выдержки и активного охлаждения слоя.

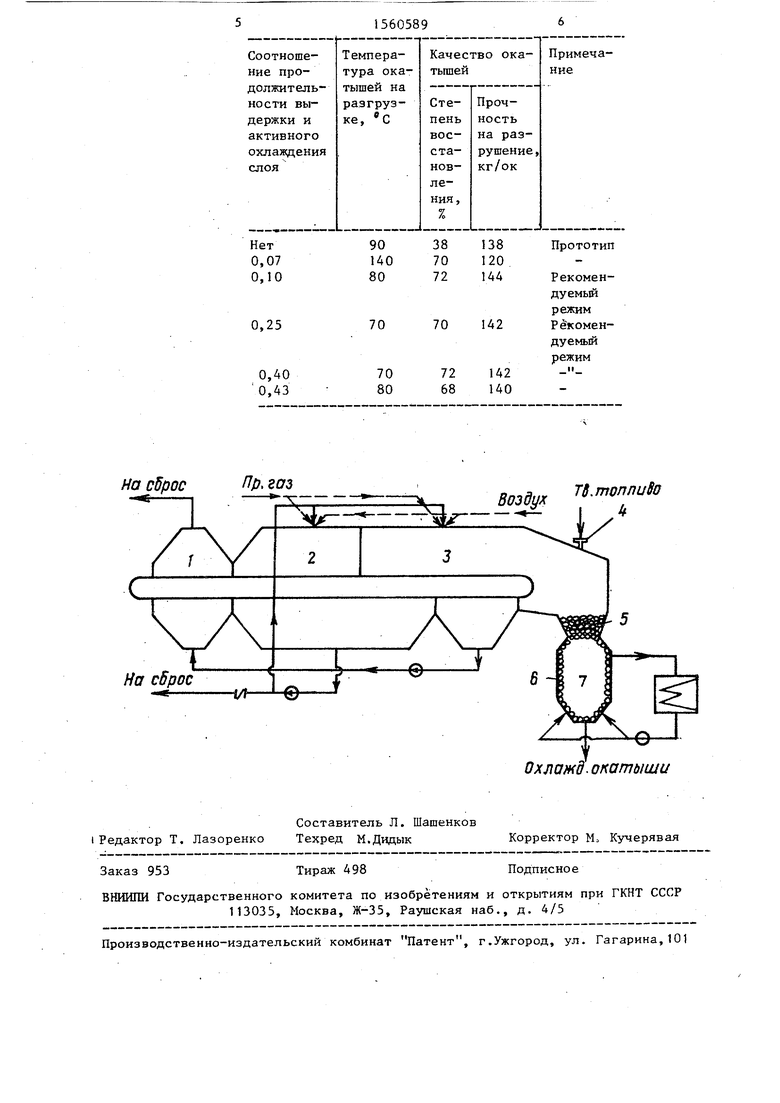

В таблице представлены данные по охлаждению окатышей при различных режимах продолжительности выдержки и активного охлаждения слоя окатышей в охладителе.

Из таблицы видно, что по предлагаемому способу возможно получать значительно более (по сравнению с npo тотипом) восстановленные окатыши.

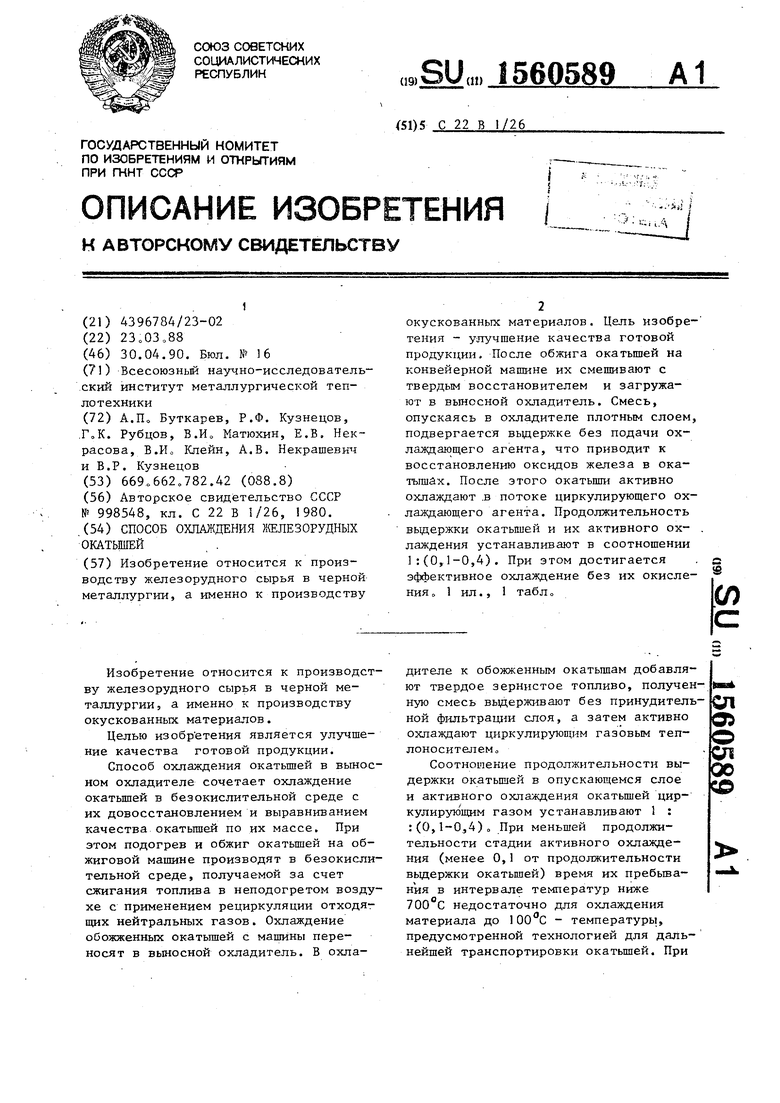

1-На чертеже представлена принципиальная схема обжиговой конвейерной машины с выносным охладителем шахт- ного типа.

Способ осуществляется следующим образом.

Сырые окатыши укладывают на тележки и пропускают через зоны сушки 1, подогрева 2 и обжига 3, где производят их термообработку. В горне отапливаемых зон топливо (жидкое, газообразное) сжигают в смеси холодного воздуха и ре«;иркулируемых продуктов горения. При этом содержание свободного кислорода над слоем газов устанавливают минимальным. При разгрузке с машины окатыши смешивают с твердым топливом, подаваемым через патрубок 4, указанную смесь подают в камеру 5 выдержки выносного охладителя 6. Выдержку ведут ъ защитной среде, полученной при окислении твердого топлива до оксида и двухоксида углерода. После выдержки окатыши передают в камеру 7 охлаждения, где и охлаждают 1

в потоке циркуляционного газа до температур ниже 500-600°С.

Соотношение продолжительности выдержки окатышей в опускающемся нефильтрованном слое и активного охлаждения окатышей атмосферным воздухом устанавливают равным 1:0,3. Тем самым обеспечивается охлаждение окатышей сначала в безокислительной среде при поглощении тепла с поверхности окатышей и быстром охлаждении слоя до 500-600 С, затем активное охлаждение слоя в условиях отсутствия выраженных реакций окисления железа ру- дн. Качество готовой продукции находится на достаточно высоком уровне.

Продолжительность пребывания окатышей во всех технологических зонах контролируют по режиму рабочего разгрузочного устройства и положение зеркала шихты в опускающемся слое и регулируют изменением режима вращения (качания и др.) подвижных элементов разгрузочного устройства.

Температуру слоя контролируют стандартными термопарами и регулируют изменением коэффициента расхода воздуха в технологических зонах системы.

Охлажденные окатыши разгружают и отправляют на склад готовой продукции.

Применение предлагаемого изобретения обеспечивает повышение производительности собственно обжиговой машины, снижение удельных затрат тепла на процесс и улучшение качества готовой продукции.

Формула изобретения

Способ охлаждения железорудных окатышей в выносном охладителе обжиговых конвейерных машин, включающий смешивание окатышей с твердым восстановителем, загрузку в охладитель, формирование плотного опускающегося слоя и использование газообразного охлаждающего агента, отличающийся тем, что, с целью улучшения качества готовой продукции, смес подвергают выдержке в опускающемся слое, а затем охлаждают циркулирую- щим охлаждающим агентом, причем соотношение продолжительности выдержки и охлаждения устанавливают равным 1:(0,1-0,4).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения частично восстановленных окатышей на конвейерных обжиговых машинах | 1989 |

|

SU1721105A1 |

| Способ получения металлизованного окускованного сырья | 1986 |

|

SU1468918A1 |

| Способ охлаждения окатышей | 1988 |

|

SU1560590A1 |

| Способ охлаждения серусодержащих железорудных кусковых материалов | 1979 |

|

SU863644A1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ охлаждения железорудных кусковых материалов в кольцевом охладителе | 1980 |

|

SU998548A1 |

| Способ термообработки железорудных окатышей | 1987 |

|

SU1481261A1 |

| Обжиговая конвейерная машина | 1989 |

|

SU1759919A1 |

| Способ обжига окатышей на конвейерных машинах | 1989 |

|

SU1664858A1 |

| СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 2007 |

|

RU2353676C1 |

Изобретение относится к производству железнодорожного сырья в черной металлургии, а именно к производству окускованных материалов. Цель изобретения - улучшение качества готовой продукции. После обжига окатышей на конвейерной машине их смешивают с твердым восстановителем и загружают в выносной охладитель. Смесь, опускаясь в охладителе плотным слоем, подвергается выдержке без подачи охлаждающего агента, что приводит к восстановлению оксидов железа в окатышах. После этого окатыши активно охлаждают в потоке циркулирующего охлаждающего агента. Продолжительность выдержки окатышей и их активного охлаждения устанавливают в соотношении 1:(0,1-0,4). При этом достигается эффективное охлаждение окатышей без их окисления. 1 ил., 1 табл.

| Способ охлаждения железорудных кусковых материалов в кольцевом охладителе | 1980 |

|

SU998548A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-04-30—Публикация

1988-03-23—Подача