Изобретение относится к области очистки запыленных газов от пыли, в частности при производстве строительных материалов и изделий.

Цель изобретения - повышение эффективности очистки газа от пыли и надежность работы фильтра.

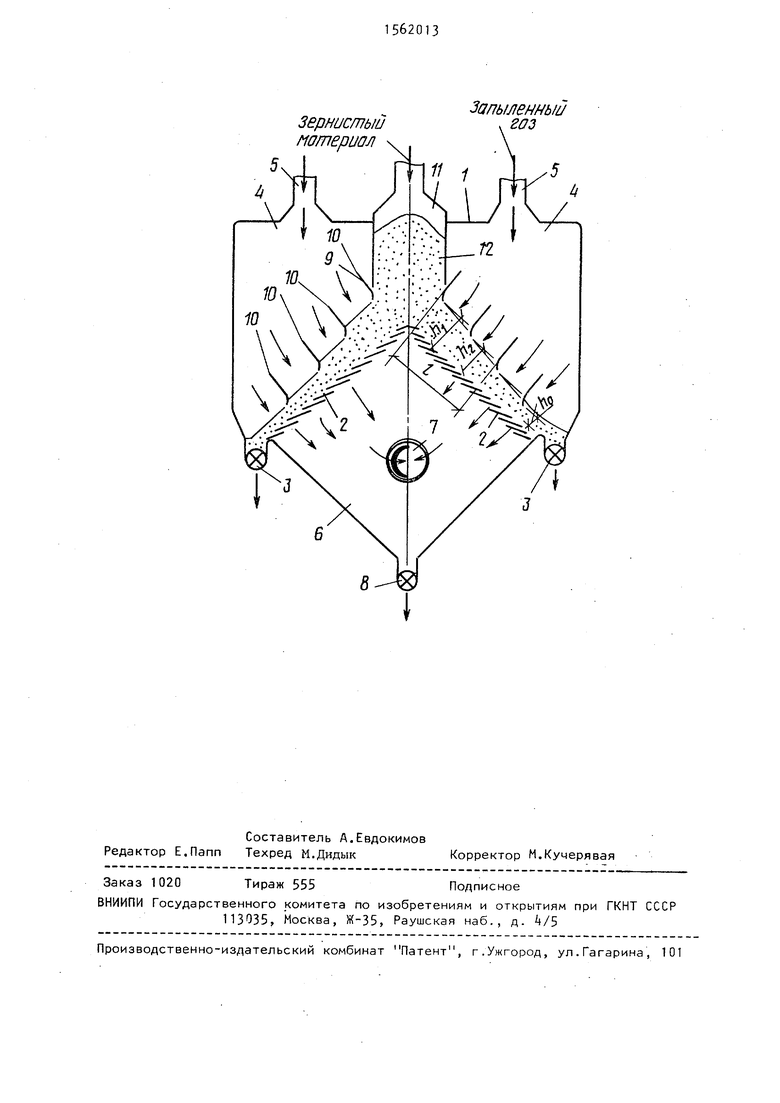

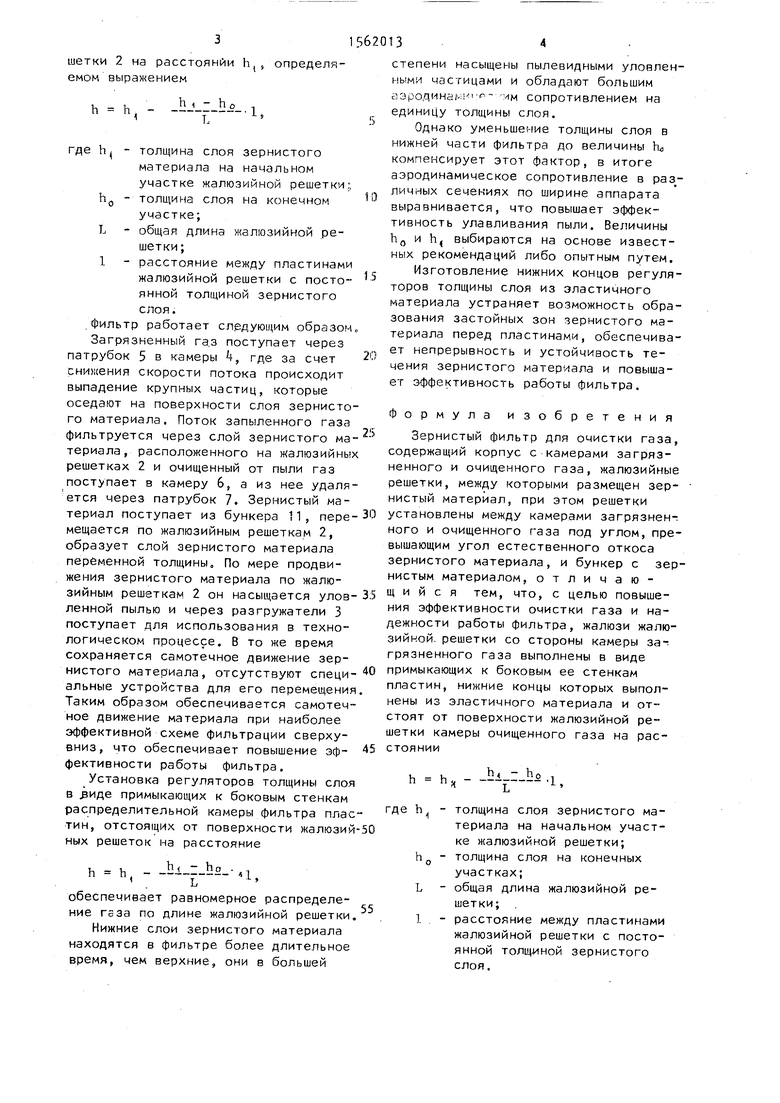

На чертеже изображен фильтр, разрез.

фильтр состоит из корпуса 1, жалю- зийных решеток 2 с углом наклона, превышающим угол естественного откоса для данного материала, в нижней части решеток установлены разгружатели 3 с приводами для их вращения. Корпус имеет камеру загрязненного газа с

входным патрубком 5, камеру 6 очищенного газа с выходным патрубком 7 и разгрузитель 8 для удаления осевших частиц.

Жалюзи жалюзийных решеток Э, установленные со стороны камеры k загрязненного газа, выполнены в виде пластин 10, -примыкающих к боковым ее стенкам, нижние концы пластин 10 выполнены из эластичного материала, фильтр имеет бункер 11 для зернистого материала 12. Между жалюзийными решетками 2 и 9 размещен слой зернистого материала 12. Пластины отстоят от поверхности жалюзийной ре

шетки 2 на расстоянии h., определя

емом выражением

N h i - h о L

1,

где hj толщина слоя материала на

зернистого начальном

участке жалюзийной решетки; Ь0 - толщина слоя на конечном

участке;

L - общая длина жалюзийной решетки;

1 - расстояние между пластинами жалюзийной решетки с постоянной толщиной зернистого слоя.

фильтр работает следующим образом. Загрязненный газ поступает через патрубок 5 в камеры 4, где за счет снижения скорости потока происходит выпадение крупных частиц, которые оседают на поверхности слоя зернистого материала. Поток запыленного газа фильтруется через слой зернистого ма териала, расположенного на жалюзийных решетках 2 и очищенный от пыли газ поступает в камеру 6, а из нее удаля- ется через патрубок 7. Зернистый ма10

15

20

25

Однако уменьшение толщины слоя в нижней части фильтра до величины h, компенсирует этот фактор, в итоге аэродинамическое сопротивление в различных сечениях по ширине аппарата выравнивается, что повышает эффективность улавливания пыли. Величины Ь0 и h выбираются на основе известных рекомендаций либо опытным путем.

Изготовление нижних концов регуляторов толщины слоя из эластичного материала устраняет возможность образования застойных зон зернистого материала перед пластинами, обеспечивает непрерывность и устойчивость течения зернистого материала и повышает эффективность работы фильтра.

формула изобретения

Зернистый фильтр для очистки газа, содержащий корпус с камерами загрязненного и очищенного газа, жалюзийные решетки, между которыми размещен зернистый материал, при этом решетки

териал поступает из бункера 11, пере-30 установлены между камерами загрязнен-:

мещается по жалюзийным решеткам 2, образует слой зернистого материала переменной толщины. По мере продвижения зернистого материала по жалюзийным решеткам 2 он насыщается улов- ленной пылью и через разгружатели 3 поступает для использования в технологическом процессе. В то же время сохраняется самотечное движение зернистого материала, отсутствуют специальные устройства для его перемещения Таким образом обеспечивается самотечное движение материала при наиболее эффективной схеме фильтрации сверху- вниз, что обеспечивает повышение эффективности работы фильтра.

Установка регуляторов толщины слоя в .виде примыкающих к боковым стенкам распределительной камеры фильтра пластин, отстоящих от поверхности жалюзий ных решеток на расстояние

h - ho

,

обеспечивает равномерное распределение газа по длине жалюзийной решетки.

Нижние слои зернистого материала находятся в фильтре более длительное время, чем верхние, они в большей

10

15

20

25

степени насыщены пылевидными уловленными частицами и обладают большим аэродинаи 1 им сопротивлением на единицу толщины слоя.

Однако уменьшение толщины слоя в нижней части фильтра до величины h, компенсирует этот фактор, в итоге аэродинамическое сопротивление в различных сечениях по ширине аппарата выравнивается, что повышает эффективность улавливания пыли. Величины Ь0 и h выбираются на основе известных рекомендаций либо опытным путем.

Изготовление нижних концов регуляторов толщины слоя из эластичного материала устраняет возможность образования застойных зон зернистого материала перед пластинами, обеспечивает непрерывность и устойчивость течения зернистого материала и повышает эффективность работы фильтра.

формула изобретения

Зернистый фильтр для очистки газа, содержащий корпус с камерами загрязненного и очищенного газа, жалюзийные решетки, между которыми размещен зернистый материал, при этом решетки

ного и очищенного газа под углом, превышающим угол естественного откоса зернистого материала, и бункер с зернистым материалом, отличающийся тем, что, с целью повышения эффективности очистки газа и надежности работы фильтра, жалюзи жалюзийной решетки со стороны камеры загрязненного газа выполнены в виде примыкающих к боковым ее стенкам пластин, нижние концы которых выполнены из эластичного материала и отстоят от поверхности жалюзийной решетки камеры очищенного газа на расстоянии

h L

1,

где h, - толщина слоя зернистого материала на начальном участке жалюзийной решетки;

Ь0 - толщина слоя на конечных участках;

L - общая длина жалюзийной решетки; .

1 - расстояние между пластинами жалюзийной решетки с постоянной толщиной зернистого слоя.

Запыленный

зернистый4 газ

материал

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗЕРНИСТЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА | 1993 |

|

RU2088310C1 |

| ЗЕРНИСТЫЙ ФИЛЬТР | 1996 |

|

RU2116117C1 |

| Зернистый фильтр | 1979 |

|

SU837376A1 |

| Зернистый фильтр | 1985 |

|

SU1327936A1 |

| Зернистый фильтр | 1977 |

|

SU931214A1 |

| Зернистый фильтр | 1991 |

|

SU1816485A1 |

| Зернистый фильтр для очистки газов | 1989 |

|

SU1766472A1 |

| Зернистый фильтр | 1986 |

|

SU1353475A1 |

| ФИЛЬТР-ЦИКЛОН | 2000 |

|

RU2177820C1 |

| Устройство для обеспыливания газов | 1980 |

|

SU929171A1 |

Изобретение относится к очистке запыленных газов от пыли, в частности, при производстве строительных материалов и изделий. Цель - повышение эффективности очистки газа от пыли. Зернистый фильтр содержит корпус, разделенный жалюзийными решетками на камеры загрязненного и очищенного газа, между жалюзийными решетками размещен зернистый материал. Жалюзийные решетки установлены под углом большим, чем угол естественного откоса зернистого материала, со стороны камеры загрязненного газа. Жалюзийная решетка выполнена из пластин, примыкающих к ее боковым стенкам, нижние концы которых выполнены из эластичного материала, причем пластины отстоят от поверхности жалюзийной решетки на расстояние H = H1 - H1 - H0/L .L, где H1 - толщина слоя зернистого материала на начальном участке жалюзийной решетки

H0 - толщина слоя на конечном участке

L - общая длина жалюзийной решетки

L - расстояние между пластинами жалюзийной решетки с постоянной толщиной зернистого слоя. 1 ил.

| Авторское свидетельство СССР № , кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ( ЗЕРНИСТЫЙ ФИЛЬТР | |||

Авторы

Даты

1990-05-07—Публикация

1988-07-22—Подача