(5) УСТРОЙСТВО для ОБЕСПЫЛИВАНИЯ ГАЗОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ПЫЛЕГАЗОУЛОВИТЕЛЬ | 1997 |

|

RU2110318C1 |

| Зернистый фильтр для очистки газов | 1986 |

|

SU1333381A1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 1999 |

|

RU2144415C1 |

| Аппарат для очистки газов | 1988 |

|

SU1646583A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ГАЗОВ | 2007 |

|

RU2326718C1 |

| ЗЕРНИСТЫЙ ФИЛЬТР | 1996 |

|

RU2116117C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2000 |

|

RU2173207C1 |

| ЗЕРНИСТЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА | 1993 |

|

RU2088310C1 |

| Зернистый фильтр с движущейся насадкой | 1976 |

|

SU731995A1 |

| Фильтр для очистки горячих газов | 1981 |

|

SU952296A1 |

I

Изобретение относится к обеспыливанию газов путем фильтрования и может быть применено в металлургической и химической промышленности, в производстве строительных материалов и

др.

Известно устройство для обеспыливания газов, включающее фильтрующий элемент, заполненный зернистым материалом, бункеры для ввода чистого и вывода загрязненного зернистого Miaтериала, приспособление для регеАерации и рециркуляции зернистого материала и камеры запыленного и очищенного газов 1 .

Недостатком известного устройства является то, что газ очищается в устройстве неравномерно по высоте фильтрующего элемента: эффективно в нижней части слоя и плохо в верхней его части. Поэтому устройство характеризуется относительно низкой степенью очистки газов, что органичивает их применение.

Цель изобретения - повышение степени улавливания пыли.

Цель достигается тем, что в устройстве, включающем фильтрующий элемент, заполненный зернистым материалом, бункеры для ввода чистого и вывода загрязненного зернистого материала, приспособление для регенерации и рециркуляции зернистого материала и камеры запыленного и очищен10ного газов, камеры снабжены горизонтальными, примыкающими к фильтрующему элементу перегорддками,оЬразующйми отсеки, при этом верхний отсек камеры очищенного газа соединен с ниж-

15 ним отсеком камеры запыленного газа. ,

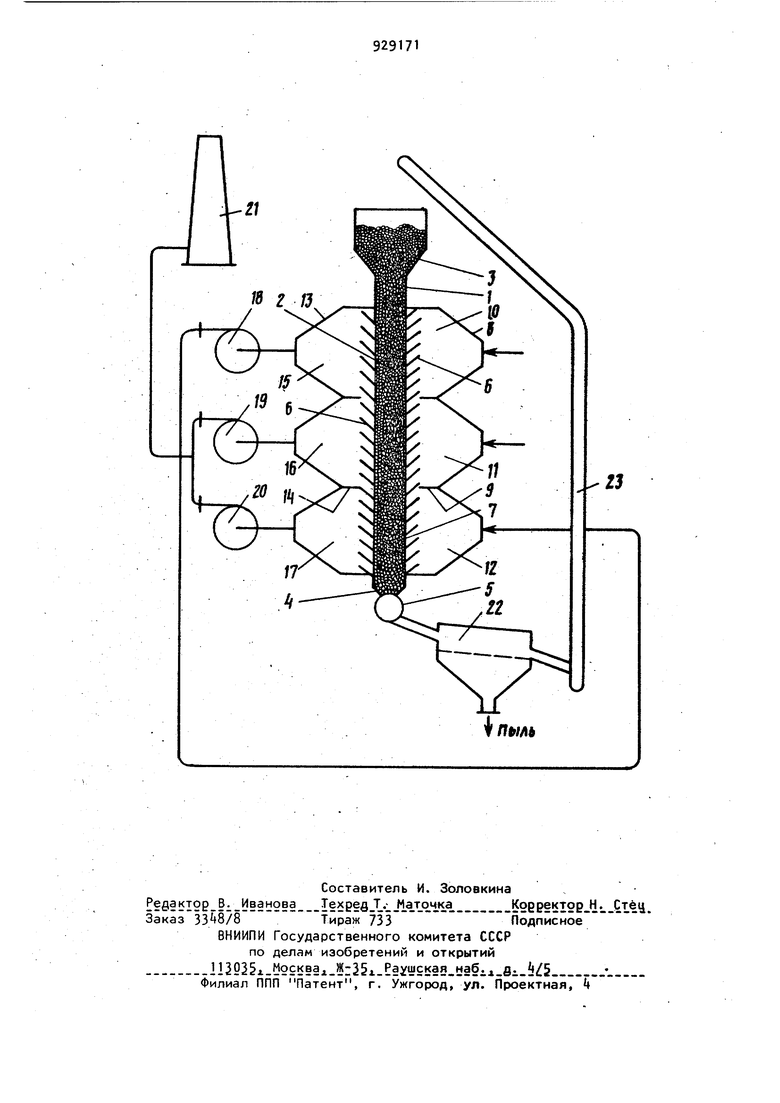

Целесообразно с целью равномерного распределения запыленного газа вдоль фильтрующего элемента устройст20во снабдить вентиляторами, соединен ными всасывающим патрубками с отсе«; ками камеры очищенного газа. На чертеже изображено устройство, общий вид, разрез. Устройство включает фильтрующий элемент 1, заполненный зернистым мат риалом 2, бункер 3 для ввода чистого зернистого материала, бункер t для вывода загрязненного зернистого материала с дозатором 5. Фильтрующий ,элемент t ограничен жалюзийными решетками 6. На лобовой поверхности зернистого материала 2 образован автослой пыли 7. Камера 8 запыленного газа разделена горизонтальными перегородками 9 на отсеки 10 - 12, а камера 13 очищенного газа разделена горизонтальными перегородками 1 на отсеки 15-17. Отсек 15 соединен через вентилятор 18 с отсеками 12, а отсеки 16 и 17 соответственно через вентиляторы 19 и 20 соединены с трубой 21. Дозатор 5 соединен с грохотом 22 для регенерации зернистого ма териала 2, который затем конвейером 23 возвращается в бункер 3. Устройство работает следующим образом. Исходный зернистый материал 2 содержат в бункере -З- Под действием дозатора 5 он в виде вертикального слоя, ограниченного жалюзийными решетками 6, перемещается вниз. Запыленный газ поступает в отсеки 10 и 11 камеры 8 запыленного газа, фильтруется через слой зернистого материа ла 2, при этом на его лобовой поверх ности образуется автослой пыли.7, толщина которого по высоте фильтра п ременна. Соответственно этому концентрация пыли в газе после фильтрации различна: больше в верхней части и меньше в нижней. Очищенный газ в камере 13 после прохождения фильтрующего элемента 1 разделяют перегородками 1 на две части: верхнюю, более запыленную, из отсека 15 отсасывают вентилятором 18 и подают в от сек 12; нижнюю, достаточно хорошо очищенную часть, из отсека 16 удаляют вентилятором 19 в трубу 21. Рециркулирующий поток газов пропускают через нижнюю часть фильтрующего элемента, где накоплен автослой максимальной толщины, поэтому газ эффективно очищается, несмотря на пониженную концентрацию пыли в нём, и из отсека 17 вентилятором 20 эвакуируется в трубку 21. Смесь зернистого материала 2 и пыли после дозатора 5 направляют в грохот 22, где ее разделяют на составляющие, затем очищенный зернистый материал 2 конвейером 23 возвращают в бункер .3. Использование изобретения позволяет увеличить степень очистки запыленных газов и довести его при необходимости до 99,0 - 99,5, регулировать степень очистки газов фильтром, изменяя количество рециркулирующего газа, получать стабильные параметры газового потока после фильтра. Формула изобретения 1. Устройство для обеспыливания газов, включающее фильтрующий элемент, заполненный зернистым материалом, бункеры для ввода и вывода загрязненного зернистого материала, приспособление для регенерации и рециркуляции зернистого материала и камеры запыленного и очищенного газов, отличающееся тем, что, с целью повышения степени улавливания пыли, камеры.снабжены горизонтальными, примыкающими к фильтрующему элементу перегородками, образующими отсеки, Г1ри этом верхний отсек камеры очищенного газа соединен с нижним отсеком камеры запыленного газа. 2. Устройство по п. 1, о т л и чающееся тем, что, с целью равномерного распределения запыленного газа вдоль фильтрующего элемента, оно вентиляторами, соединенными всасывающими патрубками с отсеками камеры очищенного газа. Источникиинформации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 551037, кл. В DID i6/32, 1973

Авторы

Даты

1982-05-23—Публикация

1980-03-24—Подача