нт

11

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| СТАНОК ДЛЯ ОБЛИЦОВЫВАНИЯ КРОМОК ЩИТОВЫХ ДЕТАЛЕЙ МЕБЕЛИ | 2002 |

|

RU2229375C2 |

| Устройство для ультразвуковой очистки деталей | 1985 |

|

SU1331596A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Устройство для определения секретов ключей | 1979 |

|

SU947371A1 |

| Электроконтактная сварочная машина для восстановления и упрочнения деталей | 1989 |

|

SU1703332A1 |

| Устройство для перемещения деталей от пресса | 1986 |

|

SU1388161A1 |

| Устройство для удаления деталей из рабочей зоны пресса | 1988 |

|

SU1659157A1 |

| Гидравлический гайковерт | 1979 |

|

SU973335A1 |

| Станок для облицовывания кромок щитов | 1987 |

|

SU1493466A1 |

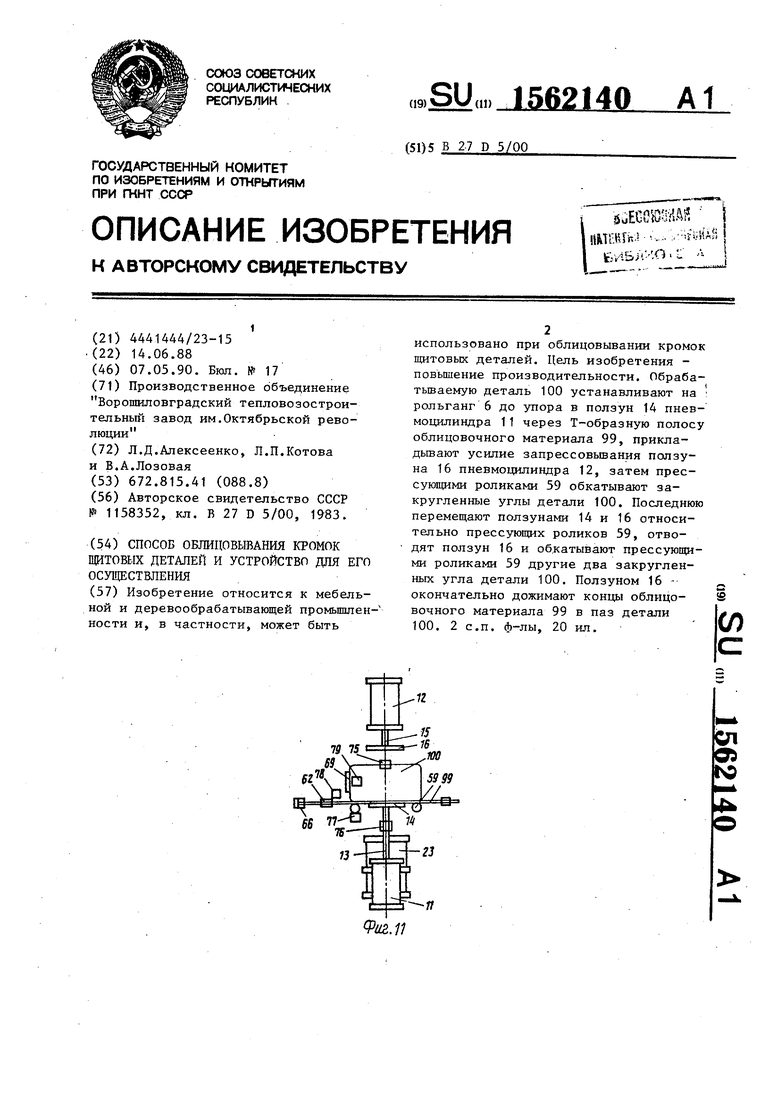

Изобретение относится к мебельной и деревообрабатывающей промышленности, и в частности может быть использовано при облицовывании кромок щитовых деталей. Цель изобретения - повышение производительности. Обрабатываемую деталь 100 устанавливают на рольганг 6 до упора в ползун 14 пневмоцилиндра 11 через Т-образную полосу облицовочного материала 99, прикладывают усилие запрессовывания ползуном 16 пневмоцилиндра 12, затем прессующими роликами 59 обкатывают закругленные углы детали 100. Последнюю перемещают ползунами 14 и 16 относительно прессующих роликов 59, отводят ползун 16 и обкатывают прессующими роликами 59 другие два закругленных угла детали 100. Ползуном 16 окончательно дожимают концы облицовочного материала 99 в паз детали 100. 2 п. ф-лы, 15 ил.

и

йй./;

Изобретение относится к мебельной и деревообрабатывающей промышленности и, в частности, может быть использовано при облицовывании кромок щитовых деталей.

Цель изобретения - повышение производительности облицовывания.

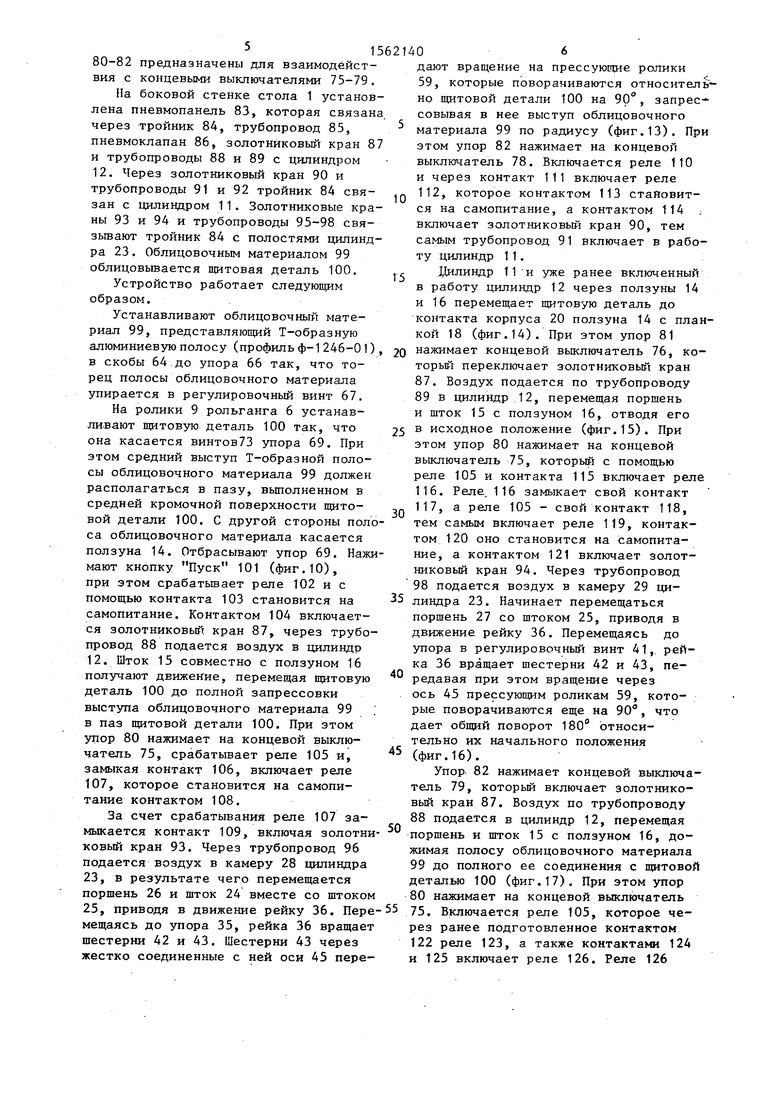

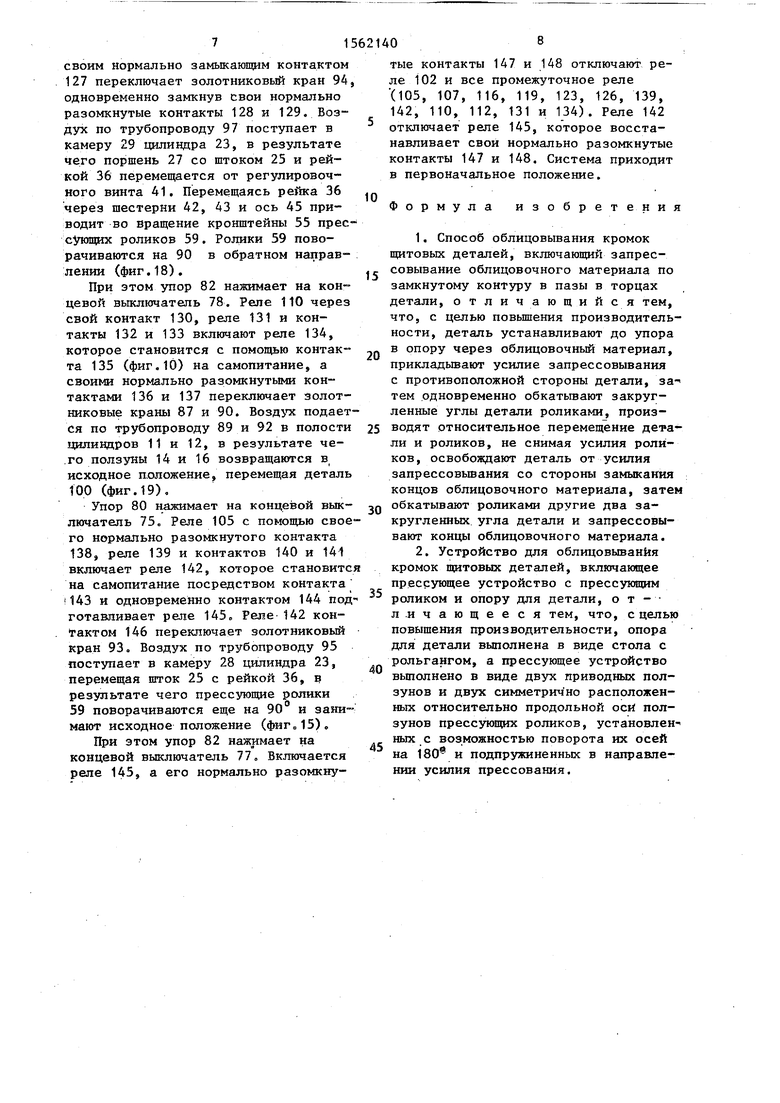

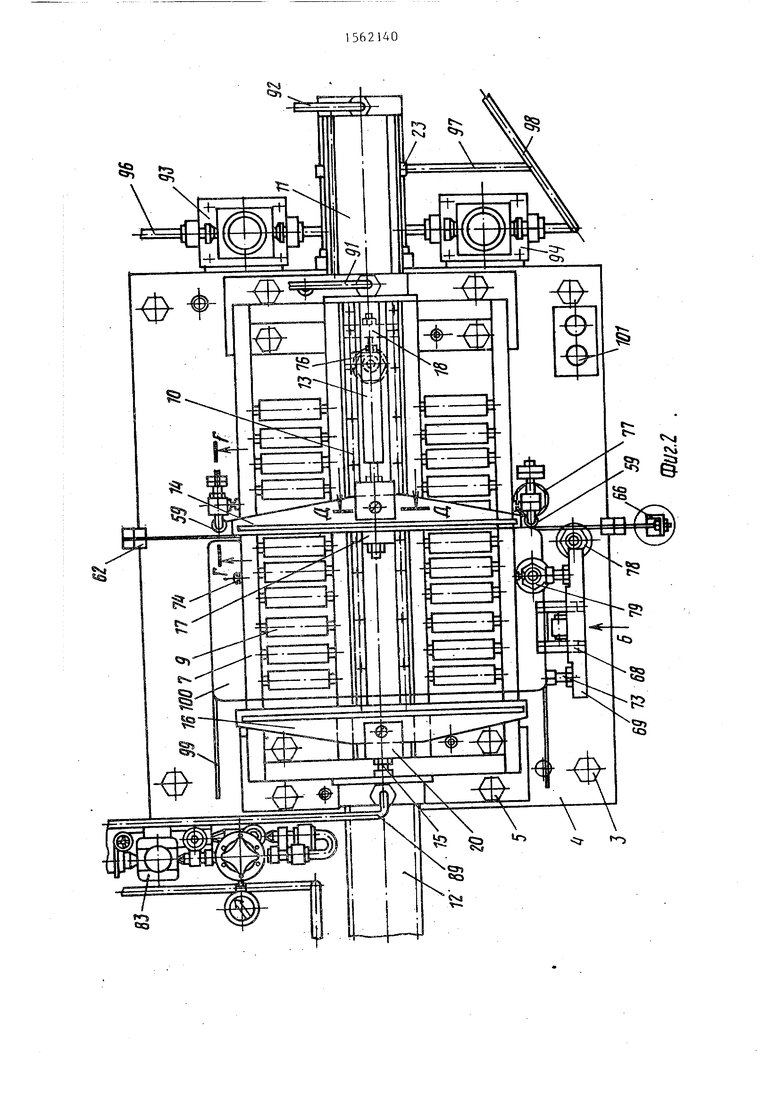

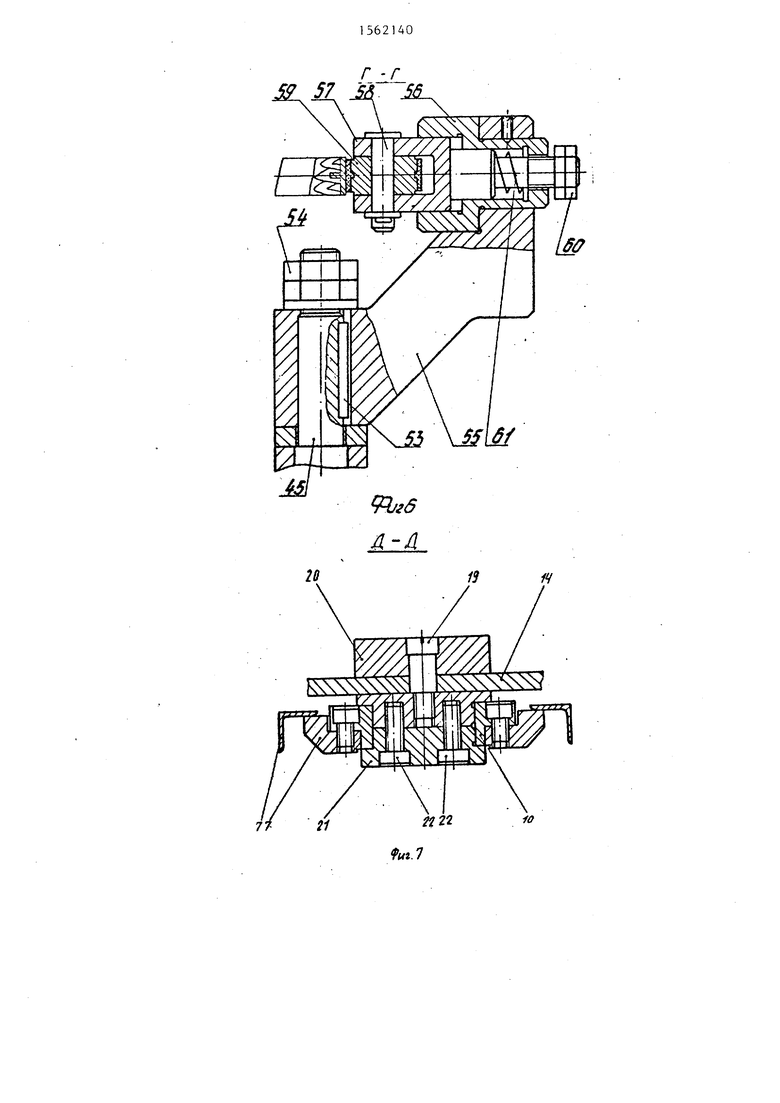

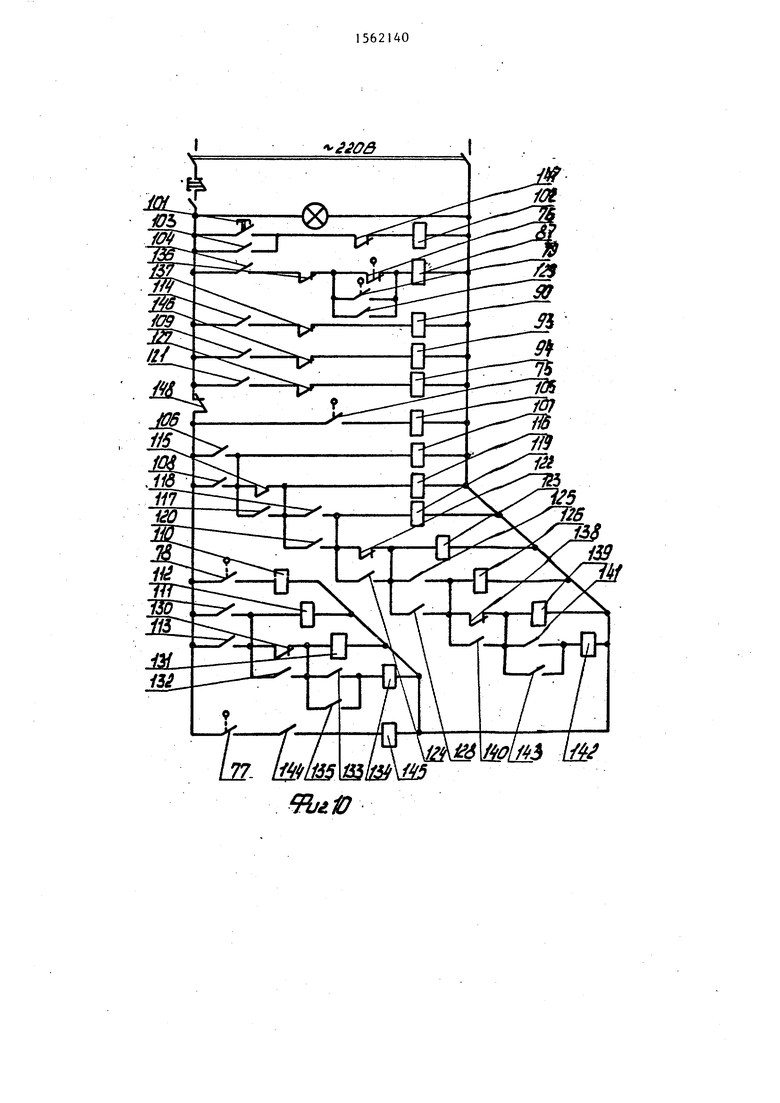

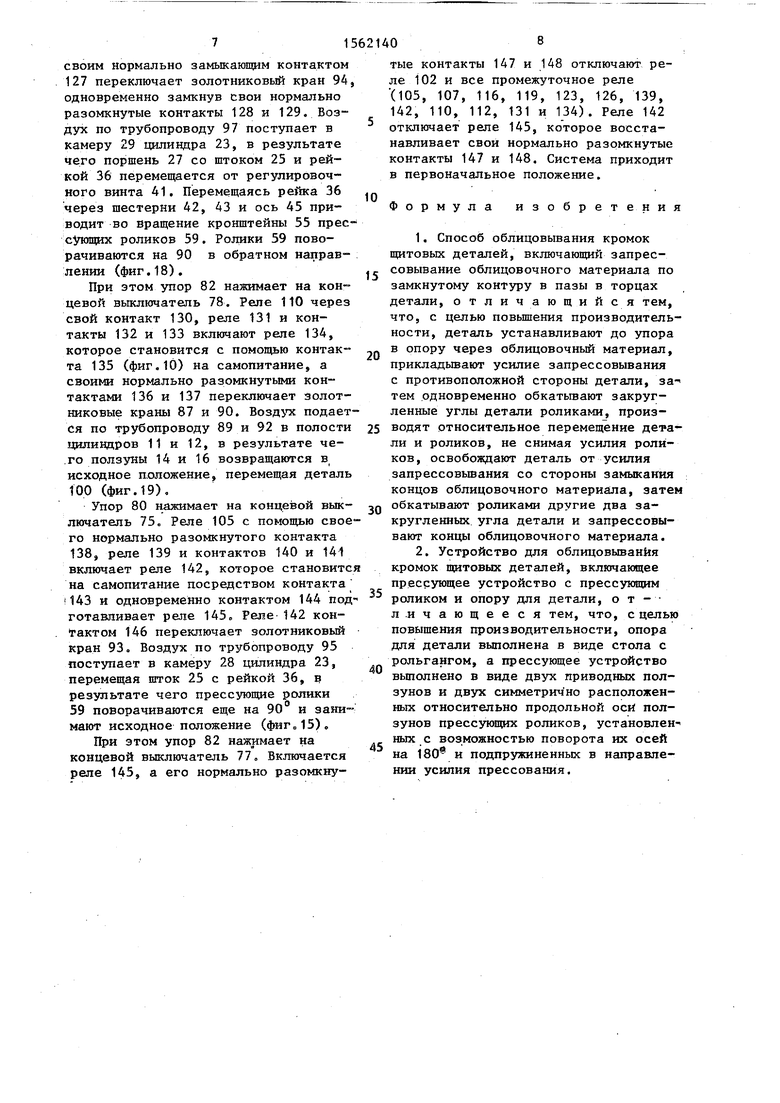

На фиг.1 изображено устройство для облицовывания кромок щитовых деталей, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - разрез А-А на фиг.1; на фиг.4 - вид Б на фиг. 2; на фиг.З - разрез В-В на фиг.4; на фиг.6 - разрез Г-Г на фиг.2- на фиг.7 - разрез Д-Д на фиг.2; на фиг.З - сдвоенный пневмоцилиндр разрез; на фиг.9 - пневмосхема устройства; на фиг.10 - электрическая схема устройства; на фиг.11-20 - схема работы устройства.

Устройство содержит стол 1, жестко закрепленный на фундаменте 2. На столе 1 посредством болтового соеди- нения 3 жестко закреплена плита 4, на которой посредством болтового соединения 5 жестко закреплен рольганг 6, содержащий раму 7, и свободно вра- щаюииеся на осях 8 ролики 9. В средней части рамы 7 жестко закреплена направляющая 10. К торцовым стойкам рамы 7 рольганга 6 жестко прикреплены пневмоцилиндры 11 и 12. К штоку 13 цилиндра 11 жестко прикреплен ползун 14, к штоку 15 цилиндра 12 - ползун 16. Ход ползуна 16 ограничивают планки 17 и 18, закрепленные на направляющей 10.

Ползуны 14 и 16 посредством осей 19 установлены в корпусах 20, которые удерживаются на направляющей 10 накладками 21 с винтами 22.

На торцовой стенке стола 1 жестко закреплен сдвоенный пневмоцилиндр 23 с двумя телескопически штоками 24 и 25 связанными соответственно с поршнями 26 и 27, расположенными в камерах 28 и 29. Камера 28 связана с пнев- мосистемой штуцерами 30 и 31, а камера 29 - штуцерами 32 и 33. На цилиндре 23 посредством болтового соедине ния 34 закреплен упор 35, ограничивающий ход штока 24. За счет выполнения на штоке 25 выступа шток 24 перемещается только со штоком 25,

10

20

ко закрепленной на столе 1. Втулка 38 жестко связана со стаканом 40, в котором установлен регулировочный винт 41, ограничивающий ход рейки 36. Рейка 36 находится в зацеплении с паразитными шестернями 42, которые в свою очередь связаны с шестернями 43. Шестерни 42 и 43 посредством шпонок закреплены на осях 44 и 45, установленных во втулках 46-49. Втулки 46 и 47 установлены в плите 4, а втулки 48 и 49 жестко закреплены на опорах 50. На осях 44 J5 и 45 выполнены буртики 51, которые позволяют связать посредством резьбового соединения 52 оси 44 и 45 и шестерни 42 и 43 с опорой 50.

На осях 45 посредством шпонки 53 и резьбового соединения 54 установлены кронштейны 55, в которых размещены стаканы 56. В стаканах 56 установлены вилки 57, в которых на осях 58 расположены обреэиненные прессующие ролики 59. Вилки 57 связаны со стаканами 56 посредством резьбовых соединений 60 и пружин 61.

На плите 4 жестко закреплены опоры 62, в которых посредством резьбового соединения 63 установлены С-образные скобы 64, с обрезиненными внутренними поверхностями.

На фундаменте жестко установлена опора 65, в которой посредством резьбового соединения установлен упор 66, снабженный регулировочным винтом 67.

На плите 4 жестко закреплена вилка 68, с которой шарнирно связан упор 69. В вилке 68 посредством резьбового соединения установлена шпилька 70, снабженная фасонной гайкой 71. В упоре 69 выполнен продольный паз 72 и установлены регулировочные винты 73.

25

30

35

40

45

50

На раме 7 рольганга 6 закреплены четыре упора 74, которые ограничивают разовый поворот прессующих роликов 59 более чем на 90°.

На плите 4 установлены пять концевых выключателей 75-79. Концевые выключатели 75 и 76 закреплены на плите 4 под направляющей 10. Концевые выключатели 77-79 расположены на плите 4 и соответствуют трем рабокоторый посредством резьбового соеди-55 ЧИм положениям прессующих роликов 59. нения связан с зубчатой рейкой 36. На ползуне 14 закреплен упор 80, Последняя установлена во втулках 37 и 38, расположенных на раме 39, жестна ползуне 16 - упор 81, а на одном из кронштейнов 55 - упор 82. Упоры

0

0

ко закрепленной на столе 1. Втулка 38 жестко связана со стаканом 40, в котором установлен регулировочный винт 41, ограничивающий ход рейки 36. Рейка 36 находится в зацеплении с паразитными шестернями 42, которые в свою очередь связаны с шестернями 43. Шестерни 42 и 43 посредством шпонок закреплены на осях 44 и 45, установленных во втулках 46-49. Втулки 46 и 47 установлены в плите 4, а втулки 48 и 49 жестко закреплены на опорах 50. На осях 44 5 и 45 выполнены буртики 51, которые позволяют связать посредством резьбового соединения 52 оси 44 и 45 и шестерни 42 и 43 с опорой 50.

На осях 45 посредством шпонки 53 и резьбового соединения 54 установлены кронштейны 55, в которых размещены стаканы 56. В стаканах 56 установлены вилки 57, в которых на осях 58 расположены обреэиненные прессующие ролики 59. Вилки 57 связаны со стаканами 56 посредством резьбовых соединений 60 и пружин 61.

На плите 4 жестко закреплены опоры 62, в которых посредством резьбового соединения 63 установлены С-образные скобы 64, с обрезиненными внутренними поверхностями.

На фундаменте жестко установлена опора 65, в которой посредством резьбового соединения установлен упор 66, снабженный регулировочным винтом 67.

На плите 4 жестко закреплена вилка 68, с которой шарнирно связан упор 69. В вилке 68 посредством резьбового соединения установлена шпилька 70, снабженная фасонной гайкой 71. В упоре 69 выполнен продольный паз 72 и установлены регулировочные винты 73.

5

0

5

0

45

50

На раме 7 рольганга 6 закреплены четыре упора 74, которые ограничивают разовый поворот прессующих роликов 59 более чем на 90°.

На плите 4 установлены пять концевых выключателей 75-79. Концевые выключатели 75 и 76 закреплены на плите 4 под направляющей 10. Концевые выключатели 77-79 расположены на плите 4 и соответствуют трем рабоЧИм положениям прессующих роликов 59 На ползуне 14 закреплен упор 80,

на ползуне 16 - упор 81, а на одном из кронштейнов 55 - упор 82. Упоры

10

15

80-82 предназначены для взаимодействия с концевыми выключателями 75-79.

На боковой стенке стола 1 установлена пневмопанель 83, которая связана через тройник 84, трубопровод 85, пневмоклапан 86, золотниковый кран 87 и трубопроводы 88 и 89 с цилиндром 12. Через золотниковый кран 90 и трубопроводы 91 и 92 тройник 84 связан с цилиндром 11. Золотниковые краны 93 и 94 и трубопроводы 95-98 связывают тройник 84 с полостями цилиндра 23. Облицовочным материалом 99 облицовывается щитовая деталь 100.

Устройство работает следующим образом.

Устанавливают облицовочный материал 99, представляющий Т-образную алюминиевую полосу (профиль ф-1 246-01) , 20 в скобы 64 до упора 66 так, что торец полосы облицовочного материала упирается в регулировочный винт 67.

На ролики 9 рольганга 6 устанавливают щитовую деталь 100 так, что она касается винтов73 упора 69. При этом средний выступ Т-образной полосы облицовочного материала 99 должен располагаться в пазу, выполненном в средней кромочной поверхности щитовой детали 100. С другой стороны полоса облицовочного материала касается ползуна 14. Отбрасывают упор 69. Нажимают кнопку Пуск 101 (фиг.10), при этом срабатывает реле 102 и с помощью контакта 103 становится на самопитание. Контактом 104 включается золотниковый кран 87, через трубопровод 88 подается воздух в цилиндр 12. Шток 15 совместно с ползуном 16 получают движение, перемещая щитовую деталь 100 до полной запрессовки выступа облицовочного материала 99 в паз щитовой детали 100. При этом упор 80 нажимает на концевой выключатель 75, срабатывает реле 105 и, замыкая контакт 106, включает реле 107, которое становится на самопитание контактом 108.

За счет срабатывания реле 107 замыкается контакт 109, включая золотниковый кран 93. Через трубопровод 96 подается воздух в камеру 28 цилиндра 23, в результате чего перемещается поршень 26 и шток 24 вместе со штоком

дают вращение на прессующие ролики 59, которые поворачиваются относитель но щитовой детали 100 на 90°, запрессовывая в нее выступ облицовочного материала 99 по радиусу (фиг.13). При этом упор 82 нажимает на концевой выключатель 78. Включается реле 110 и через контакт 111 включает реле 112, которое контактом 113 становится на самопитание, а контактом 114 включает золотниковый кран 90, тем самым трубопровод 91 включает в работу цилиндр 11.

Цилиндр 11 и уже ранее включенный в работу цилиндр 12 через ползуны 14 и 16 перемещает щитовую деталь до контакта корпуса 20 ползуна 14 с план кой 18 (фиг.14). При этом упор 81 нажимает концевой выключатель 76, который переключает золотниковый кран 87. Воздух подается по трубопроводу 89 в цилиндр 12, перемещая поршень и шток 15 с ползуном 16, отводя его 25 в исходное положение (фиг.15). При этом упор 80 нажимает на концевой выключатель 75, который с помощью реле 105 и контакта 115 включает реле

117,а реле 105 - свой контакт 118, тем самым включает реле 119, контактом 120 оно становится на самопитание, а контактом 121 включает золотниковый кран 94. Через трубопровод

98подается воздух в камеру 29 ци- 35 линдра 23. Начинает перемещаться

поршень 27 со штоком 25, приводя в движение рейку 36. Перемещаясь до упора в регулировочный винт 41, рейка 36 вращает шестерни 42 и 43, передавая при этом вращение через ось 45 прессующим роликам 59, которые поворачиваются еще на 90°, что дает общий поворот 180° относительно их начального положения 45 (фиг.16).

Упор 82 нажимает концевой выключатель 79, который включает золотниковый кран 87. Воздух по трубопроводу 88 подается в цилиндр 12, перемещая поршень и шток 15 с ползуном 16, дожимая полосу облицовочного материала

99до полного ее соединения с щитовой деталью 100 (фиг.17). При этом упор 80 нажимает на концевой выключатель

30

40

50

25, приводя в движение рейку 36. Пере-5575. Включается реле 105, которое чемещаясь до упора 35, рейка 36 вращаетрез ранее подготовленное контактом

шестерни 42 и 43. Шестерни 43 через122 реле 123, а также контактами 124

жестко соединенные с ней оси 45 пере-и 125 включает реле 126. Реле 126

0

5

0

дают вращение на прессующие ролики 59, которые поворачиваются относительно щитовой детали 100 на 90°, запрессовывая в нее выступ облицовочного материала 99 по радиусу (фиг.13). При этом упор 82 нажимает на концевой выключатель 78. Включается реле 110 и через контакт 111 включает реле 112, которое контактом 113 становится на самопитание, а контактом 114 включает золотниковый кран 90, тем самым трубопровод 91 включает в работу цилиндр 11.

Цилиндр 11 и уже ранее включенный в работу цилиндр 12 через ползуны 14 и 16 перемещает щитовую деталь до контакта корпуса 20 ползуна 14 с планкой 18 (фиг.14). При этом упор 81 нажимает концевой выключатель 76, который переключает золотниковый кран 87. Воздух подается по трубопроводу 89 в цилиндр 12, перемещая поршень и шток 15 с ползуном 16, отводя его 5 в исходное положение (фиг.15). При этом упор 80 нажимает на концевой выключатель 75, который с помощью реле 105 и контакта 115 включает реле

117,а реле 105 - свой контакт 118, тем самым включает реле 119, контактом 120 оно становится на самопитание, а контактом 121 включает золотниковый кран 94. Через трубопровод

98подается воздух в камеру 29 ци- 5 линдра 23. Начинает перемещаться

поршень 27 со штоком 25, приводя в движение рейку 36. Перемещаясь до упора в регулировочный винт 41, рейка 36 вращает шестерни 42 и 43, передавая при этом вращение через ось 45 прессующим роликам 59, которые поворачиваются еще на 90°, что дает общий поворот 180° относительно их начального положения 5 (фиг.16).

Упор 82 нажимает концевой выключатель 79, который включает золотниковый кран 87. Воздух по трубопроводу 88 подается в цилиндр 12, перемещая поршень и шток 15 с ползуном 16, дожимая полосу облицовочного материала

99до полного ее соединения с щитовой деталью 100 (фиг.17). При этом упор 80 нажимает на концевой выключатель

0

0

0

своим нормально замыкающим контактом 127 переключает золотниковый кран 94, одновременно замкнув свои нормально разомкнутые контакты 128 и 129. Воздух по трубопроводу 97 поступает в камеру 29 цилиндра 23, в результате чего поршень 27 со штоком 25 и рейкой 36 перемещается от регулировочного винта 41. Перемещаясь рейка 36 через шестерни 42, 43 и ось 45 приводит во вращение кронштейны 55 прессующих роликов 59. Ролики 59 поворачиваются на 90 в обратном направлении (фиг.18).

При этом упор 82 нажимает на концевой выключатель 78. Реле 110 через свой контакт 130, реле 131 и контакты 132 и 133 включают реле 134, которое становится с помощью контакта 135 (фиг.10) на самопитание, а своими нормально разомкнутыми контактами 136 и 137 переключает золотниковые краны 87 и 90. Воздух подается по трубопроводу 89 и 92 в полости цилиндров 11 и 12, в результате чего ползуны 14 и 16 возвращаются в исходное положение, перемещая деталь 100 (фиг.19).

Упор 80 нажимает на концевой выключатель 75. Реле 105 с помощью своего нормально разомкнутого контакта 138, реле 139 и контактов 140 и 141 включает реле 142, которое становится на самопитание посредством контакта 143 и одновременно контактом 144 под готавливает реле 145. Реле 142 контактом 146 переключает золотниковый кран 93. Воздух по трубопроводу 95 поступает в камеру 28 цилиндра 23, перемещая шток 25 с рейкой 36, в результате чего прессующие ролики 59 поворачиваются еще на 90° и занимают исходное положение (фиг.15).

При этом упор 82 нажимает на концевой выключатель 77, Включается реле 145, а его нормально разомкну15621408

тые контакты 147 и 148 отключают реле 102 и все промежуточное реле (105, 107, 116, 119, 123, 126, 139, 142, 110, 112, 131 и 134). Реле 142 отключает реле 145, которое восстанавливает свои нормально разомкнутые контакты 147 и 148. Система приходит в первоначальное положение.

10

15

20

25

30

35

40

45

Формула изобретения

с противоположной стороны детали, затем одновременно обкатывают закругленные углы детали роликами, производят относительное перемещение детали и роликов, не снимая усилия роликов, освобождают деталь от усилия запрессовывания со стороны замыкания концов облицовочного материала, затем обкатывают роликами другие два закругленных угла детали и запрессовывают концы облицовочного материала.

5

0

5

0

5

0

5

Формула изобретения

с противоположной стороны детали, за тем одновременно обкатывают закругленные углы детали роликами, производят относительное перемещение детали и роликов, не снимая усилия роликов, освобождают деталь от усилия запрессовывания со стороны замыкания концов облицовочного материала, затем обкатывают роликами другие два закругленных угла детали и запрессовывают концы облицовочного материала.

U 91

83

9В

Оиг.2 .

OS, M

о r

ГЧ

o m

/79 66 SS

Zl

I

CD Ј

$

IN

CD

20

Г -Г

13

Ч5ч.Ч

ю

%L&

% 75 9 Sff 13 W76

ПО J I7S 82 77

Wl

33

Фиг. 9

а

VX

з а з

kk ь ъ

к

g is a a

з

Y GK/

« a a

S

i2§

i 01 a

12

Ъ

.ft

79

Ж

tutf9

11

fuz.20

| Авторское свидетельство СССР I 1158352, | |||

| кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1990-05-07—Публикация

1988-06-14—Подача