Изобретение относится к деревообрабатывающей промышленности, в частности к термопрокатке поверхностей древесных материалов.

Цель изобретения - уменьшение металло-и энергоемкости и упрощение конструкции.

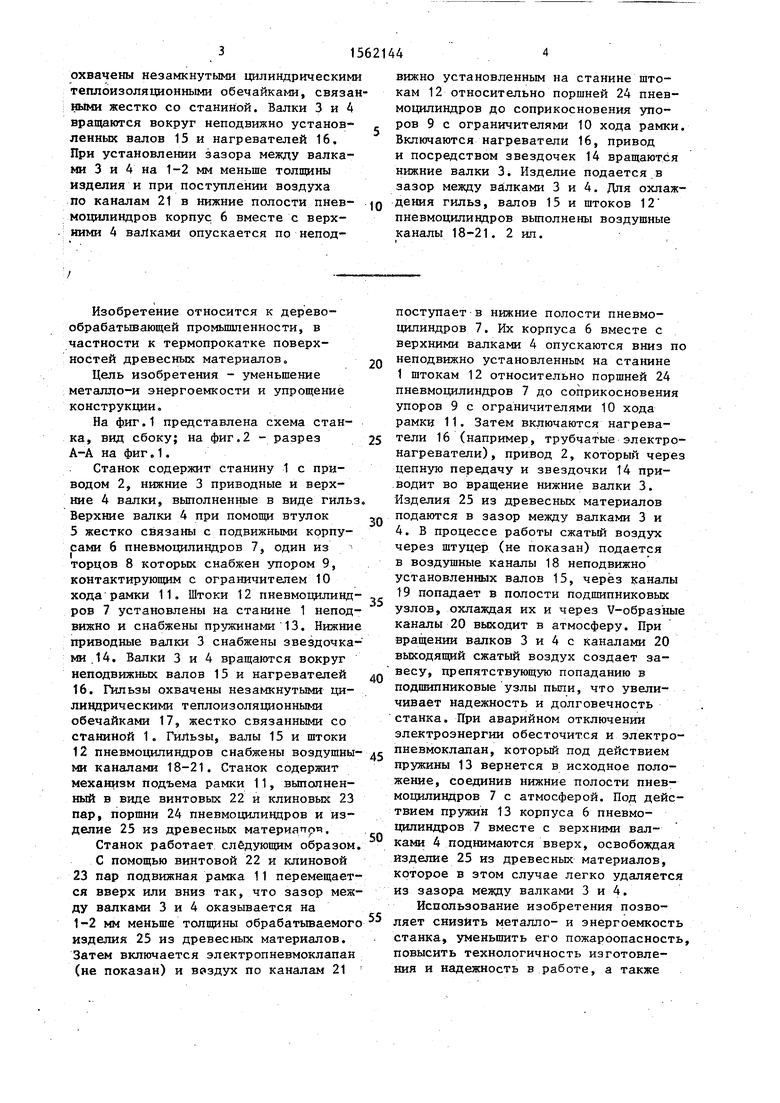

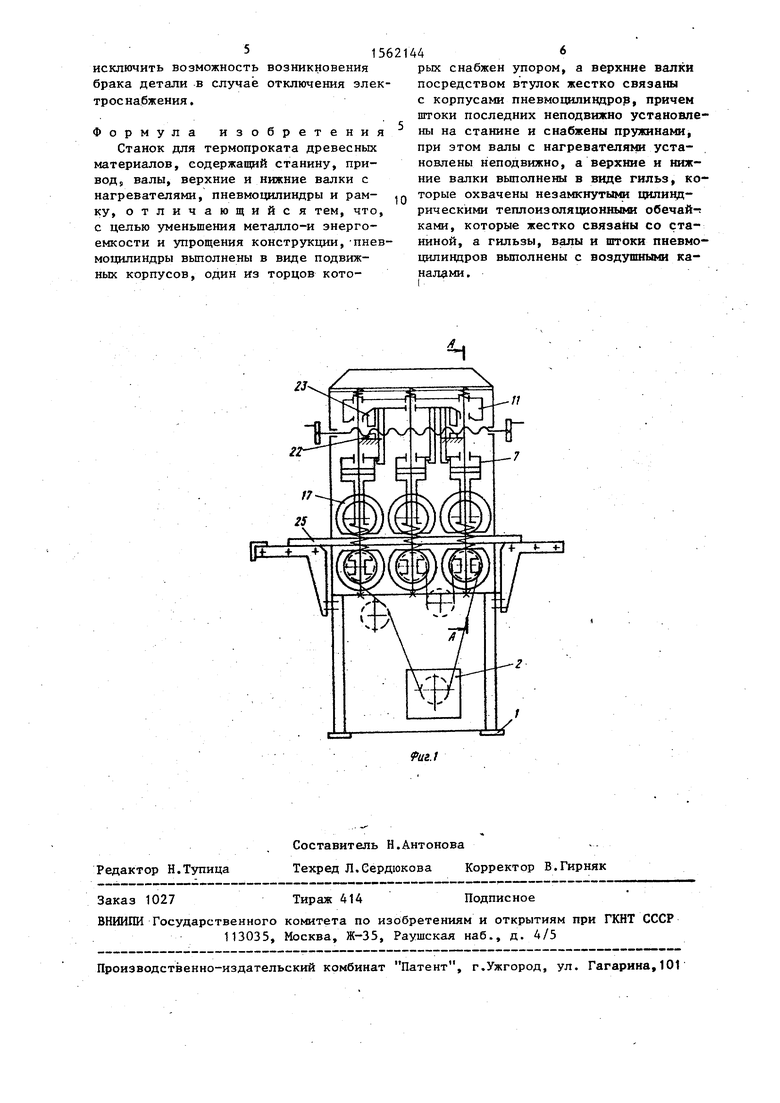

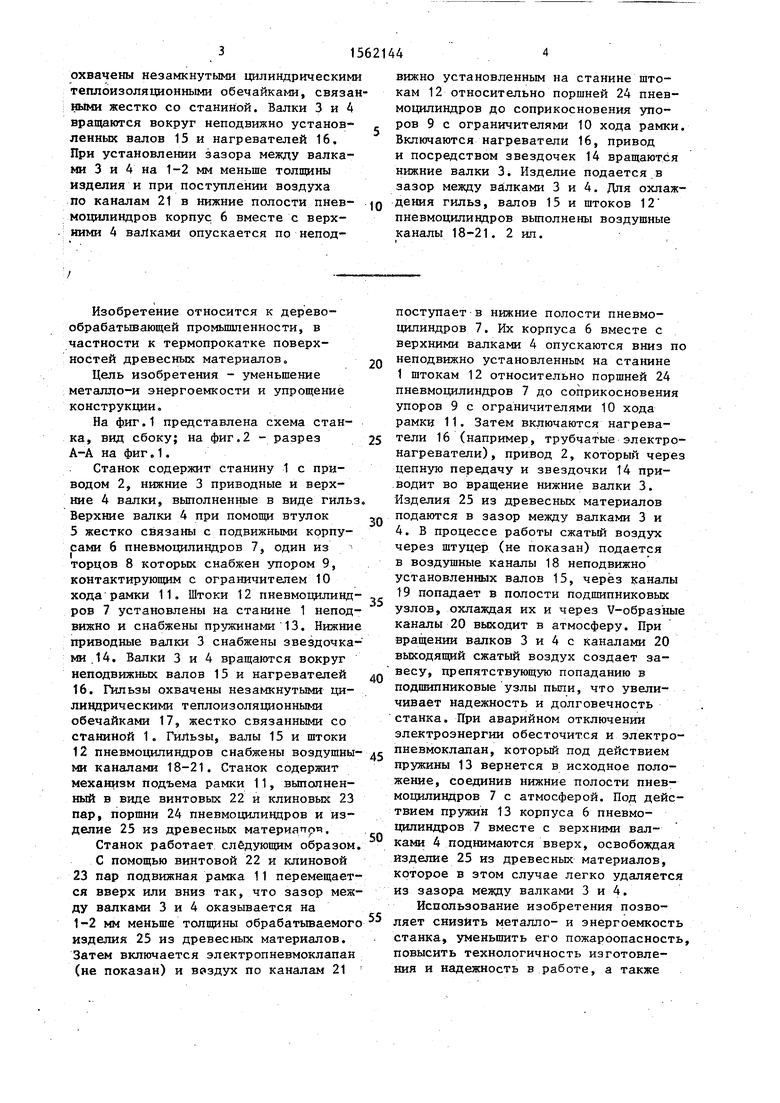

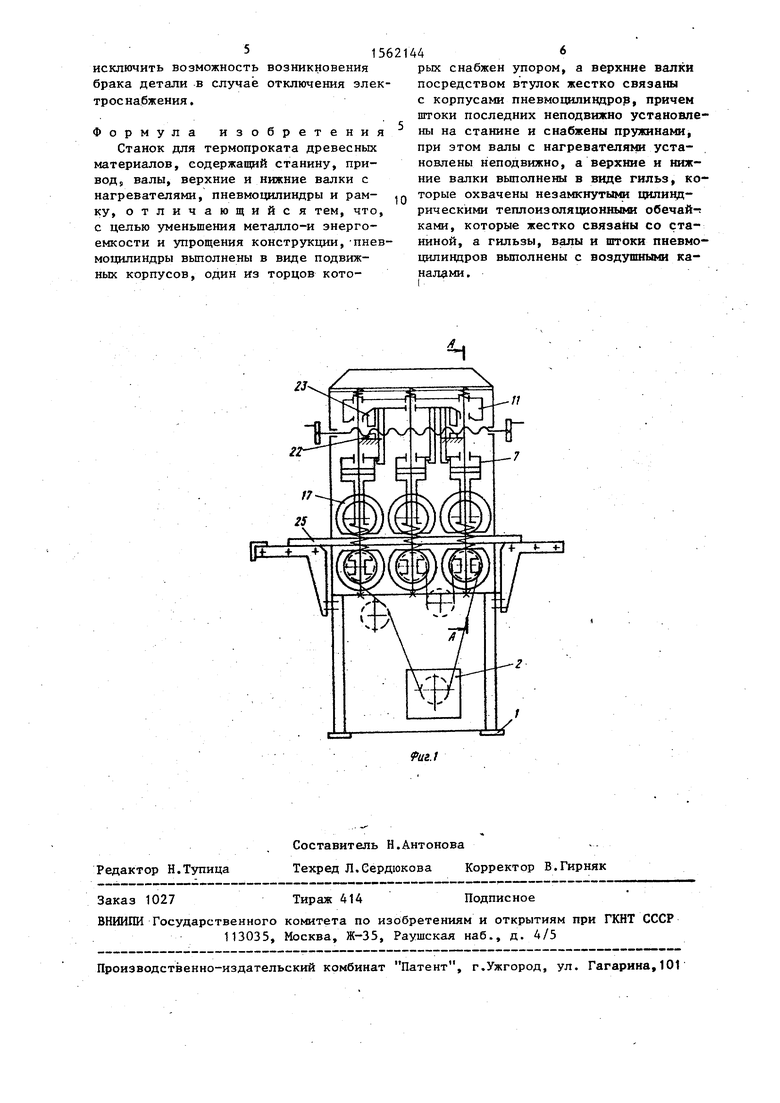

На фит.1 представлена схема станка, вид сбоку; на фиг.2 - разрез А-А на фиг.1.

Станок содержит станину 1 с приводом 2, нижние 3 приводные и верхние 4 валки, выполненные в виде гильз. Верхние валки 4 при помощи втулок 5 жестко связаны с подвижными корпусами 6 пневмоцилиндров 7, один из торцов 8 которых снабжен упором 9, контактирующим с ограничителем 10 хода рамки 11. Штоки 12 пневмоцилиндров 7 установлены на станине 1 неподвижно и снабжены пружинами 13. Нижние приводные валки 3 снабжены звездочками 14. Валки 3 и 4 вращаются вокруг неподвижных валов 15 и нагревателей 16. Гильзы охвачены незамкнутыми цилиндрическими теплоизоляционными обечайками 17, жестко связанными со станиной 1. Гильзы, валы 15 и штоки 12 пневмоцилиндров снабжены воздушными каналами 18-21. Станок содержит механизм подъема рамки 11, выполненный в виде винтовых 22 и клиновых 23 пар, поршни 24 пневмоцилиндров и изделие 25 из древесных материапр.

Станок работает следующим образом. С помощью винтовой 22 и клиновой 23 пар подвижная рамка 11 перемещается вверх или вниз так, что зазор между валками 3 и 4 оказывается на 1-2 мм меньше толщины обрабатываемого изделия 25 из древесных материалов. Затем включается электропневмоклапан (не показан) и по каналам 21

0

5

0

5

0

5

0

5

поступает в нижние полости пневмоцилиндров 7. Их корпуса 6 вместе с верхними валками 4 опускаются вниз по неподвижно установленным на станине 1 штокам 12 относительно поршней 24 пневмоцилиндров 7 до соприкосновения упоров 9 с ограничителями 10 хода рамки 11. Затем включаются нагреватели 16 (например, трубчатые электронагреватели), привод 2, который через цепную передачу и звездочки 14 приводит во вращение нижние валки 3. Изделия 25 из древесных материалов подаются в зазор между валками 3 и 4. В процессе работы сжатый воздух через штуцер (не показан) подается в воздушные каналы 18 неподвижно установленных валов 15, через каналы 19 попадает в полости подшипниковых узлов, охлаждая их и через V-образные каналы 20 выходит в атмосферу. При вращении валков 3 и 4 с каналами 20 выходящий сжатый воздух создает завесу, препятствующую попаданию в подшипниковые узлы пыли, что увеличивает надежность и долговечность станка. При аварийном отключении электроэнергии обесточится и электропневмоклапан, который под действием пружины 13 вернется в исходное положение, соединив нижние полости пневмоцилиндров 7 с атмосферой. Под действием пружин 13 корпуса 6 пневмоцилиндров 7 вместе с верхними валками 4 поднимаются вверх, освобождая изделие 25 из древесных материалов, которое в этом случае легко удаляется из зазора между валками 3 и 4.

Использование изобретения позволяет снизить металло- и энергоемкость станка, уменьшить его пожароопасность, повысить технологичность изготовления и надежность в работе, а также

исключить возможность возникновения брака детали в случае отключения электроснабжения.

Формула изобретения

Станок для термопроката древесных материалов, содержащий станину, привод , валы, верхние и нижние валки с нагревателями, пневмоцилиндры и рамку, отличающийся тем, что, с целью уменьшения металло-и энергоемкости и упрощения конструкции,пневмоцилиндры выполнены в виде подвижных корпусов, один из торцов кото156

1562144

рых снабжен упором, а верхние валки посредством втулок жестко связаны с корпусами пневмоцилиндров, причем штоки последних неподвижно установлены на станине и снабжены пружинами, при этом валы с нагревателями установлены неподвижно, а верхние и нижние валки выполнены в виде гильз, которые охвачены незамкнутыми цилиндрическими теплоизоляционными обечай- ками, которые жестко связаны со станиной, а гильзы, валы и штоки пневмоцилиндров выполнены с воздушными каналами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ШИПОРЕЗНЫЙ | 2002 |

|

RU2221693C1 |

| МЕХАНИЗМ ПРИВАЛА-ОТВАЛА ПОДВИЖНОГО МЕЛЮЩЕГО ВАЛЬЦА ВАЛЬЦОВОГО СТАНКА | 1999 |

|

RU2162739C2 |

| ДВУСТОРОННИЙ ПЛАНЕТАРНЫЙ ПЛОСКОДОВОДОЧНЫЙ СТАНОК | 1992 |

|

RU2035288C1 |

| Станок для обкатки трубчатых заготовок | 1987 |

|

SU1459790A1 |

| Устройство для формообразованияпРОфильНыХ КОлЕц | 1979 |

|

SU841740A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОСЦИЛЛИРУЮЩИМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 2018 |

|

RU2679501C1 |

| Устройство для изготовления экранов электронно-лучевых трубок | 1975 |

|

SU602480A1 |

| СТАНОК ДЛЯ ВЫСВЕРЛИВАНИЯ ПОРОКОВ ДРЕВЕСИНЫ И ЗАДЕЛКИ ОТВЕРСТИЙ | 1991 |

|

RU2021887C1 |

| Многопозиционный электропневматический привод | 1981 |

|

SU954643A1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

Изобретение относится к деревообрабатывающей промышленности, в частности к термопрокатке поверхностей древесных материалов. Цель изобретения - уменьшение металло-и энергоемкости и упрощение конструкции. Станок содержит станину с приводом, нижние 3 приводные и верхние 4 валки, выполненные в виде гильз, которые охвачены незамкнутыми цилиндрическими теплоизоляционными обечайками, связанными жестко со станиной. Валки 3 и 4 вращаются вокруг неподвижно установленных валов 15 и нагревателей 16. При установлении зазора между валками 3 и 4 на 1 - 2 мм меньше толщины изделия и при поступлении воздуха по каналам 21 в нижние полости пневмоцилиндров корпус 6 вместе с верхними 4 валками опускается по неподвижно установленным на станине штокам 12 относительно поршней 24 пневмоцилиндров до соприкосновения упоров 9 с ограничителями 10 хода рамки. Включаются нагреватели 16, привод и посредством звездочек 14 вращаются нижние 3 валки. Изделие подается в зазор между валками 3 и 4. Для охлаждения гильз, валов 15 и штоков 12 пневмоцилиндров выполнены воздушные каналы 18 - 21. 2 ил.

| Устройство для термопрокатки изделий из древесины | 1984 |

|

SU1192992A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙИЗ ДРЕВЕСИНЫ | 1972 |

|

SU423627A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| А-А не А-А | |||

Авторы

Даты

1990-05-07—Публикация

1988-04-04—Подача