Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении,профильных колец шарико- и роликоподшипников . Известно устройство для формообра зования профильных колец, содержащее неподвижный корпус, приводной маховик со ступицей и с установленными в нем кривошипными валами, имеющими на одном конце рабочие профилирующие валки, на другом - рычаги со смонтированными на них роликами и пружинами, связанными с маховиком, механизм радиального сближения профилирующих валков. Механизм радиального сближения выполнен в виде роликов, расположенных на концах рычагов и прижимающихся пружинами к копирной шайбе, выполненной в виде трех клиньев. Копирная шайба соединена через подшипники с обоймой, совершающей йращател ное и возвратно-поступательное движе ния от головки и гидроцилиндра, закрепленного на станине Tl., Недостатками данного механизма является то, что при возвратно-посту пательном движении копирной шайбы нарушается параллельность хода клиньев относительно роликов за счет неравномерности износа сопрягаемых деталей, тем самым изменяется угол поворота кривошипных валов. Кроме того, настройка данного механизма затруднена из-за колебания усилий на профильных роликах, возникающих при раскатке заготовок, имеющих отклонения по весу, происходит отжим штока гидроцилиндра, связанного с копирной шайбой. Указанные особенности конструкции ведут к отклонениям размеров по наружной форме раскатываемых заготовок. Наличие гидравлического привода для сближения роликов ведет к увеличению энергоемкости, габаритов и массы автомата, а также применение электррконтактной системы управления. Цель изобретения - упрощение конструкций, а также повышение качества получаемых заготовок. Указанная цель достигается тем, что механизм радиального сближения профилирующих валков выполнен в виде обоймы, свободно установленной на ступице маховика, кинематически связанных шестерен, одна ип которых жестко закреплена в неподвижном корпусе, другая - на ступице маховика, остальные размещены в обойме, а также жестко закрепленного на обойме профильного кулачка.

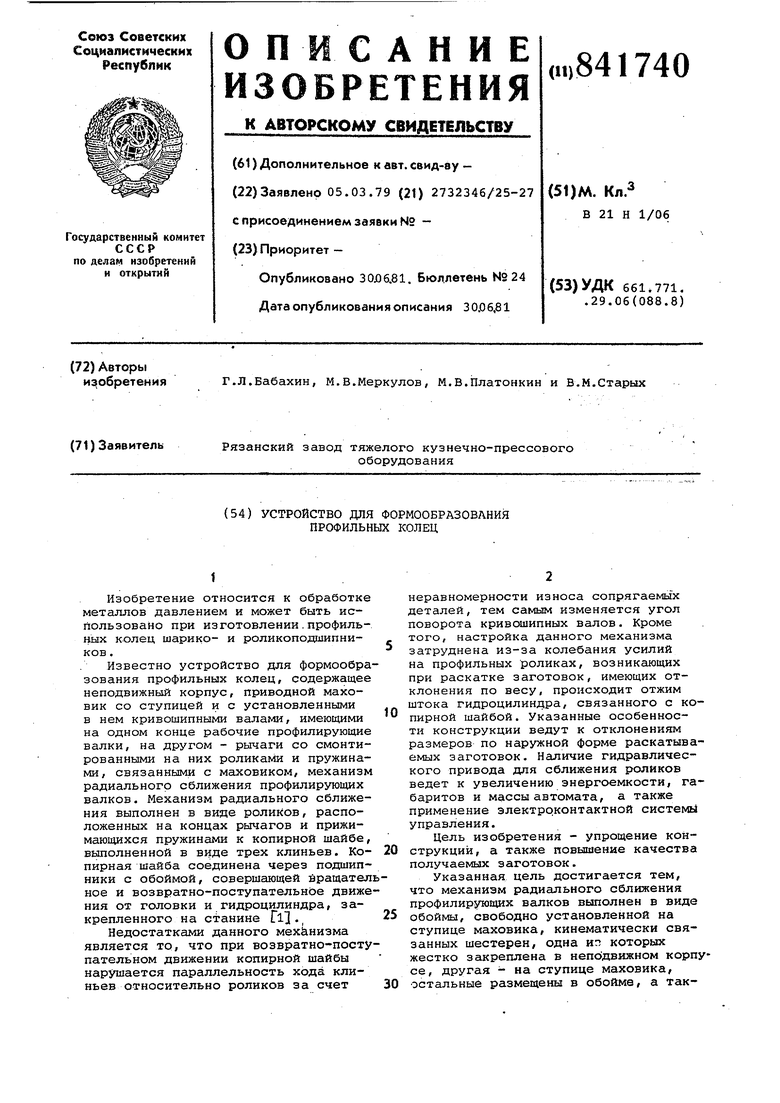

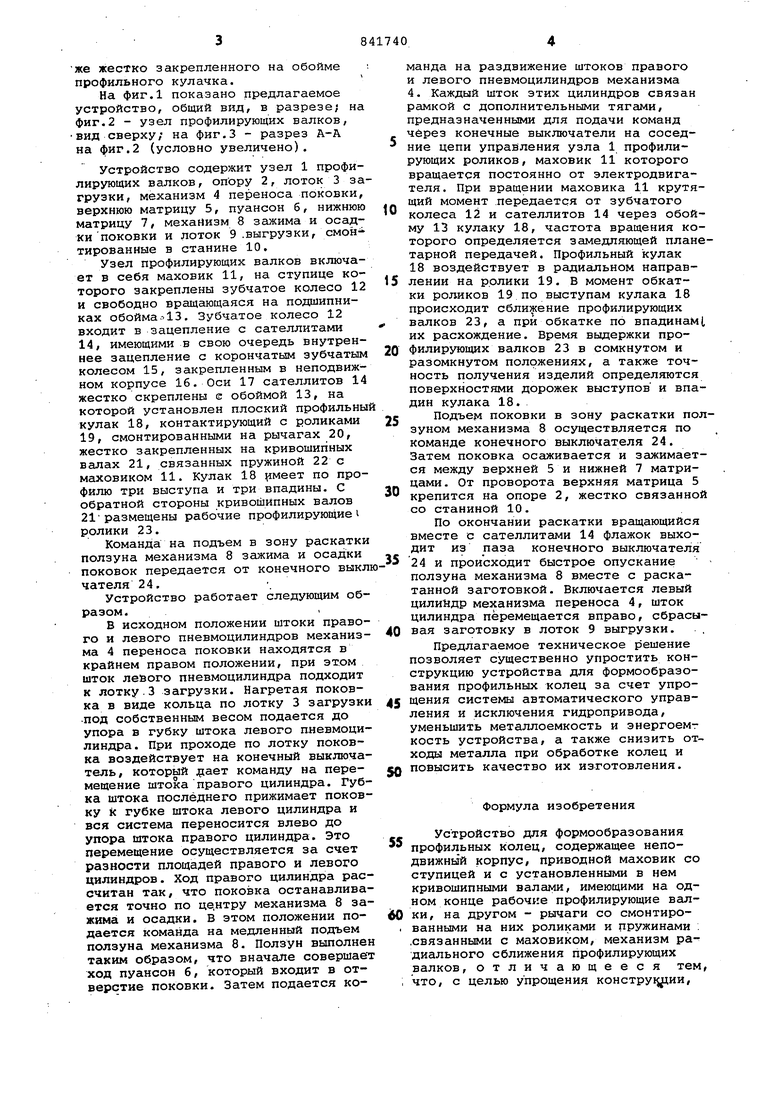

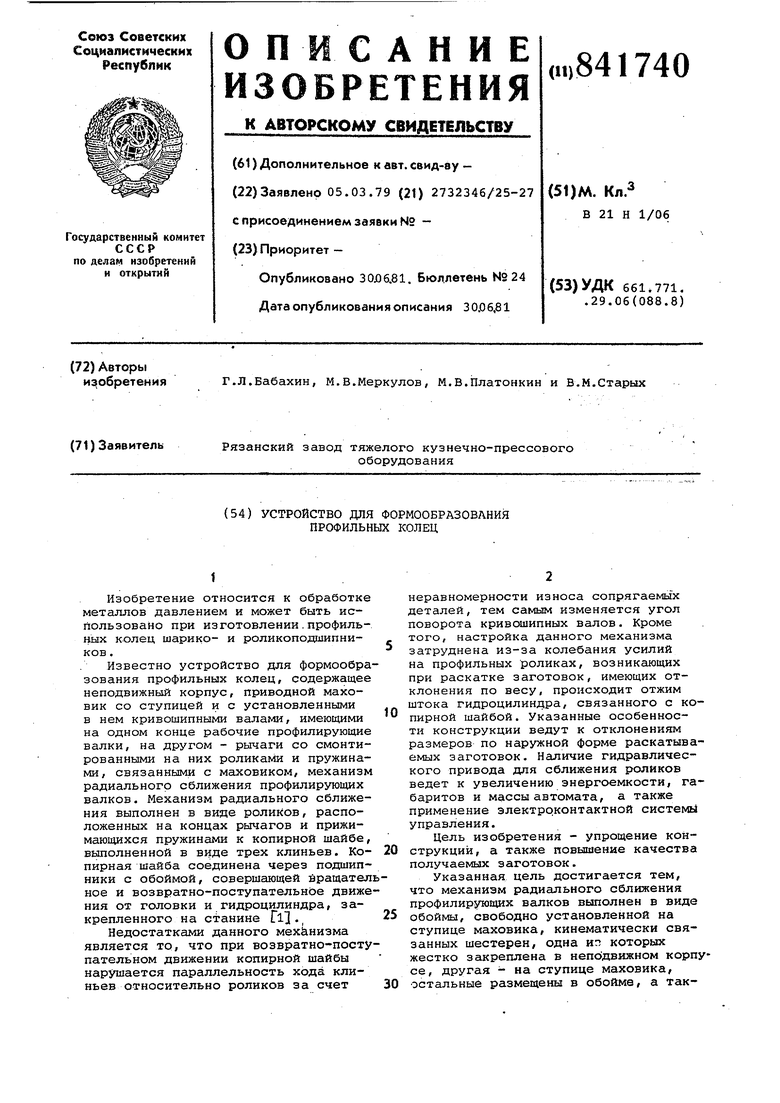

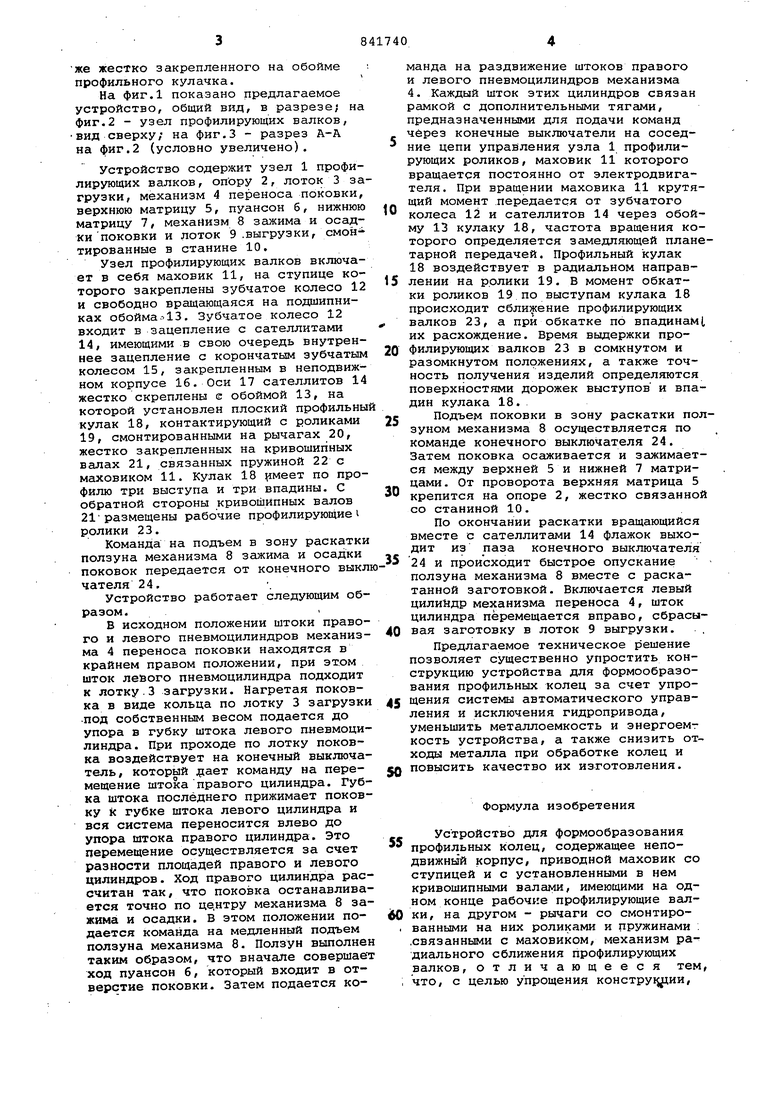

На фиг.1 показано предлагаемое устройство, общий вид, в разрезе; на фиг.2 - узел профилирующих валков,

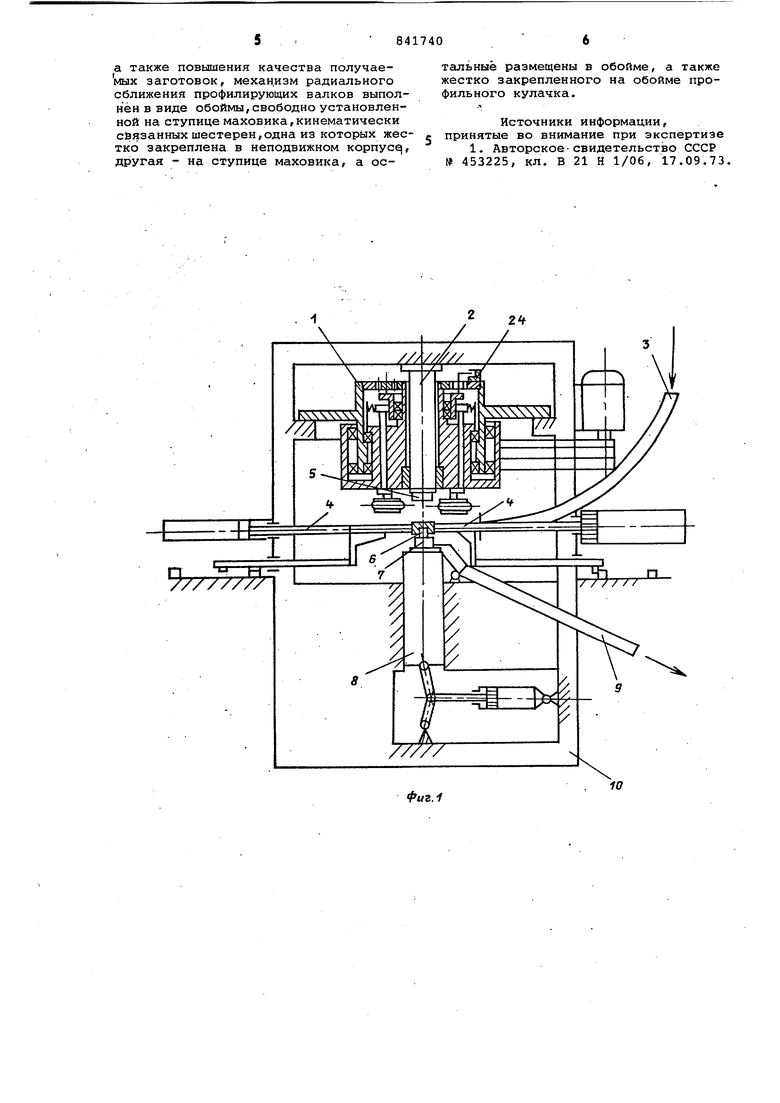

вид сверху/ на фиг.З - разрез А-А на фиг,2 (условно увеличено).

Устройство содержит узел 1 профилирующих валков, опору 2, лоток 3 загрузки, механизм 4 переноса поковки, верхнюю матрицу 5, пуансон б, нижнюю матрицу 7, механизм 8 зажима и осадки поковки и лоток 9 .выгрузки, смонтированные в станине 10.

Узел профилирующих валков включает в себя маховик 11, на ступице которого закреплены зубчатое колесо 12 и свободно вращающаяся на подшипниках обоймал13. Зубчатое колесо 12 входит в зацепление с сателлитами 14, имеющими в свою очередь внутреннее зацепление с корончатым зубчатым колесом 15, закрепленным в неподвижном корпусе 16. Оси 17 сателлитов 14 жестко скреплены е обоймой 13, на которой установлен плоский профильны кулак 18, контактирующий с роликами 19, смонтированными на рычагах 20, жестко закрепленных на кривошипных валах 21, связанных пружиной 22 с маховиком 11. Кулак 18 меет по профилю три выступа и три впадины. С обратной стороны кривошипных валов 21размещены рабочие профилирующиеi ролики 23.

Команда на подъем в зону раскатки ползуна механизма 8 зажима и осадки поковок передается от конечного выклчателя 24.

Устройство работает следующим образом.,

В исходном положении штоки правого и левого пневмоцилиндров механизма 4 переноса поковки находятся в крайнем правом положении, при этом шток леЬого пневмоцилиндра подходит к лотку.3 загрузки. Нагретая поковка в виде кольца по лотку 3 загрузки под собственным весом подается до упора в губку штока левого пневмоцилиндра. При проходе по лотку поковка воздействует на конечный выключатель, который дает команду на перемещение штока правого цилиндра. Губка штока последнего прижимает поковку к губке штока левого цилиндра и вся система переносится влево до упора штока правого цилиндра. Это перемещение осуществляется за счет разности площадей правого и левого цилиндров. Ход правого цилиндра рассчитан так, что поковка останавливается точно по це.нтру механизма 8 зажима и осадки. В этом положении подается команда на медленный подъем ползуна механизма 8. Ползун выполнен таким образом, что вначале совершает ход пуансон б, который входит в отверстие поковки. Затем подается команда на раздвижение штоков правого и левого пневмоцилиндров механизма 4. Каждый шток этих цилиндров связан рамкой с дополнительными тягс1ми, предназначенными для подачи команд через конечные выключатели на соседние цепи управления узла 1 профилирующих роликов, маховик 11 которого вращается постоянно от электродвигателя. При вращении маховика 11 крутящий момент передается от зубчатого колеса 12 и сателлитов 14 через обойму 13 кулаку 18, частота вращения которого определяется замедляющей плантарной передачей. Профильный кулак 18 воздействует в радиальном направлении на ролики 19. В момент обкатки роликов 19 по выступам кулака 18 происходит сближение профилирующих валков 23, а при обкатке по впадинаМ их расхождение. Время выдержки профилирующих валков 23 в сомкнутом и разомкнутом положениях, а также точность получения изделий определяются поверхностями дорожек выступов и впадин кулака 18.

Подъем поковки в зону раскатки позуном механизма 8 осуществляется по команде конечного выключателя 24. Затем поковка осаживается и зажимается между верхней 5 и нижней 7 матрицами. От проворота верхняя матрица 5 крепится на опоре 2, жестко связанно со станиной 10.

По окончании раскатки вращающийся вместе с сателлитами 14 флажок выходит из паза конечного выключателя 24 и происходит быстрое опускание ползуна механизма 8 вместе с раскатанной заготовкой. Включается левый цилиндр механизма переноса 4, шток цилиндра перемещается вправо, сбрасывая заготовку в лоток 9 выгрузки.

Предлагаемое техническое решение позволяет существенно упростить конструкцию устройства для формообразования профильных колец за счет упрощения системы автоматического управления и исключения гидропривода, уменьшить металлоемкость и энергоемг кость устройства, а также снизить отходы металла при обработке колец и повысить качество их изготовления.

Формула изобретения

Устройство для формообразования профильных колец, содержащее неподвижный корпус, приводной маховик со ступицей и с установленными в нем кривошипными валами, имеющими на одном конце рабочие профилирующие взлки, на другом - рычаги со смонтированными на них роликами и пружинами . .связанными с маховиком, механизм радиального сближения профилирующих валков, отличающееся тем что, с целью упрощения констру15;1ии.

а также повышения качества получаемых заготовок, механизм радиального сближения профилирующих валков выполнен в виде обоймы, свободно установленной на ступице маховика,кинематически обязанных шестерен,одна из которых жестко закреплена в неподвижном корпусу, другая - на ступице маховика, а остальные размещены в обойме, а также жестко закрепленного на обойме профильного кулачка.

Источники информации, принятые во внимание при экспертизе

1. Авторское-свидетельство СССР № 453225, кл. В 21 Н 1/06, 17.09.73.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кольцераскатный роторный автомат | 1975 |

|

SU551099A1 |

| Инструмент для раскатки кольцевых заготовок | 1978 |

|

SU721203A1 |

| Кузнечный манипулятор | 1986 |

|

SU1398971A1 |

| Устройство для сборки покрышек пневматических шин | 1979 |

|

SU788570A1 |

| Устройство для раскатки колец | 1973 |

|

SU499016A2 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2211344C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ПРОФИЛЬНЫХ КОЛЕЦ | 1973 |

|

SU453225A1 |

| Металлорежущий станок | 1974 |

|

SU519315A1 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2182241C2 |

| Швейный полуавтомат для шитья по контуру | 1989 |

|

SU1730280A1 |

21

мг. 3

Авторы

Даты

1981-06-30—Публикация

1979-03-05—Подача