Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления конструкционно-теплоизоляционных панелей, перекрытий, внутренних стен, для тепловой изоляции строительных конструкций.

Цель изобретения - повышение водостойкости и снижение теплопроводности.

В качестве волокнистого наполнителя используют отходы производства респираторов типа Лепесток,представляет собой фильтрующий материал, рыхлый, волокнистый слой белого цвета из тонкого перхлорвинилового волокна с длиной волокна 4-6 мм и диаметром около 7 мкм, нанесенный на, марлевую подложку. Марлевая подлокка

состоит из хлопка и вискозы (1:1), пропитанная раствором ПММА в дихлорэтане. Соотношение между марлей,пропитанной раствором полиметилметакри- лата, и перхлорвиниловым волокном 1:1.

Органическое вяжущее состоит из фенолрезорцинформальдегидной смолы ФРФ-50, водородньй показатель 7,8 - 9,2, содержание сухого остатка б1, свободного фенола 5%; отвердителя - параформальдегида (ПОД), массовая доля формальдегида 92%, общая формула H,jO(CH7Otn, где п 8-100, т,пл, 135 - 170°С и модификатора - отхода производства изопрена.

Высококипящий побочный продукт производства изопрена через диметил- диоксан (ВПП) - флотореагент - окСП

е

№

оэ

&Ј

саль представляет собой жидкость от желтого до коричневого цвета.

В водный раствор фенолрезорцинфор- мальдегидной смолы ФРФ-50 (сухой ос- таток 65%) добавляют отвердйтель и перемешивают 2-3 мин, затем вводят отходы производства изопрена и рассчитанное количество воды и всю смесь перемешивают в течение 3-4 мин,

Полученное органическое вяжущее вводят в волокнистый наполнитель, смешанный с гипсом, с помощью воздушного распыления через форсунки.Всю смесь перемешивают в быстроходном смесителе, при этом достигается рав- ног зрное распределение связующег0 и максимальная производительность процесса, Яатем смесь формуют в ковер толщиной 10 мм и подвергают горячему прессованию при 140-150 С удельном давлении 2-3 МПа и выдержке 1 мин нг 1 мм готового изделия.

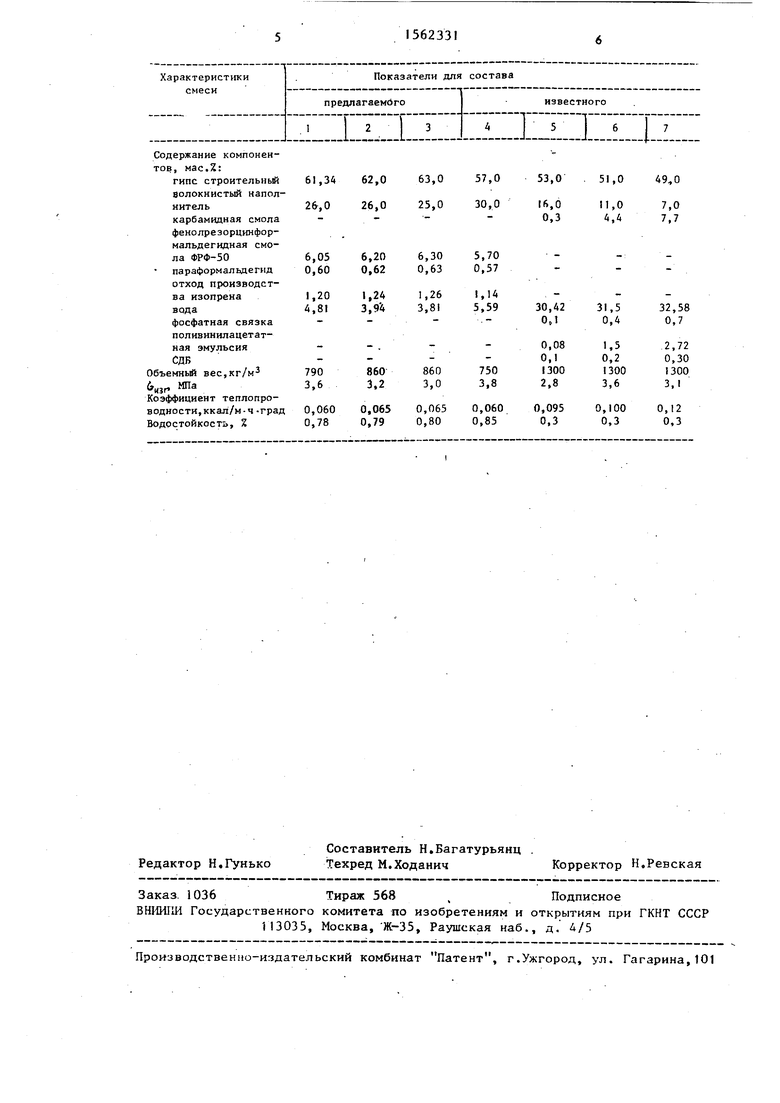

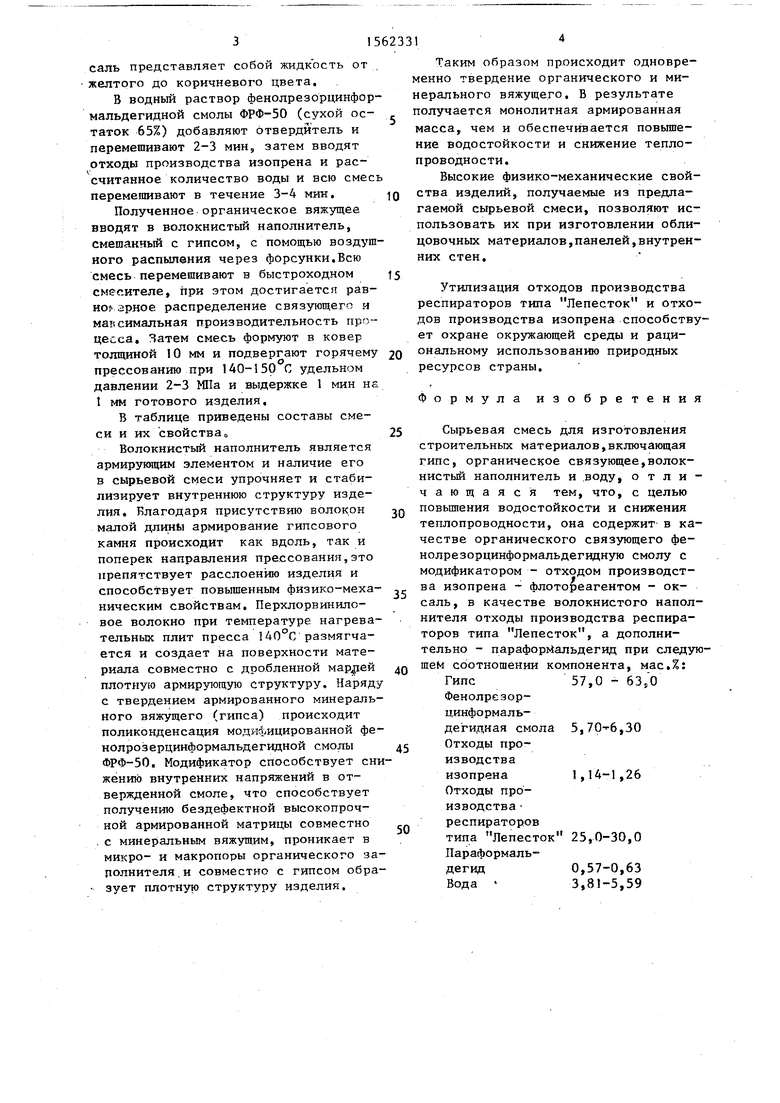

В таблице приведены составы смеси и их свойства

Волокнистый наполнитель является армирующим элементом и наличие его в сырьевой смеси упрочняет и стабилизирует внутреннюю структуру изделия, Благодаря присутствию волокон малой длины армирование гипсового камня происходит как вдоль, так и поперек направления прессования,это препятствует расслоению изделия и способствует повышенным физико-меха- ническим свойствам. Перхлорвинило- вое волокно при температуре нагревательных плит пресса 140°С размягчается и создает на поверхности материала совместно с дробленной марлей плотную армирующую структуру. Наряду с твердением армированного минерального вяжущего (гипса) происходит поликонденсация модифицированной фе- нолрозерцинформальдегидной смолы ФРФ-50. Модификатор способствует снижению внутренних напряжений в от- вержденной смоле, что способствует получению бездефектной высокопрочной армированной матрицы совместно с минеральным вяжущим, проникает в микро- и макропоры органического за- ролнителя и совместно с гипсом обра- зует плотную структуру изделия.

Таким образом происходит одновременно твердение органического и минерального вяжущего. В результате получается монолитная армированная масса, чем и обеспечивается повышение водостойкости и снижение теплопроводности.

Высокие физико-механические свойства изделий, получаемые из предлагаемой сырьевой смеси, позволяют использовать их при изготовлении облицовочных материалов,панелей,внутренних стен.

Утилизация отходов производства респираторов типа Лепесток и отходов производства изопрена способствует охране окружающей среды и рациональному использованию природных ресурсов страны.

Формула изобретения

Сырьевая смесь для изготовления строительных материалов,включающая гипс, органическое связующее,волокнистый наполнитель и воду, отличающаяся тем, что, с целью повышения водостойкости и снижения теплопроводности, она содержит в качестве органического связующего фе- нолрезорцинформальдегидную смолу с модификатором - отходом производства изопрена - флотореагентом - ок- саль, в качестве волокнистого наполнителя отходы производства респираторов типа Лепесток, а дополнительно - параформальдегид при следующем соотношении компонента, мас.%: Гипс57,0 - 63S 0

Фенолрсзор- цинформальдегидная смола 5,,30 Отходы производства

изопрена 1,14-1,26 Отходы производствареспираторов

типа Лепесток 25,0-30,0 Параформаль-

дегид 0,57-0,63 Вода 3,81-5,59

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления отделочно-изоляционных плит | 1989 |

|

SU1648936A1 |

| Сырьевая смесь | 1986 |

|

SU1539180A1 |

| АРМИРОВАННАЯ ГИПСОМОДИФИЦИРОВАННАЯ МИНЕРАЛЬНАЯ ПЛИТА | 2015 |

|

RU2598389C1 |

| Состав для изготовления стеновых гипсовых панелей | 2022 |

|

RU2796804C1 |

| Композиция для изготовления водостойких облицовочных гипсовых изделий | 2022 |

|

RU2787245C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОФОРМАТНОЙ ОГНЕЗАЩИТНОЙ ПЛИТЫ И СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОФОРМАТНОЙ ОГНЕЗАЩИТНОЙ ПЛИТЫ НА ОСНОВЕ ДАННОЙ СМЕСИ | 2021 |

|

RU2804960C2 |

| ТОРФОДРЕВЕСНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2307813C2 |

| ГИПСОВОЛОКНИСТАЯ ПЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2617819C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТ НЕСЪЕМНОЙ ОПАЛУБКИ | 2005 |

|

RU2323185C2 |

| Строительная смесь на основе гипсоцементно-пуццоланового вяжущего для 3D-печати | 2023 |

|

RU2820808C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления конструкционно-теплоизоляционных панелей, перекрытий, внутренних стен для тепловой изоляции строительных конструкций. С целью повышения водостойкости и снижения теплопроводности сырьевая смесь для изготовления строительных материалов содержит, мас.%: гипс 57,0 - 63,0

фенолрезорцинформальдегидная смола 5,70 - 6,30

отходы производства изопрена 1,14 - 1,26

отходы производства респираторов типа "Лепесток" 25,0 - 30,0

параформальдегид 0,57 - 0,63

вода 3,81 - 5,59. Коэффициент теплопроводности 0,060 - 0,065 ккал/м.ч.град, водостойкость 0,60 - 0,85. 1 табл.

| Смесь для изготовления строительных изделий | 1981 |

|

SU979292A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для получения строительного материала | 1977 |

|

SU730642A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-05-07—Публикация

1988-03-03—Подача