Изобретение относится к керамическим массам, используемым для производства строительных изделий, и может быть примененб для изготовления облицовочных плиток.

Цель изобретения - повышение механической прочности, снижение водопо- глощения при одновременном уменьшении стоимости.

Изделия изготавливают по следующей технологии.

Фарфоровый бой предварительно измельчают на бегунах и просеивают через сито У 4 (4 отв./см2). Затем все компоненты массы загружают в шаровую мельницу мокрого помола, где происходит их тонкое измельчение до остатка на сите № 0056 от 0,7 - 1,8%.

Оптимальное массовое соотношение компонентов, шаров и воды 1:1, 2:1.

Полученную шликерную массу 50-55% обезвоживают на фильтр-прессах до влажности 30-35% при давлении фильтрации 10-15 атм. Обезвоженную массу проминают ка вакуум-прессах при разряжении 740 мм рт.ст., затем вылеживают в закрытом помещении не менее 10 сут для выравнивания влажности,

Из полученной массы изготавливают облицовочные плитки методом пластического формования на полуавтомате АОФ в гипсовых формах различной конфигурации.

Сушку плитки осуществляют в конвейерных сушилках при 60-70 С. Обжиг плитки двукратный, температура первого обжига 800-8ЬО°С. Глазурование плитки осуществляют легкоплавкой глазурью методом окунания.

сд

о

4ь

Ј Јь

Для получения плитки с различной цветовой гаммой на обожженную плитку наносят краску, затем глазурь. Обжиг глазурованной плитки производят в туннельных печах при 1250-1300°С.

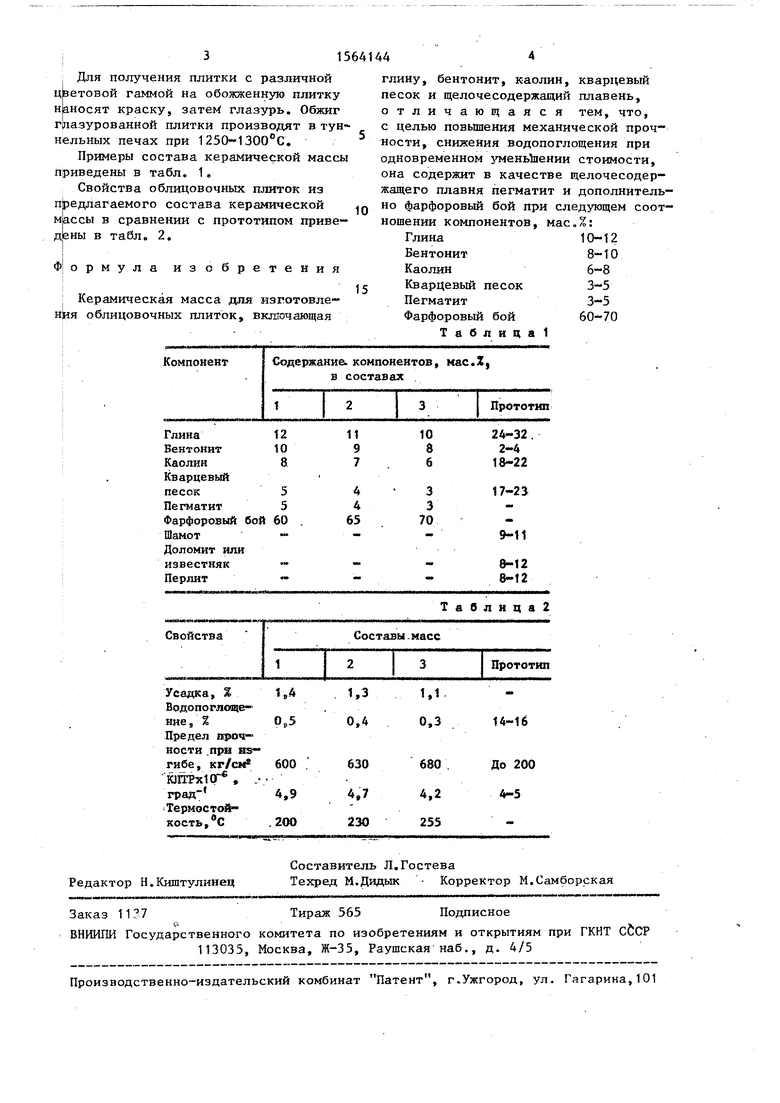

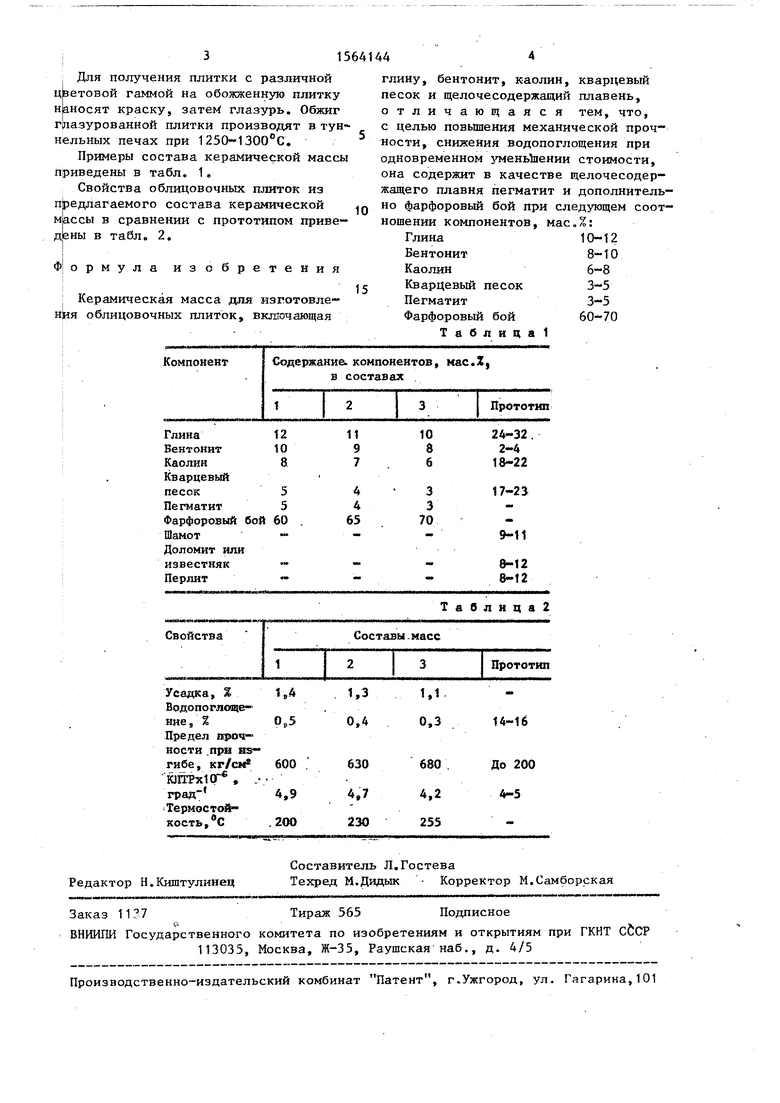

Примеры состава керамической массы приведены в табл. 1.

Свойства облицовочных плиток из предлагаемого состава керамической массы в сравнении с прототипом приве- ны в табл. 2.

Д|

Ф ормула изобретения

Керамическая масса для изготовле- облицовочных плиток, включающая

глину, бентонит, каолин, кварцевый песок и щелочесодержащий плавень, отличающаяся тем, что, с целью повышения механической прочности, снижения водопоглощения при одновременном уменьшении стоимости, она содержит в качестве щелочесодер- жащего плавня пегматит и дополнительно фарфоровый бой при следующем соотношении компонентов, мас„%:

Глина Бентонит Каолин

Кварцевый песок Пегматит Фарфоровый бой

Т а б л и ц а 1

10-12 8-10 6-8 3-5 3-5

60-70

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1980 |

|

SU908774A1 |

| Шихта для изготовления облицовочных плиток | 1982 |

|

SU1054325A1 |

| Керамическая масса | 1981 |

|

SU1011600A1 |

| Керамическая масса для изготовления облицовочных плиток | 1986 |

|

SU1350154A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И ОБЛИЦОВОЧНЫХ ПЛИТОК | 2013 |

|

RU2525414C1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Керамическая масса для изготовления облицовочных плиток | 1981 |

|

SU979298A1 |

| Керамическая масса для изготовления облицовочной плитки | 1985 |

|

SU1286572A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2014 |

|

RU2566342C1 |

| Керамическая масса для изготовления облицовочных плиток | 1977 |

|

SU717006A1 |

Изобретение относится к керамическим массам, используемым для производства строительных материалов, и может быть применено для изготовления облицовочных плиток. С целью повышения механической прочности, снижения водопоглощения при одновременном уменьшении стоимости керамическая масса включает следующие компоненты, мас.%: глина 10-12

бентонит 8-10

каолин 6-8

кварцевый песок 3-5

пегматит 3-5 и фарфоровый бой 60-70. Физико-механические показатели следующие: водопоглощение 0,3-0,5%

предел прочности при изгибе 600-680 кг/см2

КЛТР (4,2-4,9).10-6 град-1

термостойкость 200-255°С. 2 табл.

| Керамическая масса для изготовления облицовочных плиток | 1977 |

|

SU717006A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Керамическая масса для облицовочных фаянсовых плиток | 1973 |

|

SU485092A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-05-15—Публикация

1988-06-01—Подача