СХ) 4 СО DO

Изобретенкз относится к металлургии, а именно к химико-термической обработке металлов, в частности к составам для диффузионного борирования, и может быть использовано в машиностроительной и металлургической про ьшшенности.

Известен состав 1J для борирования стальных изделий, содержащий технический карбид бора и порошок при следующем соотношении компонентов, мае.%;

Технический

карбид бора 96-98

Поровюк

ванадия2-4

Указанный состав применяется борирования в порошках. Борирование в известном составе проводят при 900-1050°С в течение 4 ч, при.этом на стальном изделии формируется диффузионный слой, обладающий механической твердостью и коррозионной стойкостью с

Недостатком указанного состава является то, что борирование в порошках возможно только с применением защитной оснастки Кроме того, борирование в порошках не позволяет насьтс-ать детали крупных габаритов и проводить термическую обработку детали непосредственно с температуры борирования Недостатком известного/ ссстаза является также то, что детали,, борированные в этом составе, ус-илйлйют коррозию контактирующих с ними в агрессивной среде неборированных деталей.

Наиболее близким к предложенному по технической сущности и достигаемому эффекту является состав С23 для борирования стальных деталей, содержа1ций криолит, фтористый натрий, фтористый барий и карбид бора при следующем соотношении ингредиентов, мае.%i

Криолит19,0-22,5

Фтористый

натрий1,0-2,О

Фтористый

барий. 8,5-12,0

Карбид

бора . Остальное

Указанный состав позволяет борировать изделияг методом обмазки и обладает высокой насыщающей способное-. тыо, уменьшает возможность появления оплавлений на поверхности деталей,

Однако недостатком указанного состава является то, что борированная в нем деталь подвержена коррозионнО му разрушению в агрессивной среде. Появление трещин, царапин и износа боридного покрытия приводит к еще более интенсивному процессу коррозии как металла детали, так и изделия в целом,. .

Цель изобретения - повьлиение коррозионной стойкости обрабатываемых изделий.

Поставленная цель достигается тем что состав для борирования стальных 5 деталей, .содержащий криолит, фтористый натрий, фтористый барий и карбид бора, дополнительно содержит ванадий при следующих соотношениях ингредиентов, мае. % : 0 Крйолит 19,0-20,0 Фтористый

натрий0,5-1,0

Фтористый

барий8,5-12,0

5 Ванадий1,5-6,0

карбид бора Остальное Благодаря тому, что в состав дополнительно введен ванадий, из борирунвдей обмазки при температуре борирования наряду с атомами бора в

0 сталь Диффундируют атомы ванадия, не снижая при этом насыщающей способности состава.

. Введение порошкообразного ванадия в состав борирующей обмазки повышает 5 коррозионную стойкость как самой детали, так и боридного слоя. А это, в свсво очередь, снижает возможность коррозии находящихся в контакте с этой деталью других неборированных 0 деталей и элементов изделия в присутствии агрессивной среды. Такое явление можно объяснить повышением электрохимической однородности покрытия, и следовательно, его коррозйон5 ной стойкости, а TaKke сближением значений электрохимических потенциалов боридного покрытия и основного металла в электролите (агрессивной среде), в результате, чего уменьшаетQ ся ток коррозии мезеду покрытыми и непокры.тыми .участками (деталями), который и определяет коррозионные потери металла, т.е. стойкость детали, Пример . Для получения состава используют следующие вещества: карбид бора, ТУ 2-036-705-77, порошок черного цвета/ фтористый натрий, ГОСТ 4463-66, порошок белого цвета; фтористый барий, ГОСТ 7168-75, белый порошок; криолит ГОСТ 10561-73, бе0 лый порошок; ванадий, ТУ 48-05-33-71, темно-серый порошок.

Борирование составом производят в лабораторных условиях на образцах из стали марки 4ОХ.

Для этого сначала каждое вещество просеивают через сито с ячейками 0,25 мм. Затем эти вещества взвешивают на технических весах и все вещества перемешивают в нужных соотношениях для получения исследуемого состава. Потом отдельно готовят связующий раствор, представляющий собой 25%-ный раствор клея БФ-4 в ацетоне,.

Непосредственно перед нанесением состава на поверхность стали этот

состав смешивают со связующим раствором до кбнсистенции густой сметаны. Образцы применяют в виде цилиндров диаметром 30 мм и высотой 5 мм Об15азцы склеивают попарно плоскими поверхностями, а на остальную их гтоверхность с помощью шпателя наносят пасту толщиной 4-5 мм. Затем производят сушку обмазки, для чего обмазанные образцы стали вьщерживают в сушильном шкафу в течение 30 мин при +80°С.

Обмазанные и высушенные образцы укладывают на жаростойкую подставку и помещают в муфельную печь, нагретую до борирования 930°С и выдерживают в ней 4 ч, после чего их достают и охлаждают на воздухе. Отмывку о,бмазки производят в кипящей воде в течение 40-60 мин до полного отставания обмазки от поверхности образца. (Указанный состав позволяет производить диффузионное насыщение в интервале температур от 880 до 950°С).

Затем непокрытые поверхности образцов шлифуют.

Коррозионную стойкость образцов проверяют в 3%-ном растворе хлорида -натрия, приготовленном на дистиллированной ,воде, и выражают скоростью коррозии в г/м.ч.

Глубину диффузионного боридного -СЛОЯ определяют на металлографическом микроскопе Neophot 21 с помощью шлифов, изготовленных из образцов свидетелей.

Наличие оплавления поверхности образцов проверяют визуально.

Для сравнения проводят испытания известного для борирования деталей прототипа состава в идентичных условиях.

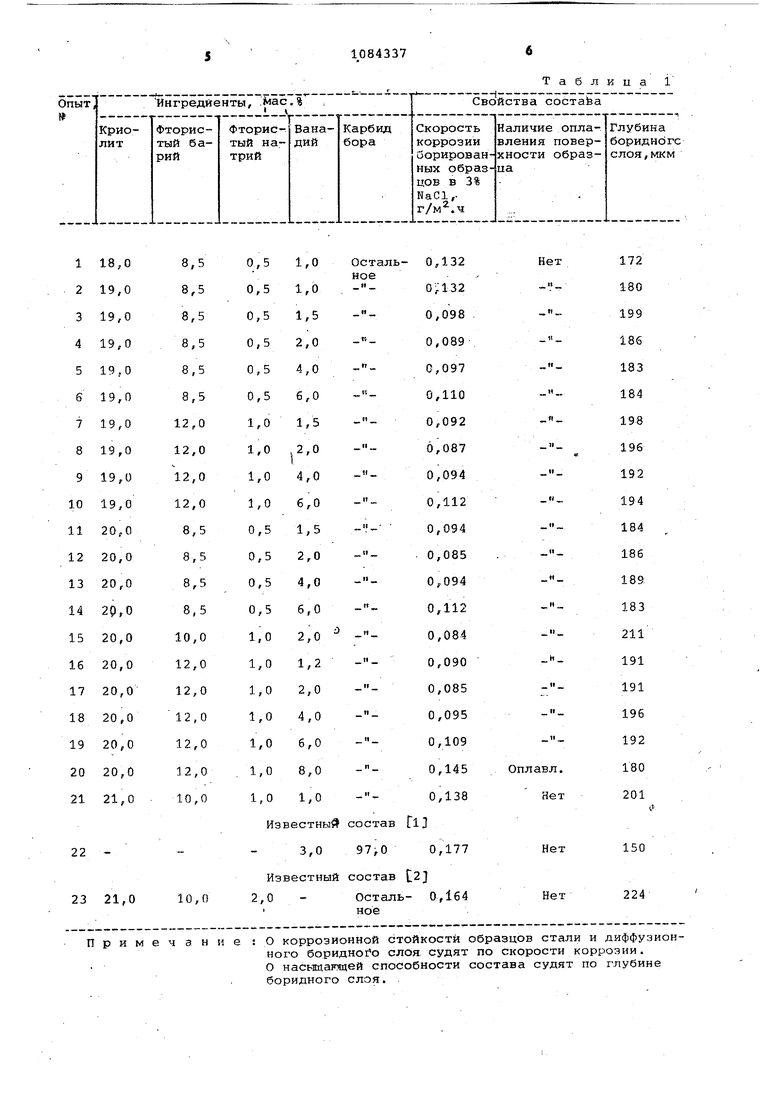

Данные о содержании ингредиентов в предложенном и известных составах скорости коррозии и глубина боридного слоя приведены в табл.1.

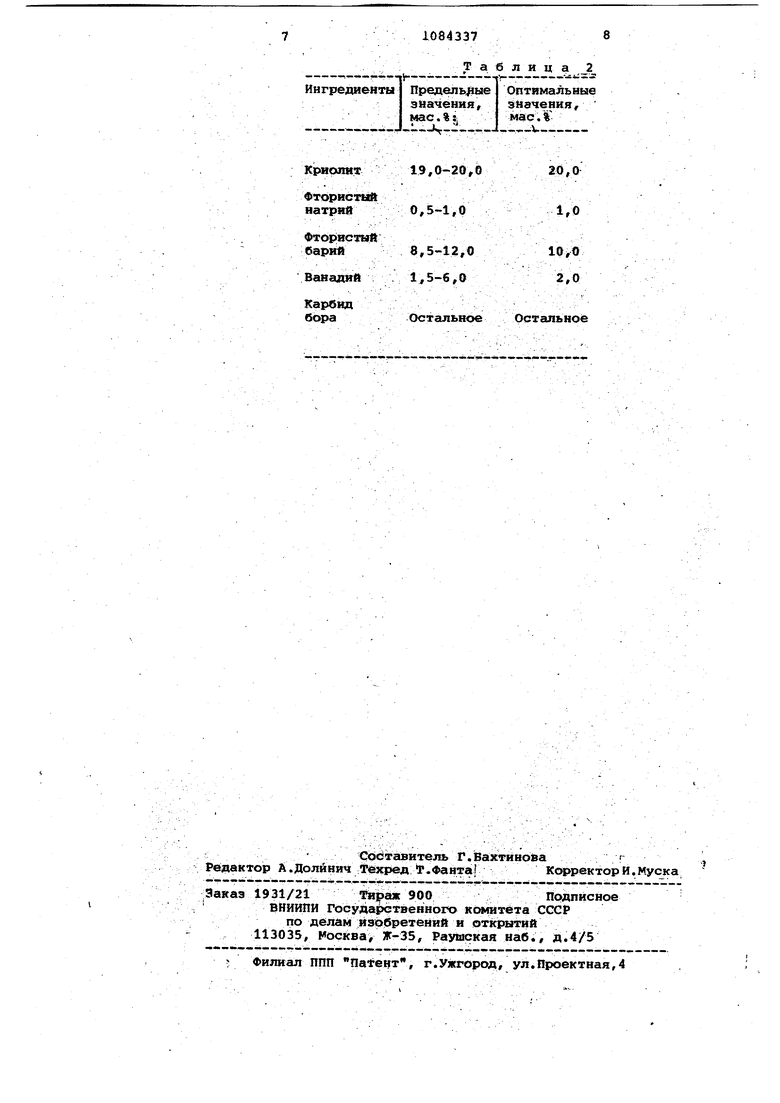

Предельные и оптимальные значени ингредиентов предложенного состава для борированных деталей, выявленны на основании испытаний,приведены в табл.2.

Указанные выше значение ингредиентов являются гpaничны / и, так как значения в меньшую и большую стороны не позволяют .достичь 1ЮставленЕ{ой цели, а именно: состав, содержа1ций 18,0% криолита, 0,5% фтористого натрия, 8,5% фтористого бария, 1,0% ванадия и остальное - карбид бора (см.табл.1 опыт 1), усиливает коррозию как диффузионного слоя, так и образца стали до 0,132 г/м.ч, при этом насьщающая способность также падает до 172 мкм. Состав, содержа0 ший 20,0% криолита, 1,0% фтористого натрия, 12,0% фтористого бария, 8,0% ванадия и остальное - карбид бора (см.таблицу.1, опыт 20) вызывает оплавление на поверхности образца,

5 т.е. борировние будет не качественным и увеличивает скорость коррозии до 0,145 .

Коррозионная стойкость образцов и боридного диффузионного слоя изQ вестных составов в аналогичных условиях незначительна (см.табл.1, опыты 22 и 23 ).

Технико-экономические преимущества нового состава для борирования стальных деталей по сравнению с ба5зовым объектом следующие: увеличилась коррозионная стойкость не только боридного диффузионного слоя, но и самой детали в 1,5-2 раза по сравнению: базовым объектом при сохране 0 НИИ высокой насыщающей способности состава; детали, борированные предлагаемым составом, при работе в контакте с неборированннми деталями в агрессивной среде снижают коррозион5 ные потери неборированных деталей не менее чем на 10%.

При использовании состава благодаря указанным вьше техническим преимущес вам увеличится межремонтный

0 период и срок службы изделий и машин в целом за счет снижения безвозвратных -потерь металла от коррозии.

Использование состава позволит получить экoнo щю средств за счет снижения затрат на ремонт обррудова НИН и замену изношенных деталей,

увеличения эксплуатационного периода работы машин в целом.

Ожидаемый экономический эффект от 0 внедрения состава на одной тысяче насосов типа ЦНС составит 1,1 млн.рублей.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для борирования стальных изделий | 1981 |

|

SU1002402A1 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| Способ борирования стальных деталей | 1983 |

|

SU1171561A1 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

| Способ обработки поверхности подложки из ниобия | 2023 |

|

RU2821978C1 |

| Способ борирования поверхностных слоев углеродистой стали при помощи индукционного воздействия | 2018 |

|

RU2693416C1 |

| Способ скоростного борирования стальной детали | 2016 |

|

RU2622502C1 |

| Порошкообразный состав для борирования стальных изделий | 1982 |

|

SU1060704A1 |

| Способ борирования стальных деталей под давлением и контейнер с плавким затвором для его осуществления | 2019 |

|

RU2714267C1 |

| Способ борирования стальных изделий | 1987 |

|

SU1578227A1 |

СОСТАВ ДЛЯ ВОРИРОВАНИЯ СТАЛЬ-. НЫХ ИЗДЕЛИЙ, содержащий криолит, фтористый натрий, фтористый барий и карбид бора, отличающийс k тем, что, с целью повышения коррозионной стойкости обрабатываемых изделий, он дополнительно содержит о ванадий при следующем соотношении ин:градиентов, мас.%: Криолит19,0-20,0 Фтористый натрий0,5-1,0 Фтористый 8,5-12,0 барий 1,5-6,0 Ванадий. Остальное Карбид бора

ного боридно о слоя судят по скорости коррозии, о насыщагацей способности состава судят по глубине боридного слоя.

Криопят

Фтористый натрий

Фтор истый барий

Ванадий

Карбно бора

10843378

Таблица 2

20,01,0

2,0

Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав для борирования стальных изделий | 1981 |

|

SU1002402A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| г | |||

Авторы

Даты

1984-04-07—Публикация

1983-01-10—Подача