Изобретение относится к машиностроению и может быть использовано для автоматической сборки деталей с расположением крепежных элементов по окружности, в частности колес автотракторной техники.

Цель изобретения - повышение надежности.

Цель достигается расположением поворотно-делительного барабана на корпусе узла возвратно-поступательного перемещения и отделения стола от привода вращения, при этом зубчатое зацепление привода вращения со столом выполнено разъемным в плоскости вращения, а шестерня на приводном валу смонтирована с возможностью поворота относительно вала и периодического сцепления с диском, жестко смонтированным на этом же валу.

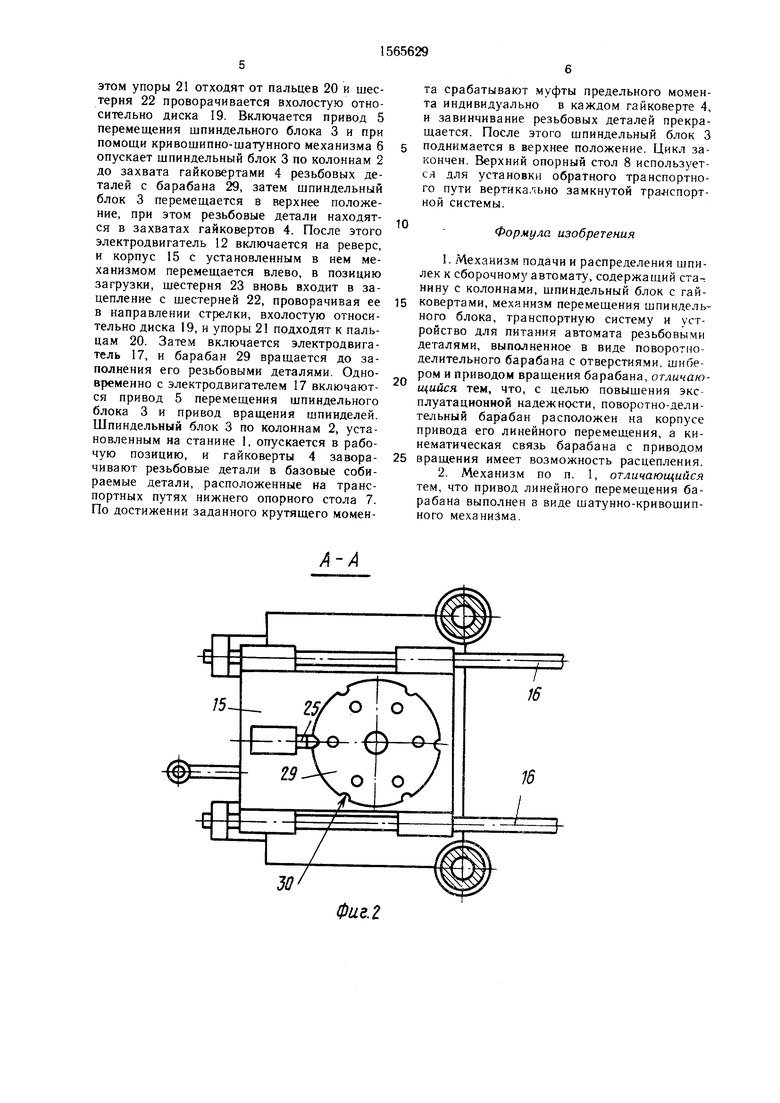

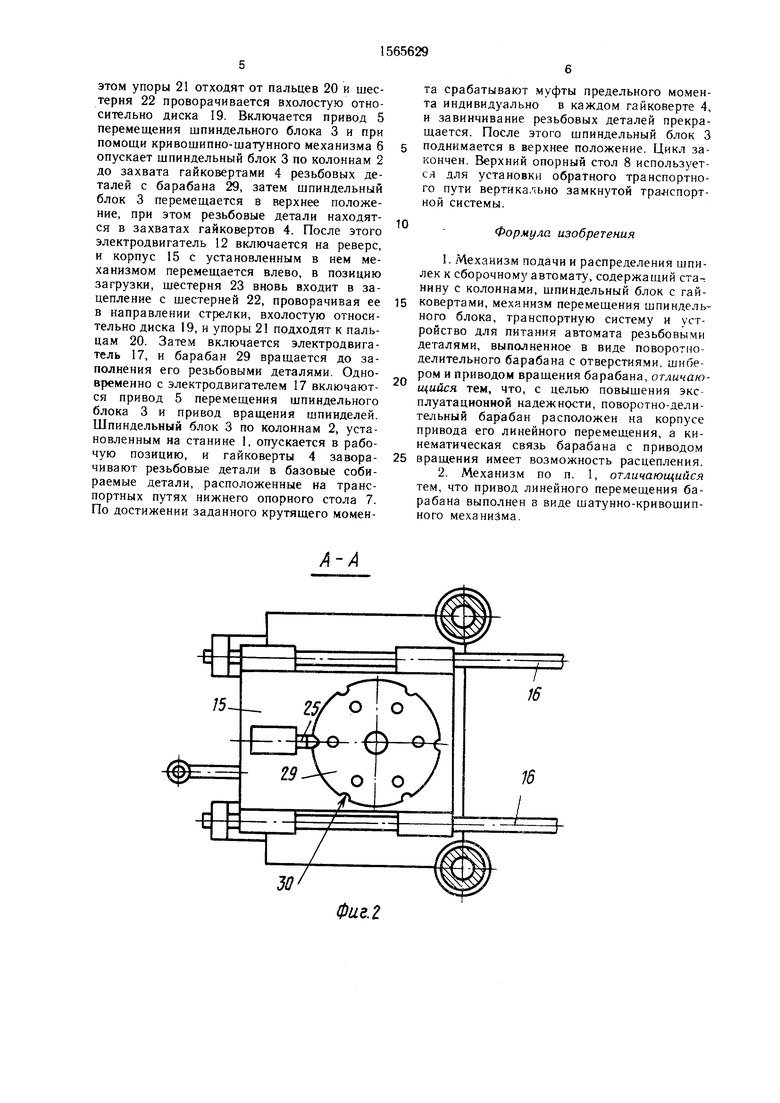

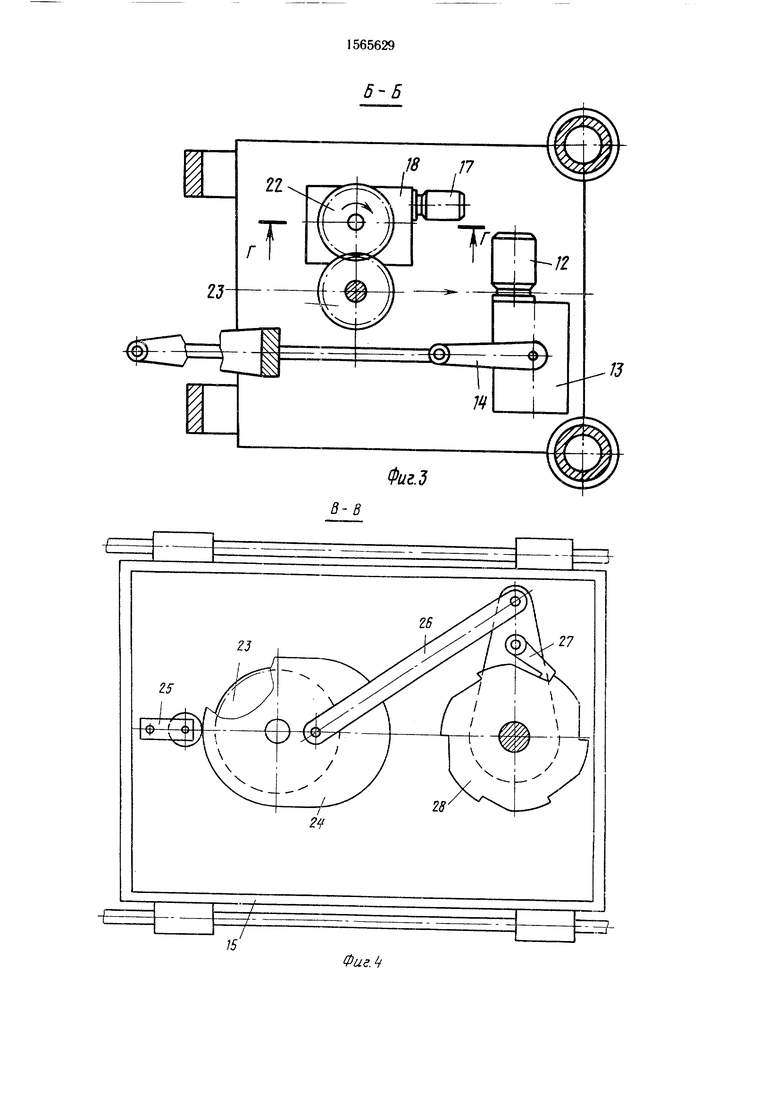

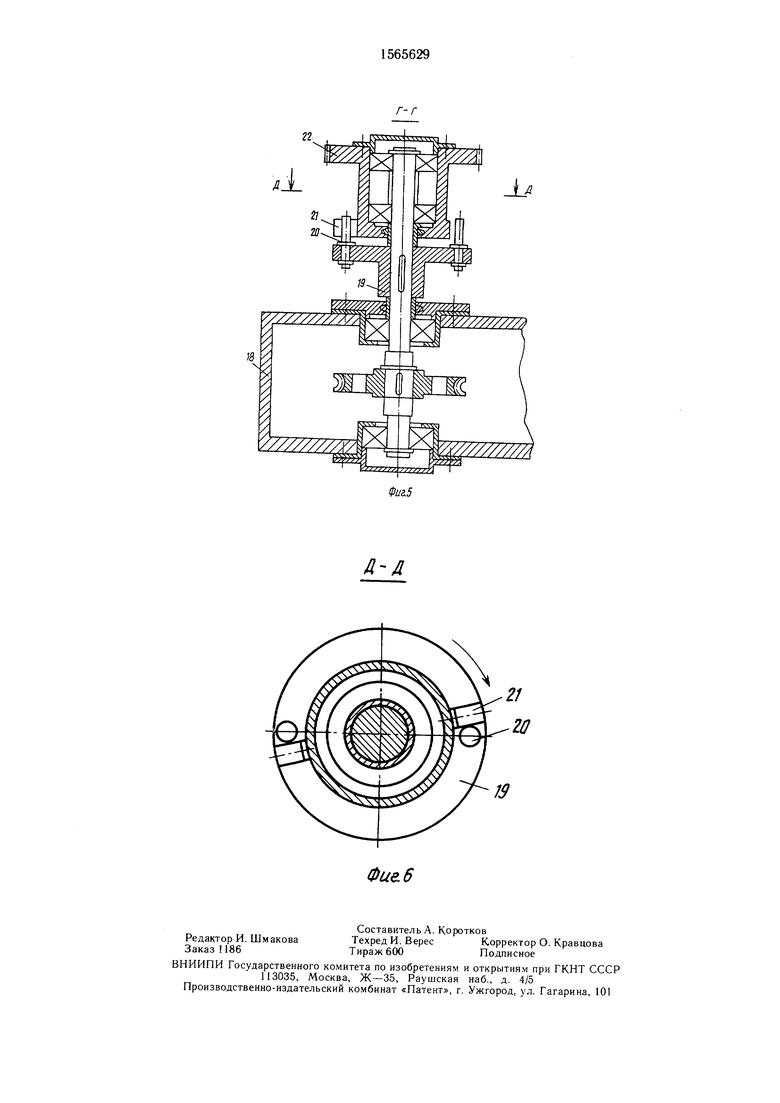

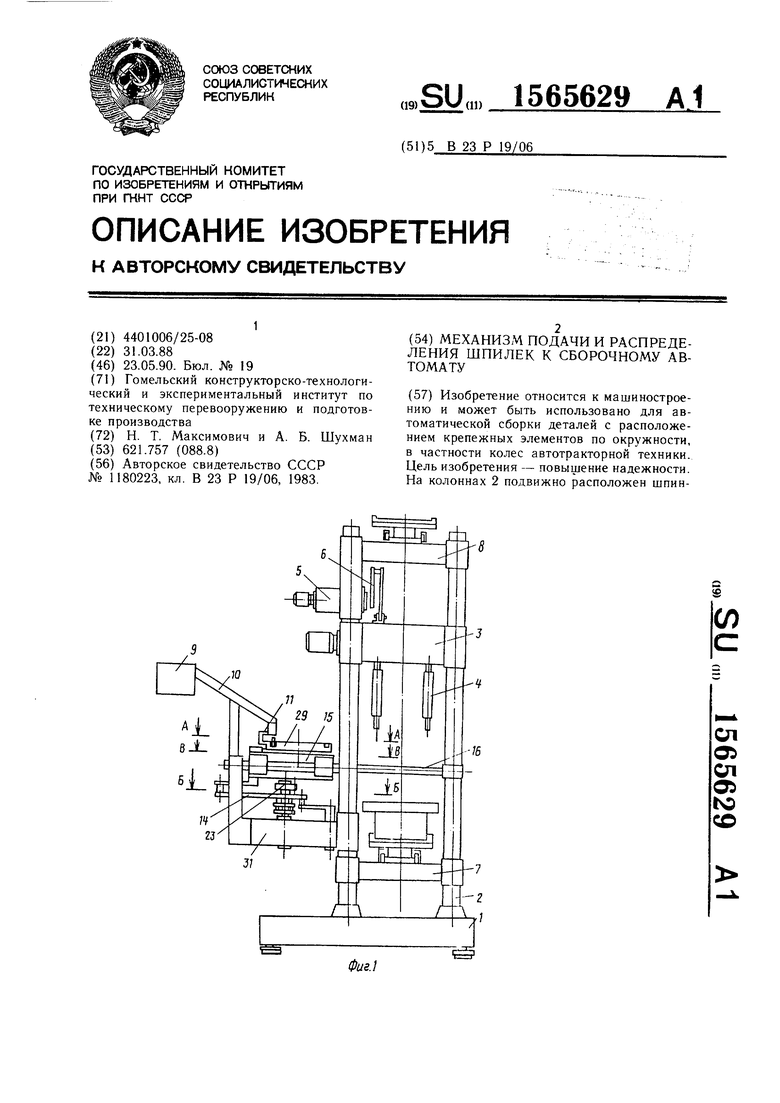

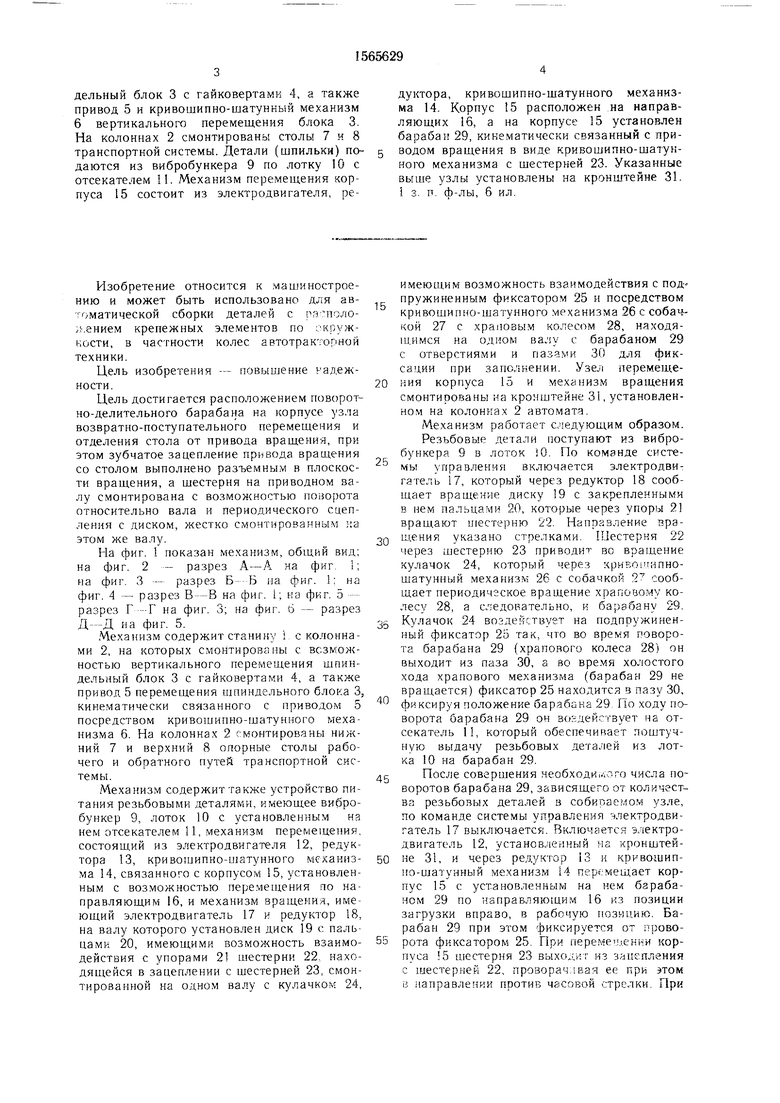

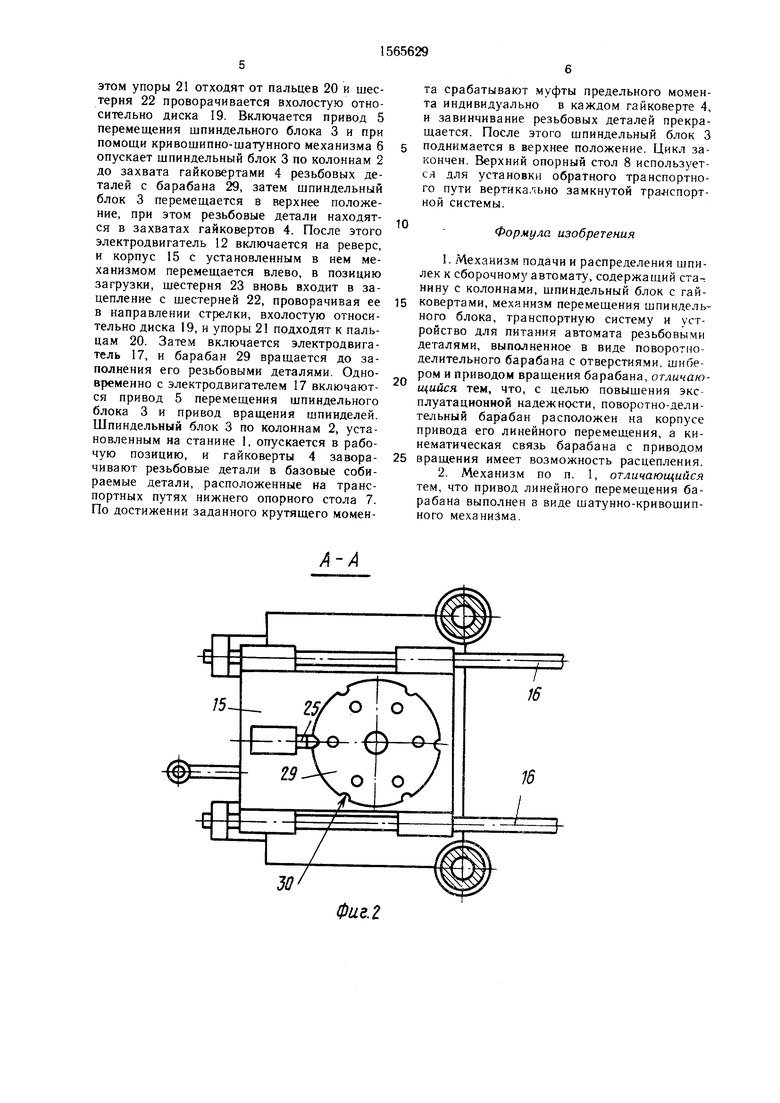

На фиг. 1 показан механизм, общий вид; на фиг. 2 - разрез А-А на фиг. ; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 3; на фиг. 6 - разрез Д-Д на фиг. 5.

Механизм содержит станину 1 с колоннами 2, на которых смонтированы с возможностью вертикального перемещения шпиндельный блок 3 с гайковертами 4, а также привод 5 перемещения шпиндельного блока 3, кинематически связанного с приводом 5 посредством кривошипно-шатунного механизма 6. На колоннах 2 смонтированы нижний 7 и верхний 8 опорные столы рабочего и обратного путей транспортной системы.

Механизм содержит также устройство питания резьбовыми деталями, имеющее вибробункер 9, лоток 10 с установленным на нем отсекателем 11, механизм перемещения, состоящий из электродвигателя 12, редуктора 13, кривошипно-шатунного механизма 14, связанного с корпусом 15, установленным с возможностью перемещения по направляющим 16, и механизм вращения, имеющий электродвигатель 17 и редуктор 18, на валу которого установлен диск 19 с пальцами 20, имеющими возможность взаимодействия с упорами 21 шестерни 22, находящейся в зацеплении с шестерней 23, смонтированной на одном валу с кулачком 24,

5

имеющим возможность взаимодействия с подпружиненным фиксатором 25 и посредством кривошипно-шатунного механизма 26 с собачкой 27 с храповым колесом 28, находящимся на одном валу с барабаном 29 с отверстиями и пазами 30 для фиксации при заполнении. Узел перемеще0 ния корпуса 15 и механизм вращения смонтированы на кронштейне 31, установленном на колоннах 2 автомата.

Механизм работает следующим образом. Резьбовые детали поступают из вибробункера 9 в лоток 10. По команде системы управления включается электродвигатель 17, который через редуктор 18 сообщает вращение диску 19 с закрепленными в нем пальцами 20, которые через упоры 21 вращают шестерню 22. Направление враQ щения указано стрелками. Шестерня 22 через шестерню 23 приводит во вращение кулачок 24, который через кривошипно- шатунный механизм 26 с собачкой 27 сообщает периодическое вращение храповому колесу 28, а следовательно, и барабану 29.

5 Кулачок 24 воздействует на подпружиненный фиксатор 25 так, что во время поворота барабана 29 (храпового колеса 28) он выходит из паза 30, а во время холостого хода храпового механизма (барабан 29 не вращается) фиксатор 25 находится в пазу 30,

0 фиксируя положение барабана 29. По ходу поворота барабана 29 он воздействует на от- секатель 11, который обеспечивает поштучную выдачу резьбовых деталей из лотка 10 на барабан 29.

5 После совершения необходимого числа поворотов барабана 29, зависящего от количества резьбовых деталей в собираемом узле, по команде системы управления электродвигатель 17 выключается. Включается электродвигатель 12, установленный на кронштей0 не 31, и через редуктор 13 и кривошипно-шатунный механизм 14 перемещает корпус 15 с установленным на нем барабаном 29 по направляющим 16 из позиции загрузки вправо, в рабочую позицию. Барабан 29 при этом фиксируется от прово5 рота фиксатором 25. При перемещении корпуса 15 шестерня 23 выходит из зацепления с шестерней 22, проворачивая ее при этом в направлении против часовой стрелки. При

этом упоры 21 отходят от пальцев 20 и шестерня 22 проворачивается вхолостую относительно диска 19. Включается привод 5 перемещения шпиндельного блока 3 и при помощи кривошипно-шатунного механизма 6 опускает шпиндельный блок 3 по колоннам 2 до захвата гайковертами 4 резьбовых деталей с барабана 29, затем шпиндельный блок 3 перемещается в верхнее положение, при этом резьбовые детали находятся в захватах гайковертов 4. После этого электродвигатель 12 включается на реверс, и корпус 15 с установленным в нем механизмом перемещается влево, в позицию загрузки, шестерня 23 вновь входит в зацепление с шестерней 22, проворачивая ее в направлении стрелки, вхолостую относительно диска 19, и упоры 21 подходят к пальцам 20. Затем включается электродвигатель 17, и барабан 29 вращается до заполнения его резьбовыми деталями. Одновременно с электродвигателем 17 включаются привод 5 перемещения шпиндельного блока 3 и привод вращения шпинделей. Шпиндельный блок 3 по колоннам 2, установленным на станине 1, опускается в рабочую позицию, и гайковерты 4 заворачивают резьбовые детали в базовые собираемые детали, расположенные на транспортных путях нижнего опорного стола 7. По достижении заданного крутящего момента срабатывают муфты предельного момента индивидуально в каждом гайковерте 4, и завинчивание резьбовых деталей прекращается. После этого шпиндельный блок 3 поднимается в верхнее положение. Цикл закончен. Верхний опорный стол 8 используется для установки обратного транспортного пути вертикально замкнутой тра-нспорт- ной системы.

10

Формула изобретения

1.Механизм подачи и распределения шпилек к сборочному автомату, содержащий ста-t нину с колоннами, шпиндельный блок с гайковертами, механизм перемещения шпиндельного блока, транспортную систему и устройство для питания автомата резьбовыми деталями, выполненное в виде поворотно- делительного барабана с отверстиями, шнбе- ром и приводом вращения барабана, отличаю- щийся тем, что, с целью повышения эксплуатационной надежности, поворотно-делительный барабан расположен на корпусе привода его линейного перемещения, а кинематическая связь барабана с приводом

5 вращения имеет возможность расцепления.

2.Механизм по п. 1, отличающийся тем, что привод линейного перемещения барабана выполнен а виде шатунно-кривошип- ного механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для трафаретной печати | 1971 |

|

SU452522A1 |

| Устройство для сборки резьбовых соединений | 1985 |

|

SU1337244A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2405672C1 |

| Устройство для шаговой подачи полосового и ленточного материала в зону обработки | 1991 |

|

SU1784375A1 |

| Устройство для укладки деталей в кассету | 1983 |

|

SU1119931A1 |

| Копировально-фрезерная головка | 1986 |

|

SU1355375A1 |

| ЛЕБЕДКА ДЛЯ ПРИВОДА КАНАТНОЙ УГОЛЬНОЙ ПИЛЫ | 1970 |

|

SU262047A1 |

| СТАНОК ДЛЯ ПРИТИРКИ ЗУВЬЕВ СЕКТОРНЫХ ЧЕРВЯЧНЫХ КОЛЕС И ЧЕРВЯКОВ | 1969 |

|

SU251355A1 |

| Многопозиционный пресс для листовой штамповки | 1988 |

|

SU1562049A1 |

| АВТОМАТ ДЛЯ НАБОРА И ЗАБИВКИ ИГЛ В ОСНОВАНИЕ ИГОЛЬНОЙ ГАРНИТУРЫ | 1992 |

|

RU2064981C1 |

Изобретение относится к машиностроению и может быть использовано для автоматической сборки деталей с расположением крепежных элементов по окружности, в частности колес автотракторной техники. Цель изобретения - повышение надежности. На колоннах 2 подвижно расположен шпиндельный блок 3 с гайковертами 4, а также привод 5 и кривошипношатунный механизм 6 вертикального перемещения блока 3. На колоннах 2 смонтированы столы 7 и 8 транспортной системы. Детали (шпильки) подаются из вибробункера 9 по лотку 10 с отсекателем 11. Механизм перемещения корпуса 15 состоит из электродвигателя, редуктора, кривошипно-шатунного механизма 14. Корпус 15 расположен на направляющих 16, а на корпусе 15 установлен барабан 29, кинематически связанный с приводом вращения в виде кривошипно-шатунного механизма с шестерней 23. Указанные выше узлы установлены на кронштейне 31. 1 з. п. ф-лы, 6 ил.

30

/

Фиг. Z

15

Фиг.3

Фиг. 4

22

Ч Ґ

JL/

д-д

19

| Механизм распределения шпилек к сборочному автомату | 1983 |

|

SU1180223A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-05-23—Публикация

1988-03-31—Подача