Фиг.3

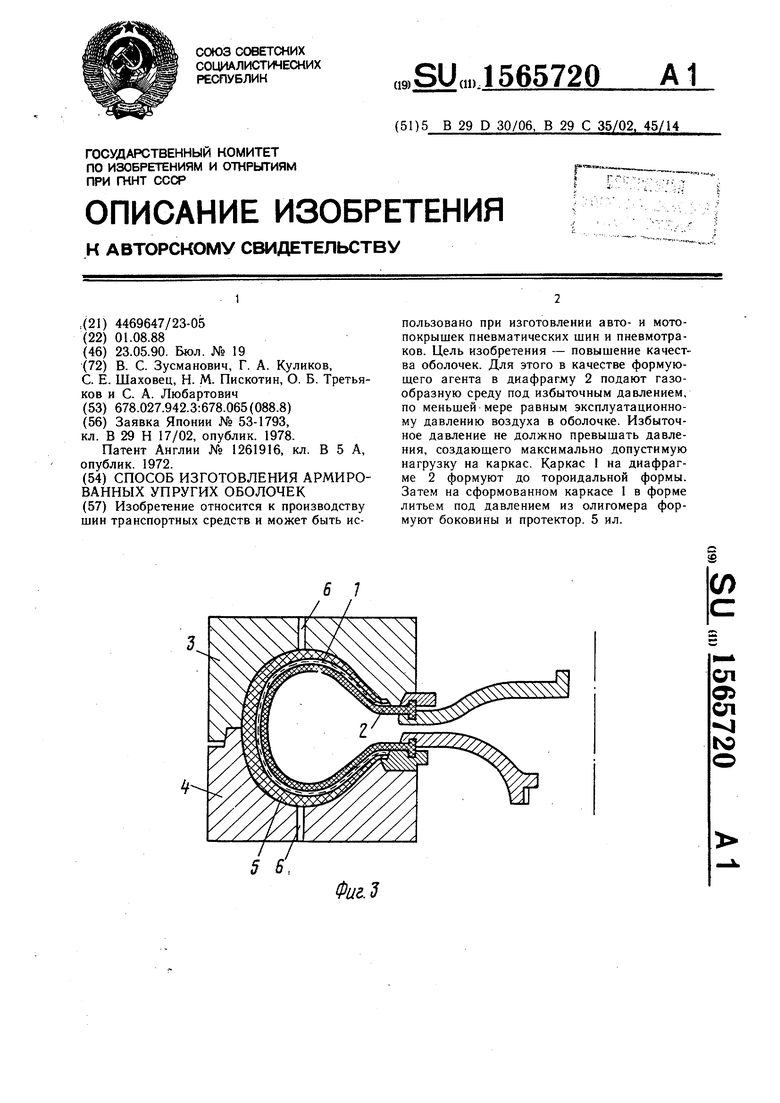

Изобретение относится к производству шин транспортных средств и может быть использовано при изготовлении покрышек пневматических шин и пневмотраков.

Цель изобретения - повышение качест- ва оболочек за счет равномерной вытяжки каркасов.

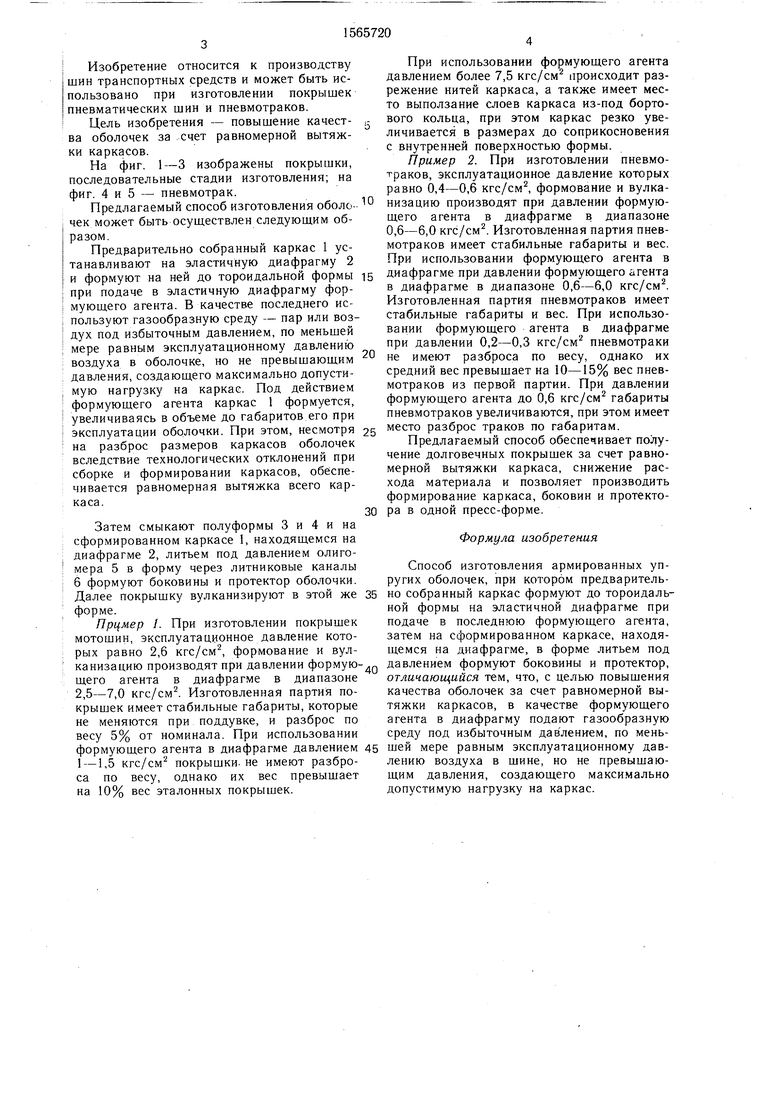

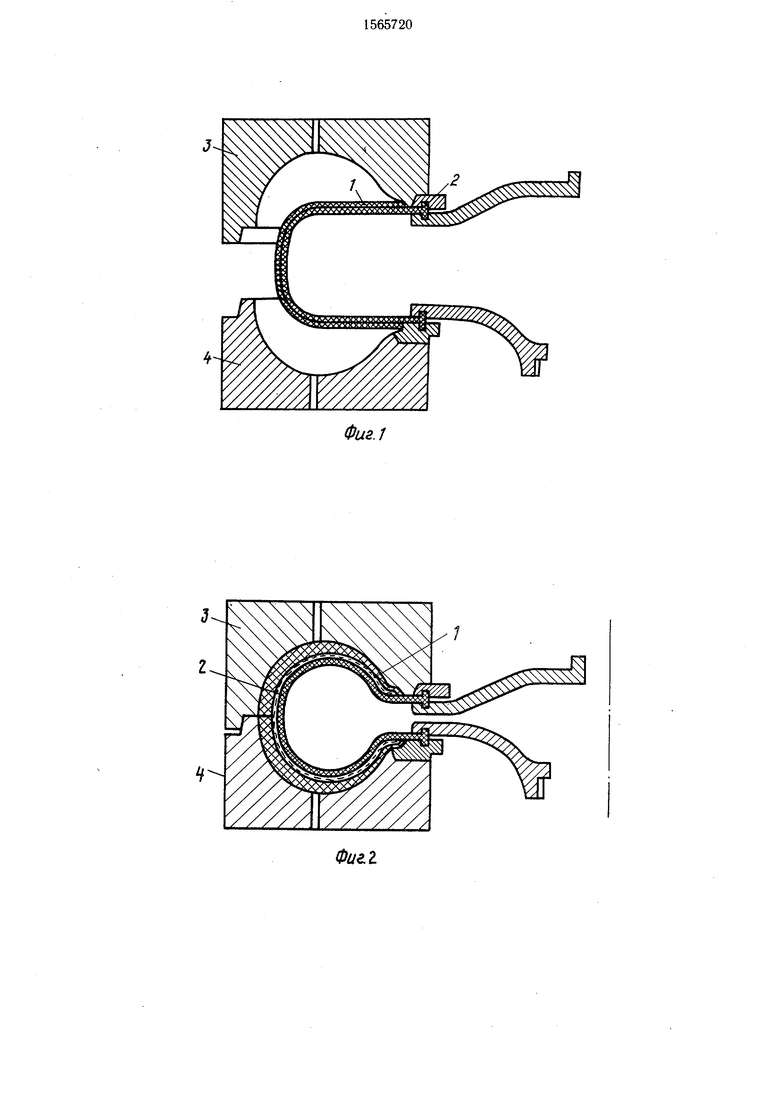

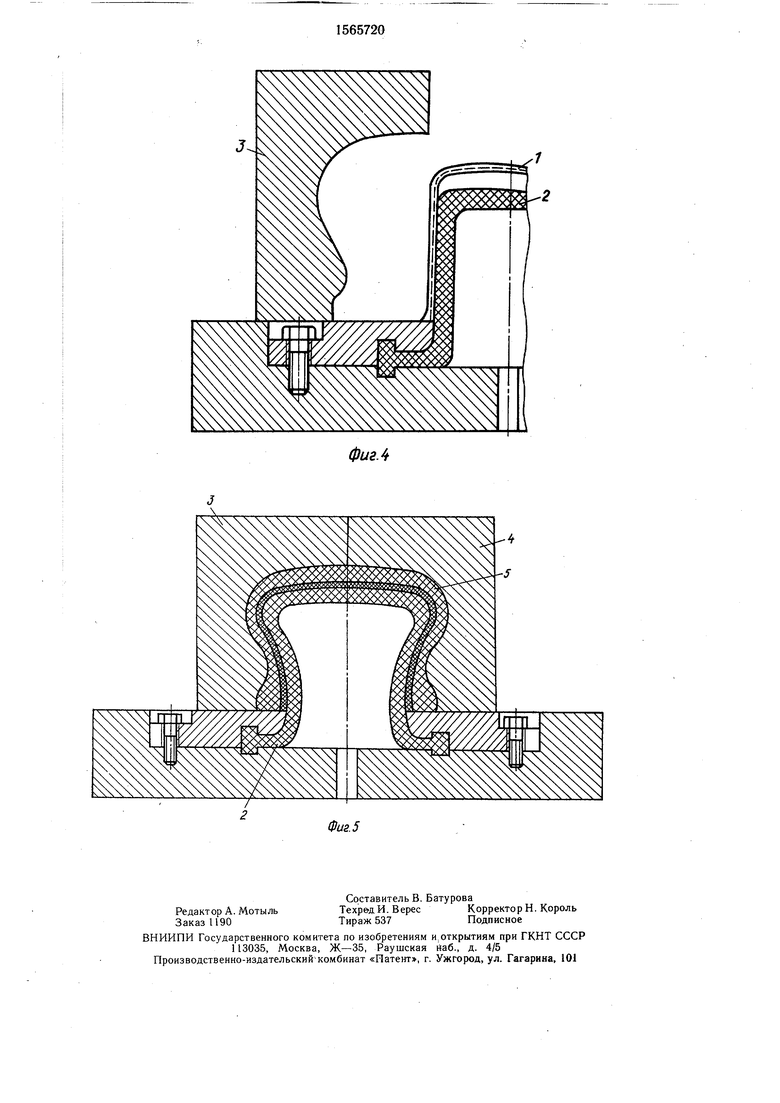

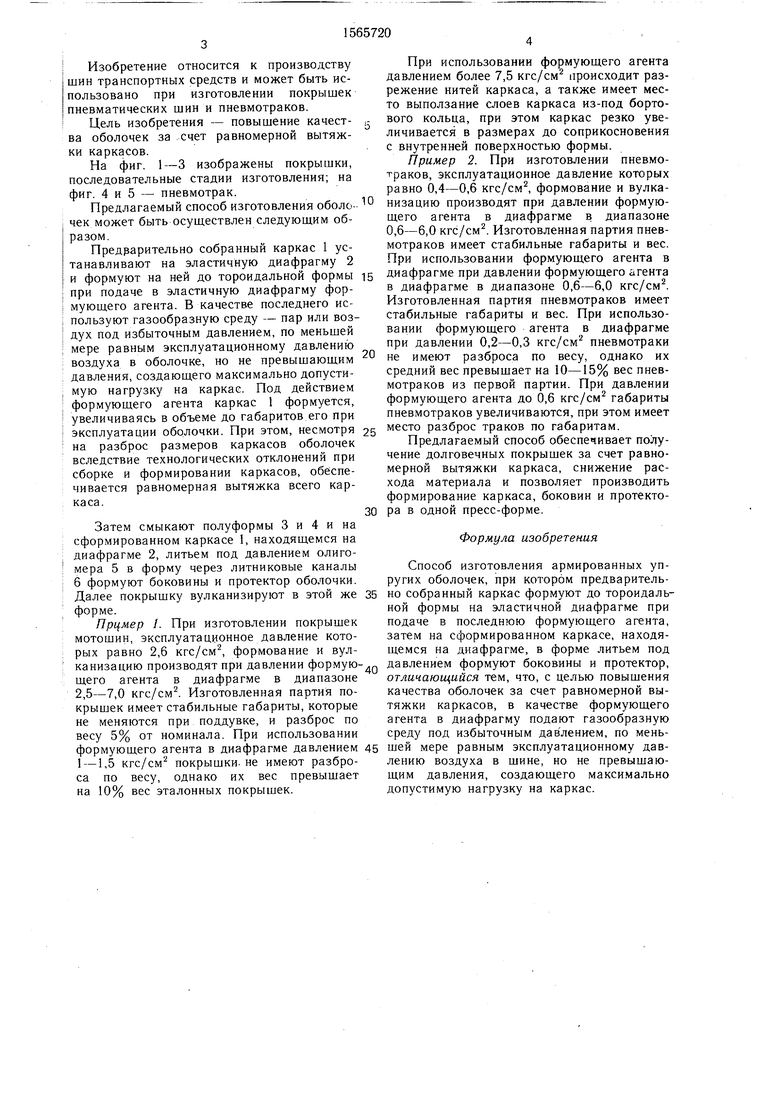

На фиг. 1-3 изображены покрышки, последовательные стадии изготовления; на

Пример 2. При изготовлении пневмотраков, эксплуатационное давление которых равно 0,4-0,6 кгс/см2, формование и вулкафиг. 4 и 5 - пневмотрак.....

Предлагаемый способ изготовления оболо-10 низацию производят при давлении формую- чек может быть осуществлен следующим об- щего агента в диафрагме в диапазоне разом.0,6-6,0 кгс/см2. Изготовленная партия пневПредрарительно собранный каркас 1 ус- мотраков имеет стабильные габариты и вес. танавливают на эластичную диафрагму 2 При использовании формующего агента в и формуют на ней до тороидальной формы 45 Диафрагме при давлении формующего агента при подаче в эластичную диафрагму срор- в диафрагме в диапазоне 0,6-6,0 кгс/см2. мующего агента. В качестве последнего ис- Изготовленная партия пневмотраков имеет пользуют газообразную среду - пар или воз- стабильные габариты и вес. При использо- дух под избыточным давлением, по меньшей вании формующего агента в диафрагме мере равным эксплуатационному давлению ПРИ давлении 0,2-0,3 кгс/см2 пневмотраки воздуха в оболочке, но не превышающим 20 не имеют разброса по весу, однако их давления, создающего максимально допусти- средний вес превышает на 10-15% вес пнев- мую нагрузку на каркас. Под действием мотраков из первой партии. При давлении формующего агента каркас 1 формуется, формующего агента до 0,6 кгс/см2 габариты увеличиваясь в объеме до габаритов его при пневмотраков увеличиваются, при этом имеет эксплуатации оболочки. При этом, несмотря 25 место РазбР°с траков по габаритам, на разброс размеров каркасов оболочекПредлагаемый способ обеспечивает получение долговечных покрышек за счет равномерной вытяжки каркаса, снижение расхода материала и позволяет производить формирование каркаса, боковин и протекто- 30 ра в одной пресс-форме.

вследствие технологических отклонений при сборке и формировании каркасов, обеспечивается равномерная вытяжка всего каркаса.

Затем смыкают полуформы 3 и 4 и на сформированном каркасе 1, находящемся на диафрагме 2, литьем под давлением олиго- мера 5 в форму через литниковые каналы 6 формуют боковины и протектор оболочки.

Формула изобретения

Способ изготовления армированных упругих оболочек, при котором предварительДалее покрышку вулканизируют в этой же 35 но собранный каркас формуют до тороидаль- форме.ной формы на эластичной диафрагме при

Прцмер 1. При изготовлении покрышек подаче в последнюю формующего агента, мотошин, эксплуатационное давление кото- затем на сформированном каркасе, находя- рых равно 2,6 кгс/см2, формование и вул- щемся на диафрагме, в форме литьем под канизацию производят при давлении формую-,„ давлением формуют боковины и протектор, щего агента в диафрагме в диапазоне отличающийся тем, что, с целью повышения 2,5-7,0 кгс/см2. Изготовленная партия по- качества оболочек за счет равномерной вы- крышек имеет стабильные габариты, которые тяжки каркасов, в качестве формующего не меняются при поддувке, и разброс по агента в диафрагму подают газообразную весу 5% от номинала. При использовании среду под избыточным дав леннем, по мень- формующего агента в диафрагме давлением 45 шей мере равным эксплуатационному дав- 1 -1,5 кгс/см2 покрышки, не имеют разбро- лению воздуха в шине, но не превышаю- са по весу, однако их вес превышает щим давления, создающего максимально на 10% вес эталонных покрышек.допустимую нагрузку на каркас.

При использовании формующего агента давлением более 7,5 кгс/см2 происходит разрежение нитей каркаса, а также имеет место выползание слоев каркаса из-под бортового кольца, при этом каркас резко увеличивается в размерах до соприкосновения с внутренней поверхностью формы.

Пример 2. При изготовлении пневмотраков, эксплуатационное давление которых равно 0,4-0,6 кгс/см2, формование и вулка....

низацию производят при давлении формую- щего агента в диафрагме в диапазоне 0,6-6,0 кгс/см2. Изготовленная партия пневФормула изобретения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вулканизации покрышек пневматических шин и устройство для его осуществления | 1981 |

|

SU1133112A1 |

| Покрышка грузовой пневматической шины | 2018 |

|

RU2699592C1 |

| Способ изготовления покрышек пневматических шин | 1982 |

|

SU1009800A1 |

| Способ сборки радиальных покрышекпНЕВМАТичЕСКиХ шиН | 1979 |

|

SU821196A1 |

| Способ изготовления покрышек пневматических шин | 1982 |

|

SU1030198A1 |

| Покрышка пневматической шины | 2019 |

|

RU2715117C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1992 |

|

RU2011535C1 |

| Покрышка пневматической шины 12.00 Р 20 нормой слойности 16 | 2017 |

|

RU2666977C1 |

| СПОСОБ ВУЛКАНИЗАЦИИ ВОССТАНАВЛИВАЕМЫХПОКРЫШЕК | 1972 |

|

SU422624A1 |

| Способ изготовления покрышек пневматических шин | 1990 |

|

SU1750954A1 |

Изобретение относится к производству шин транспортных средств и может быть использовано при изготовлении авто- и мотопокрышек пневматических шин и пневмотраков. Цель изобретения - повышение качества оболочек. Для этого в качестве формующего агента в диафрагму 2 подают газообразную среду под избыточным давлением, по меньшей мере равным эксплуатационному давлению воздуха в оболочке. Избыточное давление не должно превышать давления, создающего максимально допустимую нагрузку на каркас. Каркас 1 на диафрагме 2 формуют до тороидальной формы. Затем на сформованном каркасе 1 в форме литьем под давлением из олигомера формуют боковины и протектор. 3 ил.

Фиг.}

Фиг.1

Фиг. 5

фиг А

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Солесос | 1922 |

|

SU29A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Способ обработки осадка промывных вод | 1984 |

|

SU1261916A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1990-05-23—Публикация

1988-08-01—Подача