Изобретение относится к устройствам для центрирования движущегося ленточного материала н может быть использовано в шинной промышленности для центрирования резинокордных материалов со слабыми связями, применяемых для производства шин типа Р.

По основному авт. св. № 549536 известно устройство для центрирования движушегося материала, содержащее подающий транспортер и центрирующий орган, выполненный в виде поворотного относительно вертикальной оси транспортера, оси барабанов которого связаны между собой с механизмом поворота, управляемым датчиком 1. Для уменьшения габаритов известного устройства при компановке в линиях и агрегатах и улучшения условий центрирования необходимо, чтобы ось поворота располагалась на линии входа материала на центрирующий орган, находящейся вне поверхности входного барабана в горизонтальной плоскости оси барабана, что особенно важно для центрирования резиновых деталей сравнительно большой толщины.

Цель изобретения - уменьщение габаритов устройства при компановке в линиях и агрегатах и улучшение условий центрирования.

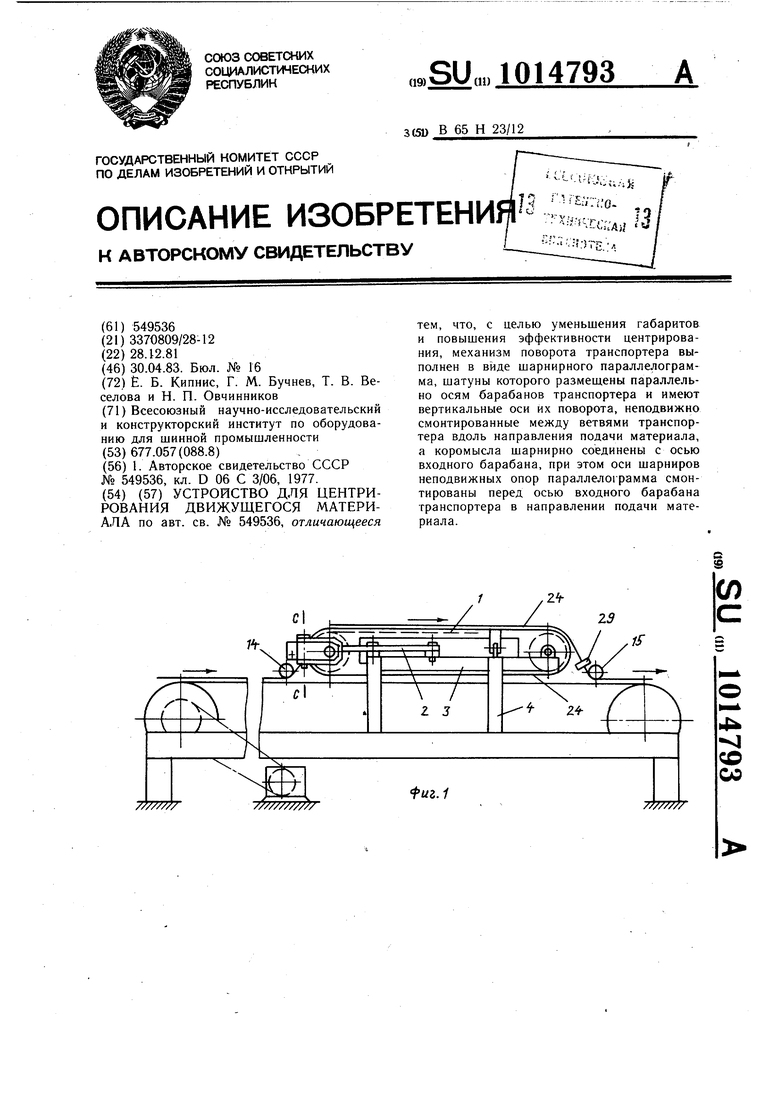

Поставленная цель достигается тем, что в устройстве для центрирования движушегося материала механизм поворота транспортера выполнен в виде шарнирного параллелограмма, шатуны которого установлены параллельно осям барабанов транспортера и имеют вертикальные оси их поворота, неподвижно смонтированные между ветвями транспортера вдоль направления подачи материала, а коромысла соединены шарнирно с осью входного барабана, причем оси шарниров неподвижных опор параллелограмма смонтированы перед осью входного барабана транспортера в направлении подачи материала.

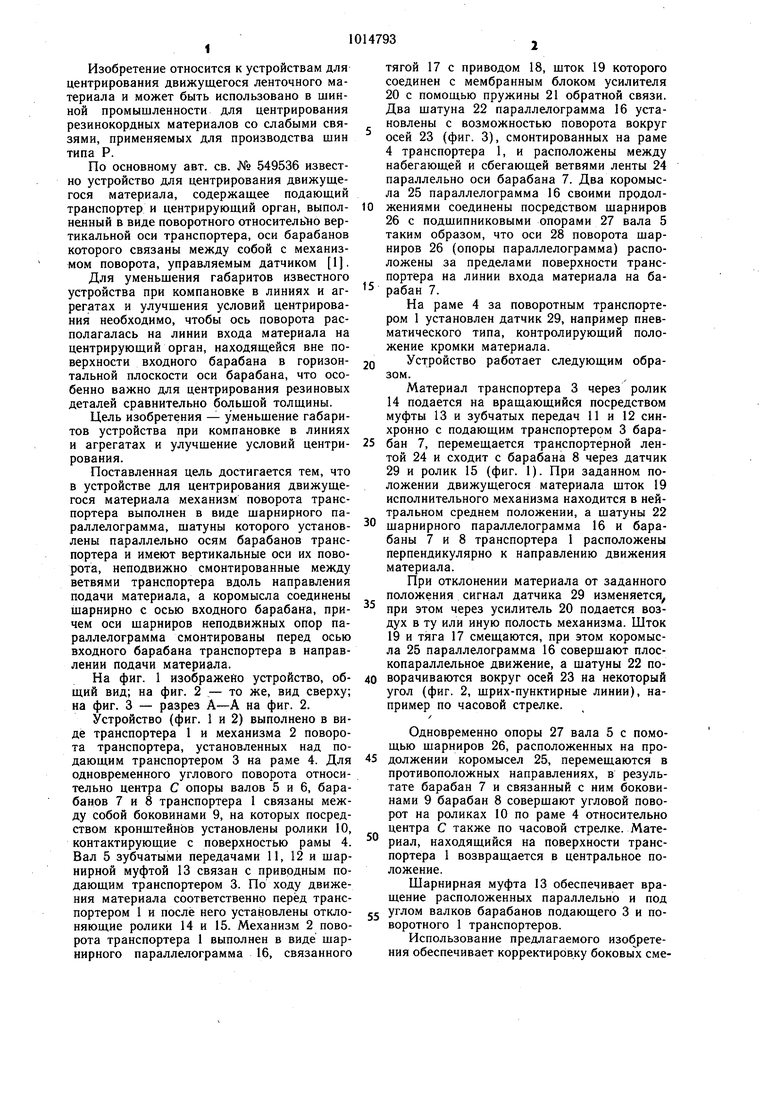

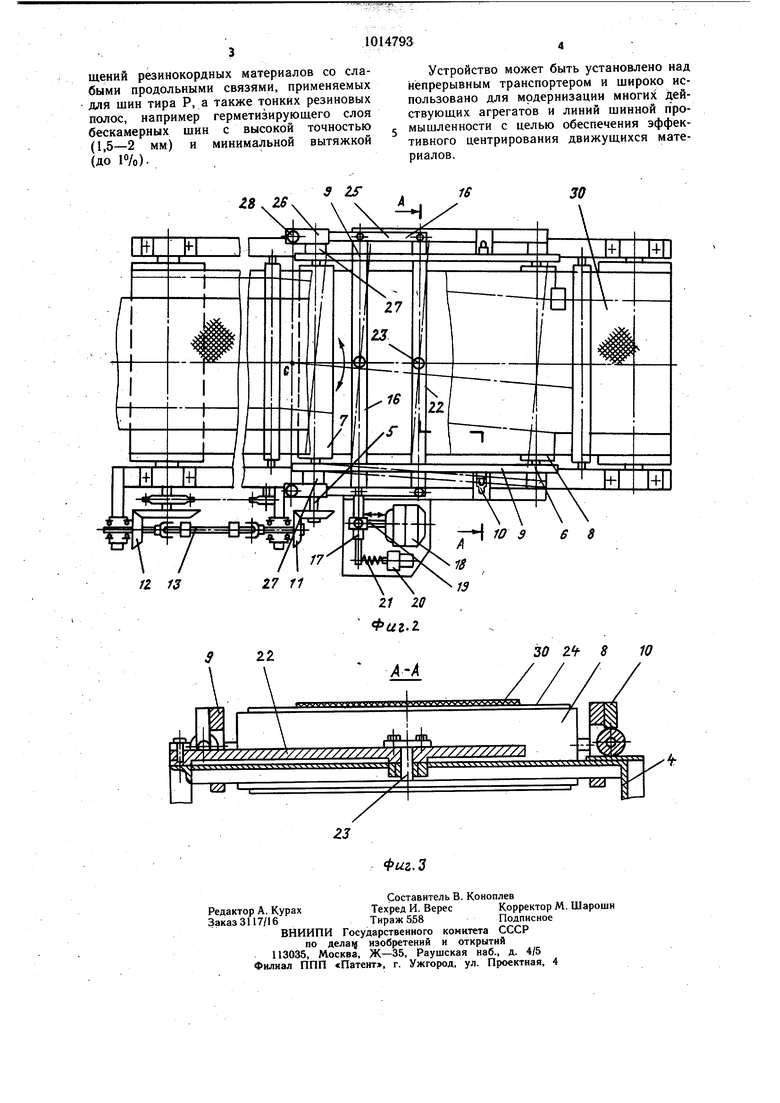

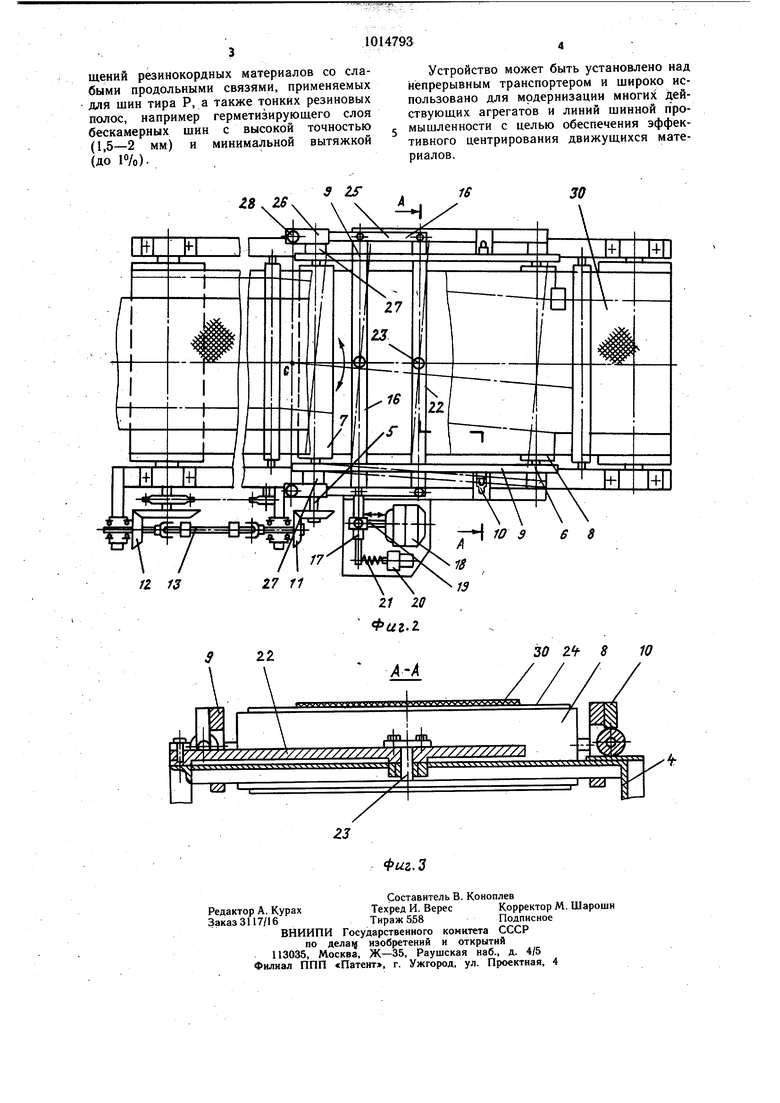

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2.

Устройство (фиг. 1 и 2) выполнено в виде транспортера 1 и механизма 2 поворота транспортера, установленных над подающим транспортером 3 на раме 4. Для одновременного углового поворота относительно центра С опоры валов 5 и 6, барабанов 7 и 8 транспортера 1 связаны между собой боковинами 9, на которых посредством кронщтейнов установлены ролики 10, контактирующие с поверхностью рамы 4. Вал 5 зубчатыми передачами 11, 12 и шарнирной муфтой 13 связан с приводным подающим транспортером 3. По ходу движения материала соответственно перёд транспортером 1 и после него установлены отклоняющие ролики 14 и 15. Механизм 2 поворота транспортера 1 выполнен в виде шарнирного параллелограмма 16, связанного

тягой 17 с приводом 18, щток 19 которого соединен с мембранным блоком усилителя 20 с помощью пружины 21 обратной связи. Два шатуна 22 параллелограмма 16 установлены с возможностью поворота вокруг осей 23 (фиг. 3), смонтированных на раме 4 транспортера 1, и расположены между набегающей и сбегающей ветвями ленты 24 параллельно оси барабана 7. Два коромысла 25 параллелограмма 16 своими пррдолжениями соединены посредством щарниров 26 с подшипниковыми опорами 27 вала 5 таким образом, что оси 28 поворота шарниров 26 (опоры параллелограмма) расположены за пределами поверхности транспортёра на линии входа материала на ба рабан 7.

На раме 4 за поворотным транспортером 1 установлен датчик 29, например пневматического типа, контролирующий положение кромки материала.

Q Устройство работает следующим образом.

Материал транспортера 3 через ролик 14 подается на вращающийся посредством муфты 13 и зубчатых передач 11 и 12 синхронно с подающим транспортером 3 барабан 7, перемещается транспортерной лентой 24 и сходит с барабана 8 через датчик 29 и ролик 15 (фиг. 1). При заданном положении движущегося материала щток 19 исполнительного механизма находится в нейтральном среднем положении, а шатуны 22

0 шарнирного параллелограмма 16 и барабаны 7 и 8 транспортера 1 расположены перпендикулярно к направлению движения материала.

При отклонении материала от заданного положения сигнал датчика 29 изменяется

при этом через усилитель 20 подается воздух в ту или иную полость механизма. Шток 19 и тяга 17 смещаются, при этом коромысла 25 параллелограмма 16 соверщают плоскопараллельное движение, а шатуны 22 поворачиваются вокруг осей 23 на некоторый угол (фиг. 2, щрих-пунктирные линии), например по часовой стрелке.

/

Одновременно опоры 27 вала 5 с помощью шарниров 26, расположенных на продолжении коромысел 25, перемещаются в противоположных направлениях, в результате барабан 7 и связанный с ним боковинами 9 барабан 8 соверщают угловой поворот на роликах 10 по раме 4 относительно центра С также по часовой стрелке. Материал, находящийся на поверхности транспортера 1 возвращается в центральное положение.

Шарнирная муфта 13 обеспечивает вращение расположенных параллельно и под 5 углом валков барабанов подающего 3 и поворотного 1 транспортеров.

Использование предлагаемого изобретения обеспечивает корректировку боковых сме

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центрирования ленточного материала | 1990 |

|

SU1775315A1 |

| Бункер для слабосыпучих материалов | 1986 |

|

SU1400972A2 |

| Устройство для сортировки цилиндрических изделий | 1985 |

|

SU1482738A1 |

| Устройство для перегрузки сыпучего материала | 1985 |

|

SU1286642A1 |

| Устройство для разборки паковок волокнистого материала | 1985 |

|

SU1362756A2 |

| Транспортно-складская система | 1986 |

|

SU1370032A1 |

| Устройство для подачи воды к поливным машинам в движении | 1978 |

|

SU692596A1 |

| Устройство для центрирования движущегося полосового материала | 1978 |

|

SU670460A1 |

| Срезающий аппарат капустоуборочной машины | 1983 |

|

SU1140706A1 |

| ФОРМИРОВАТЕЛЬ ТОПА ТАБАКОРЕЗАЛЬНОГО СТАНКА | 1996 |

|

RU2099991C1 |

УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ДВИЖУЩЕГОСЯ МАТЕРИАЛА по авт. св. № 549536, отличающееся тем, что, с целью уменьшения габаритов и повышения эффективности центрирования, механизм поворота транспортера выполнен в виде шарнирного параллелограмма, шатуны которого размещены параллельно осям барабанов транспортера и имеют вертикальные оси их поворота, неподвижно смонтированные между ветвями транспортера вдоль направления подачи материала, а коромысла шарнирно соединены с осью входного барабана, при этом оси шарниров неподвижных опор параллелограмма смонтированы перед осью входного барабана транспортера в направлении подачи материала. (Л / / ff / 2 J со со iuz.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для центрирования движущегося материала | 1974 |

|

SU549536A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1983-04-30—Публикация

1981-12-28—Подача