Изобретение относится к оборудованию шинной и резинотехнической промышленности и предназначено для центрирования ленточного материала. ,

Известно устройство для центрирования движущегося ленточного материала, содержащее барабан, обечайка которого образована из перфорированных сегментов, установленных на направляющих, запрессоеаннЫх в диски, имеющие внутренний зубчатый венец и опирающиеся на шарикоподшипники, установленные на пальцах, закрепленных на оси барабана, смонтированной на опорных кронштейнах.

Сегменты посредством роликов контактируют с копиром. Внутренние зубчатые венцы дисков зацеплены с шестернями ведущего вала, расгюложенного со смещением относительно оси барабана. На оси барабана установлены торцовые и радиальные перегородки, образующие камеру с вакуум-системой.

Известное устройство сложно по конструкции. Система вакуума загромождает конструкцию дополнительными приспособлениями. Устройство не обеспечивает начального ускоренного смещения материала и поэтому оно не применимо при повышенных скоростях

движения материала, т.е. ограничена производительность.

Наиболее близким к изобретению является устройство для центрирования ленточного материала, содержащее датчик положения кромки материала, барабан, образованный роликами, каретку, выполняющую роль направляющей, саязанную с трехпозициониым пневмоцияиндром. На каретке смонтированы два конусных приводных ролика, причем конусности их направлены в противоположные стороны.

Недостатки устройства - при больших ширинах материала ролики достигают больших размеров по диаметру, массивны. В результате не обеспечивается первоначальное ускоренное смещение материала. Кроме того, при непосредственном сближении длинномерного ролика к одноразмерным рояикам,устано0леным на одной оси (валу), не обеспечивается равномерный контакт роликов, что ведет к нестабильности и ненадежности работы направительного узла.

Цель изобретения - повышение надежности работы устройства.

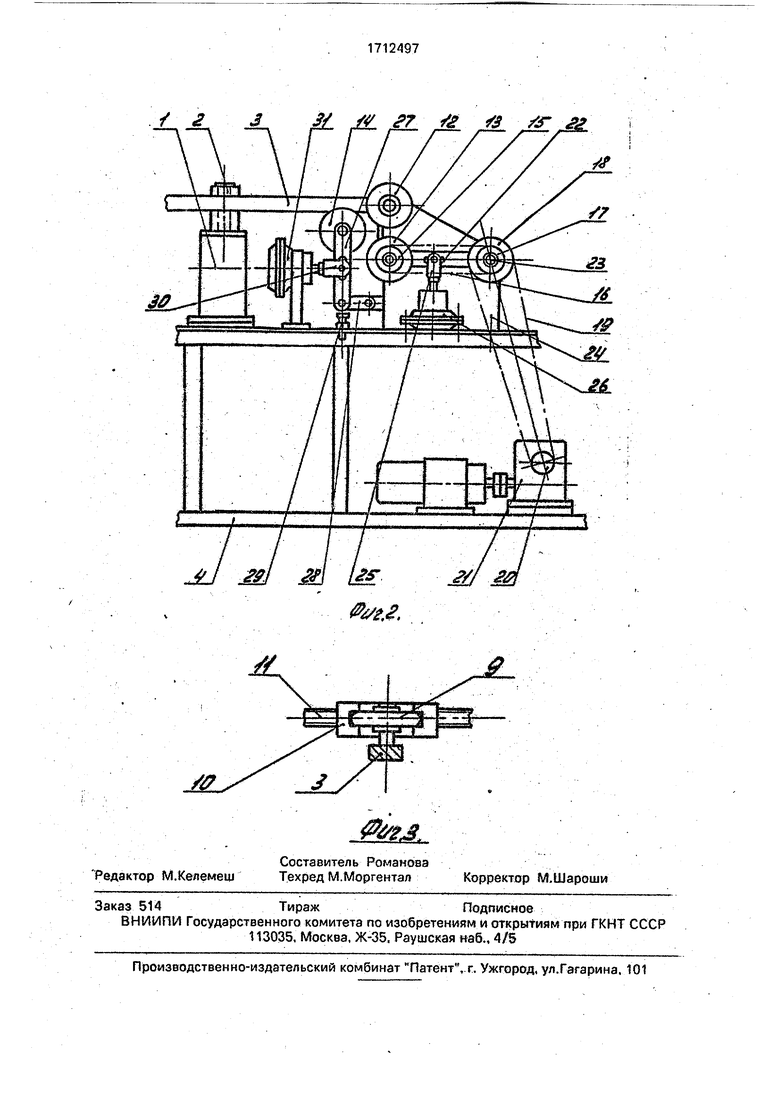

На фиг. 1 изображено предлагаемое устройство, план: на фиг. 2 - то же. вид сбоку; на фиг. 3 - разрез А-А на фиг. 1.

На полеречной раме Т шарнирно посредством оси 2 ус-тановлен направительный узел 3. Поперечная рама 1 жестко закреплена на раме 4 транспортера 5. В левой части направительного узла 3 установлены ролики 6 и 7. поддерживающая штанга 8. В правой относительно оси 2 части рамки установлен ролик 9. взаимодействующий с пазом гайки ТО, установленной на ходовом винте 11. На ходовом винте 11 жестко установлен ролик 12 направительного узла 3, взаимодействующего попеременно с ведущим роликом 13 или промежуточным роликом 14 для вращения ходового винта 11 в том или ином направлении. Ролик 13 посредством звездочки 15, цепной передачи 1 б, звездочек 17,18. цепной передачи 19,20 кинематически связан с приводом 21 вращения.

Ролик 13, звездочка 15 с одной стороны и звездочки 17 и 18 с другой установлены на поворотном рычаге 22, шарнирно установленном на оси 23, закрепленной на стойке 24 рамы 4. Поворотный рычаг тягой 25 связан с силовой пкевмокамерой 26, закрепленной на раме 4. Промежуточный ролик 14 установлэн на поворотном рычаге 27, шарнирно связанным посредством звена 28 со стойкой 24 и опирающемся на регулируемый упор 29 рамы 4. Поворотный рычаг 27 посредством тяги 30 связан с силоаой пневмокамерой 31, жестко закрепленной на раме 4.

На раме 4 установлены датчики 32 положения кромок ленточного материала 33.

Устройство работает следующим образом.

При смещении материала 33 от датчика 32 поступает импульс для изменений положения направительного узла 3 с роликами 6 и 7 для выравнивания положения ленточного материала 33. Поворот направительного узла 3 происходит относительно оси 2 при перемещении гайки 10, находящейся в постоянном контактес роликом 9 направительного узла 3. Перемещение гайки 10 осуществляется вращением ходового винта 11 при взаимодействии кольца 12 винта 11 с постоянно вращающимся ведущим роликом 13. Поджим ролика 13 к ролику 12 или их разъединение осуществляется поворотом рычага 22 силовой пневмокамерой 26, Реверс винта 11 для поворота направительного узла 3 в другую сторону обеспечивается подводом промежуточного ролика 14 к ролику 13 и ролику 12 по4 действием-силовой пневмокамеры 31. При стабилизированном режиме движения ленточного материала 33 направительный узел 3 находится в фиксированном положении. при этом ролики 13 и 14 отведеныот ролика 12. Фиксированное положение направительного узла 3 обеспечивается самотормозящим винтовым приводом, состоящим из гайки 10 и ходового винта 11.

Установка пневмокамеры позволяет обеспечить быстродействие, требуемое усилие прижатия роликов для передачи крутящего момента и долговечность за счет применения резиновой камеры вместо, например, быстроизнашивающейся манжеты 8 пневмоцилиндрах. Кинематическая связь через промежуточные шарнирные звенья обеспечивает самоустановку промежуточного ролика между ведущим роликом и роликом направительного узла,и тем самым достигается их взаимное сцепление. Передача вращения промежуто« ным роликом посредством контактирования с роликом направительного узла позволяет исключить применение дополнительных устройств, например муфт сцепления, рычажной систе1 4ы, вилок и силовых приводных элементов.

8 сравнении с прототипом предлагаемое устройство имеет повышенную надежность, может быть без больших затрат применено а существующем оборудовании, так как для его привода может служить любой электродвигатель без его реверсирования..

Формула изобретения Устройство для центрирЬвания ленточного материала, содержащее установленный на оси с возможностью поворота направительный узел с роликами и его привод, имеющий пневмокамеру, кинематически связанную с ведущим роликом, установленным с возможностью контакти рования с роликом направительного узла, привод вращения ведущего ролика и датчик

контроля положения кромки материала, о т л- и ч а ю щ е е с я тем, что, с целью повыщения надежности работы, оно имеет дополнительный привод направительного узла, выполненный в виде пневмокамеры и промежуточного ролика, кинематически связанного с пневмокамерой. при этом промежуточный ролик установлен с возможностью контактирования с роликом

0 направительного узла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центрирования ленточного материала | 1990 |

|

SU1726603A1 |

| Устройство для промежуточной разгрузки ленточного конвейера | 1986 |

|

SU1431987A1 |

| Подъемник | 1990 |

|

SU1801941A1 |

| Устройство для разгрузки ленточного конвейера | 1988 |

|

SU1564078A1 |

| Устройство для раскроя эластичного материала на заготовки | 1987 |

|

SU1482813A1 |

| Устройство для намотки полосового материала | 1980 |

|

SU990366A1 |

| СТЕНД СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ВЕРХНИЙ КОРСЕТ СТЕНДА, НИЖНИЙ КОРСЕТ СТЕНДА, МЕХАНИЗМ ПОПЕРЕЧНОГО ПЕРЕМЕЩЕНИЯ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, МЕХАНИЗМ ПРОВОРОТА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ПОДЪЕМНЫЙ МЕХАНИЗМ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ХОДОВАЯ ОПОРНАЯ ТЕЛЕЖКА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, СПОСОБ СБОРКИ ОБТЕКАТЕЛЯ НА СТЕНДЕ | 2008 |

|

RU2392201C1 |

| ВЕРТИКАЛЬНЫЙ ПРЕСС ДЛЯ СКЛЕИВАНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2013 |

|

RU2562847C2 |

| ЛЕНТОЧНО-ПИЛЬНЫЙ СТАНОК | 1998 |

|

RU2139182C1 |

| Крутонаклонный ленточный конвейер | 1985 |

|

SU1305066A1 |

Изобретение относится к оборудованию шинной и резинотехнической промышленности, предназначено для центрирования ленточного материала и позволяет пЬвы- сить надежность работы устройства для центрирования ленточного материала. ;Уст-.2ройство содержит направительный узел с роликами, установленный на оси с возмож- ностькг по борота, и два привода направительного узла. Один привод имеет пнёвмокамеру, кинематически связанную с приводным ведущим роликом, установленным с возможностью контактирования с роликом-направительного узла, а другой привод выполнен в виде пневмокамеры и промежуточного ролика, кинематически связанного с пневмокамерой. Промежуточный ролик установлен с возможностью контактирования с роликом направительного узла. Устройство снабжено датчиком контроля положения кромки материала. Изобретение может быть использовано в любом существующем оборудовании, так как для его привода может служить любой электродвигатель без его реверсирования. 3 ил.слс

| Устройство для центрирования движущегося ленточного материала | 1977 |

|

SU672253A1 |

| кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1992-02-15—Публикация

1990-01-08—Подача