сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центрирования движущегося полосового материала | 1988 |

|

SU1565721A1 |

| Устройство автоматического центрирования бесконечной ленты | 1987 |

|

SU1475860A1 |

| Нитеподающее устройство с электронным регулированием натяжения нити | 1987 |

|

SU1727535A3 |

| Устройство для центрирования и закрепления цилиндрических зубчатых колес при обработке центрального отверстия | 1990 |

|

SU1808542A1 |

| ШИРОКОДИАПАЗОННЫЙ СТЕНД ДЛЯ КОНТРОЛЯ ИЗМЕРИТЕЛЕЙ УГЛОВЫХ СКОРОСТЕЙ | 1996 |

|

RU2142643C1 |

| Устройство для определения координат центра яркости следа дефекта детали | 1985 |

|

SU1280506A1 |

| Устройство для закатки полосового материала | 1989 |

|

SU1680568A1 |

| Аэросъемочная камера для регистрации многоспектральных изображений | 1982 |

|

SU1040622A1 |

| Устройство для автоматического центрирования бесконечной ленты | 1986 |

|

SU1384486A1 |

| Устройство для автоматического центрирования движущейся бесконечной ленты | 1986 |

|

SU1313768A1 |

Использование: при центрировании полимерных, полимерно-тканевых и тканевых полос материала в шинной и резинотехнической промышленности. Сущность изобретения: устройство снабжено электронным блоком с сумматором сигналов, элементом ИЛИ и двумя усилителями. Датчик линейной скорости связан с сумматором сигналов. Датчик положения кромки материала через усилители связан с сумматором сигналов. К входу последнего подключен выход элемента ИЛИ. Вход электронного блока соединен с механизмом формирования образующей поверхности барабана. Выход одного усилителя подключен к первому входу элемента ИЛИ. Выход другого усилителя подключен ко второму входу элемента ИЛИ. 6 ил.

Изобретение относится к оборудованию резинотехнической и шинной промышленности, предназначено для центрирования полимерных, полимерно- тканевых и тканевых полос материала и является усовершенствованием известного устройства.

Основное изобретение содержит смонтированные на раме отклоняющие ролики, датчик положения кромки материала, барабан, наружная поверхность которого образована радиально подвижными элементами, и механизм формирования образующей поверхности барабана, связанный с барабаном и с датчиком. Подвижные элементы выполнены в виде жестко смонтированных на валу кольцевых эластичных камер, внутри вала выполнены общий канал для соединения камер со средством подвода энергоносителя и каналы для индивидуального отвода энергоносителя от каждой камеры, соединенные с механизмом формирования образующей поверхности барабана.

Недостатком основного изобретения является то, что при линейных скоростях свыше 40 м/мин снижается динамичность работы центрирующего барабана, т.к. датчик линейной скорости исполнительного механизма и датчик положения кромки полосы работают независимо.

Поверхность барабана автоматически не изменяется в зависимости от величины боковых смещений и скорости перемеще 4

;О

сл N сл

Ю

ния материала, то есть требуется останов агрегата для ручной регулировки механизма формирования образующей барабана с целью изменения его наружной поверхности для обеспечения эффективного центрирования при высокой скорости перемещения материала.

Цель изобретения - расширение технологических возможностей устройства.

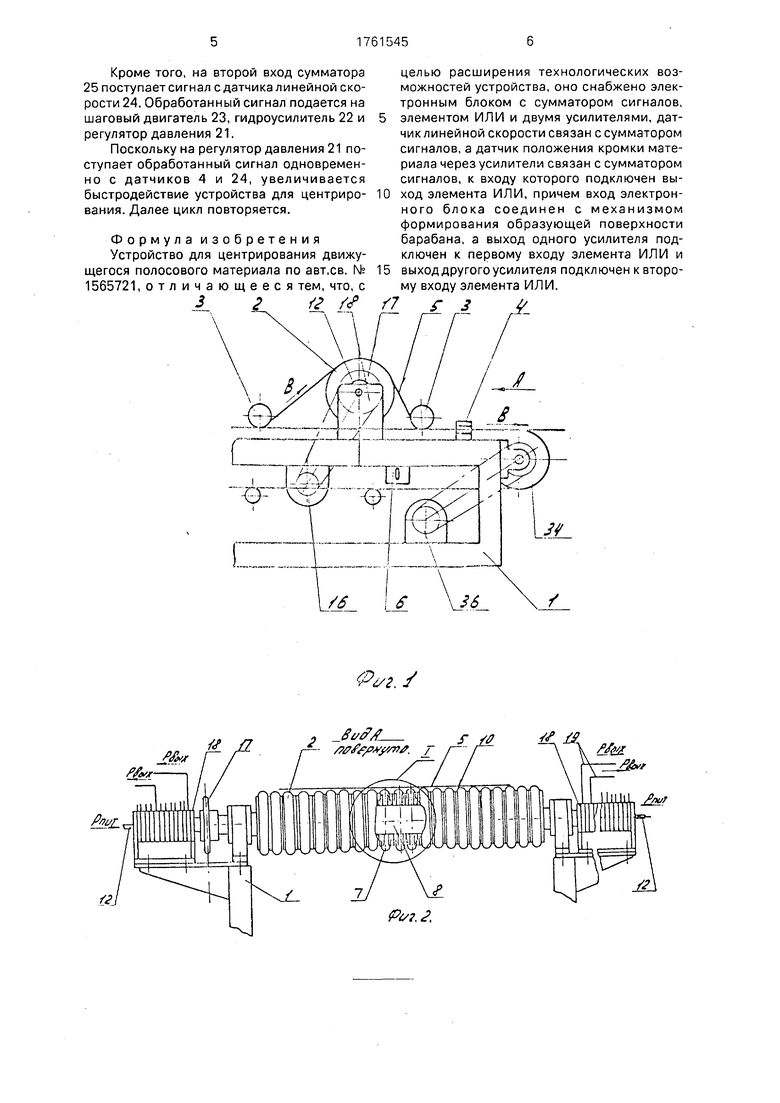

Поставленная цель достигается тем, что устройство снабжено электронным блоком с сумматором сигналов, элементом ИЛИ и двумя усилителями, датчик линейной скорости связан с сумматором сигналов, а датчик положения кромки материала через усилители связан с сумматором сигналов, к входу которого подключен выход элемента ИЛИ, причем вход электронного блока соединен с механизмом формирования образующей поверхности барабана, а выход одного усилителя подключен к первому входу элемента ИЛИ и выход другого усилителя подключен ко второму входу элемента ИЛИ.

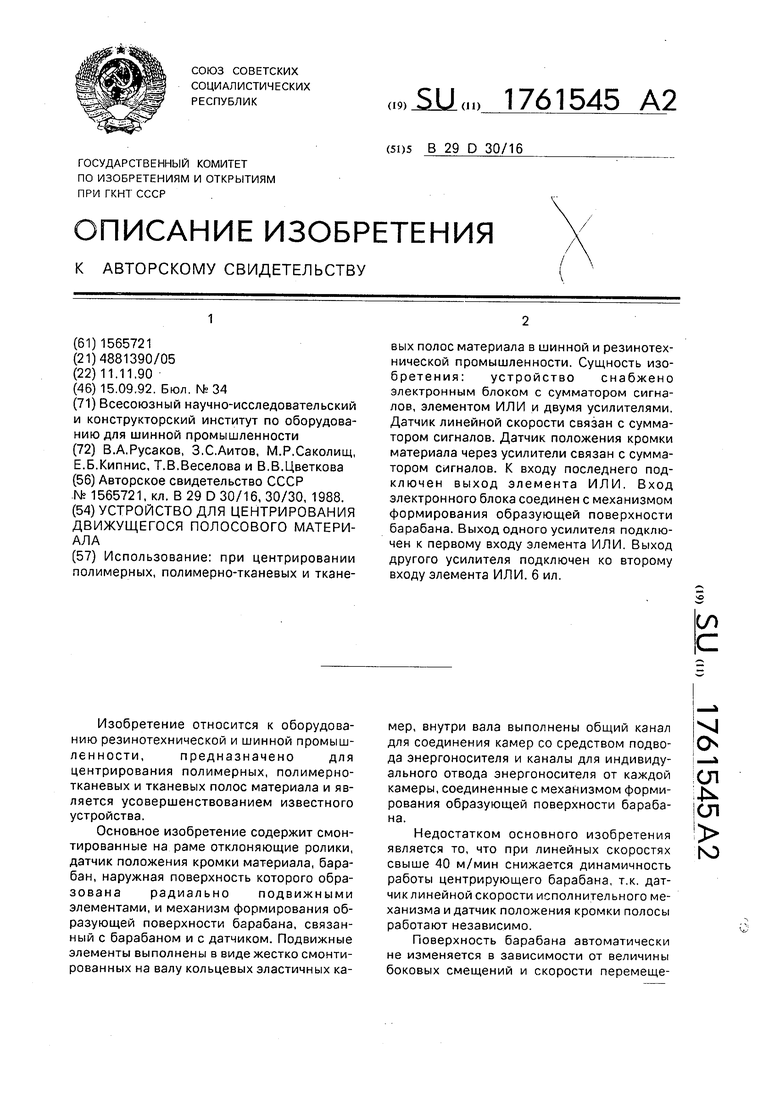

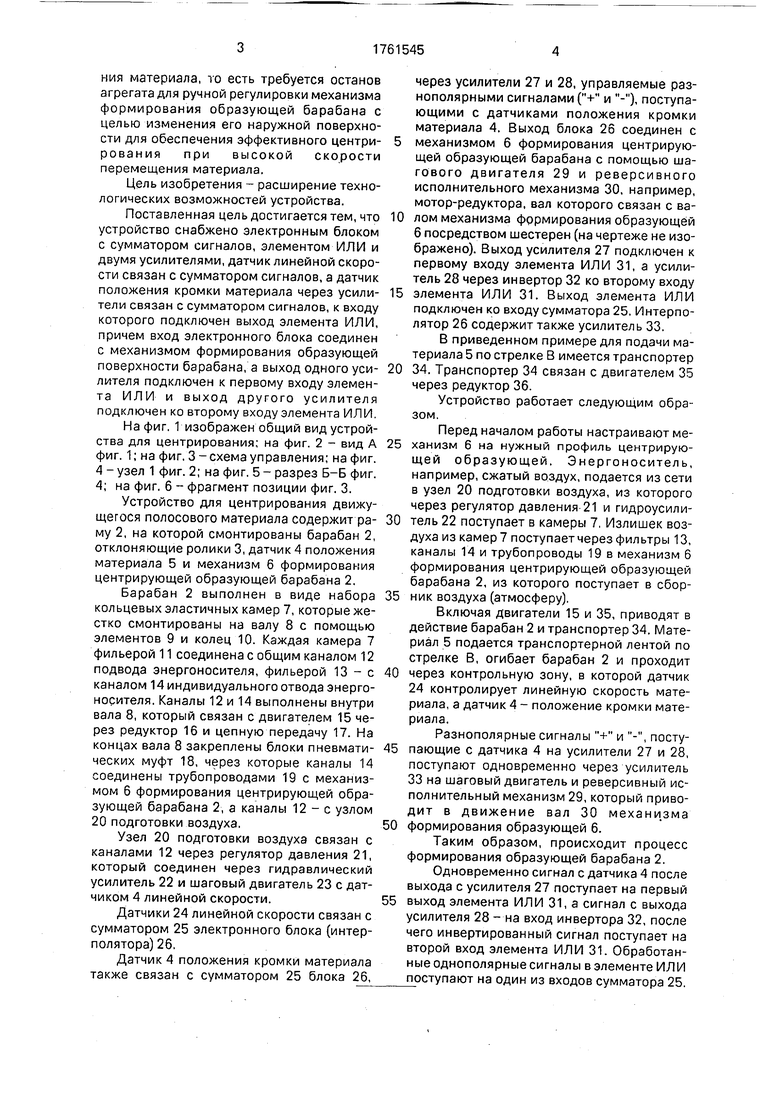

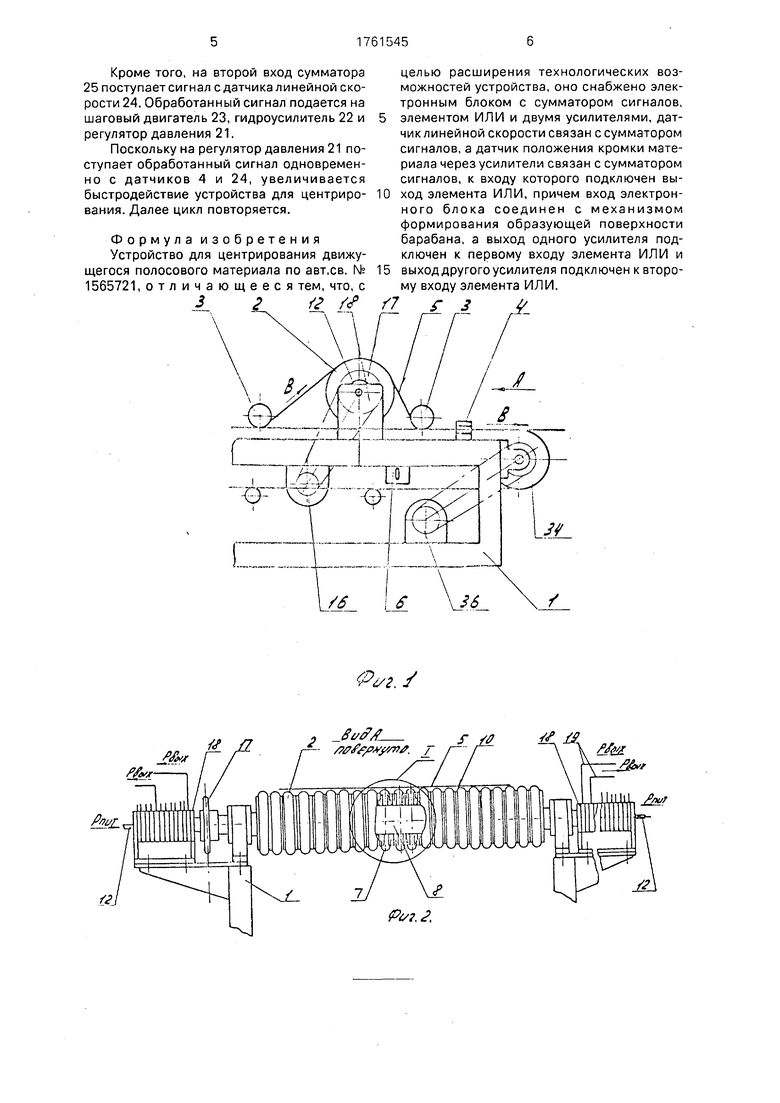

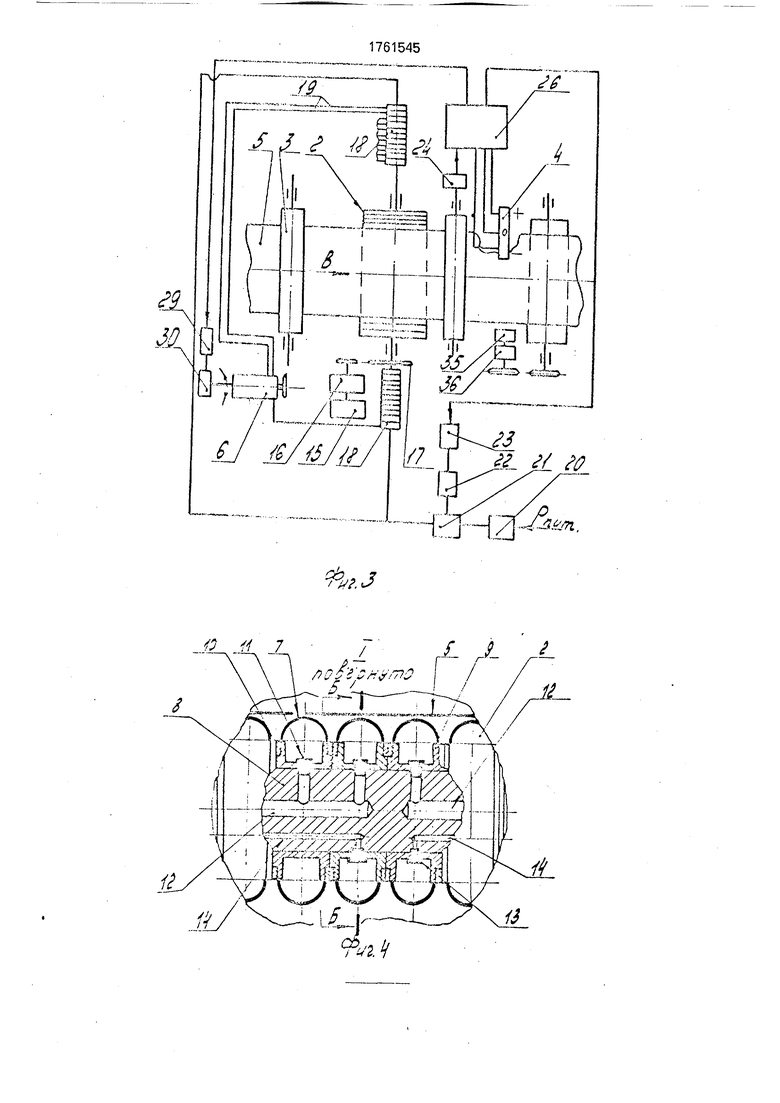

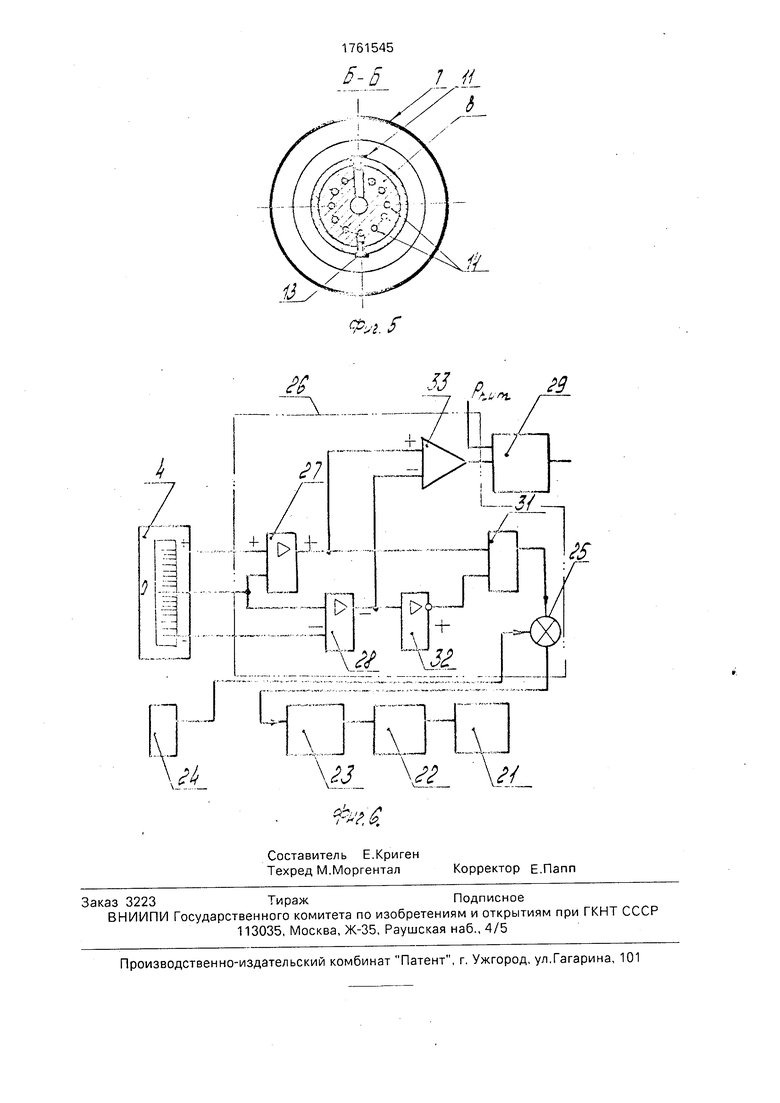

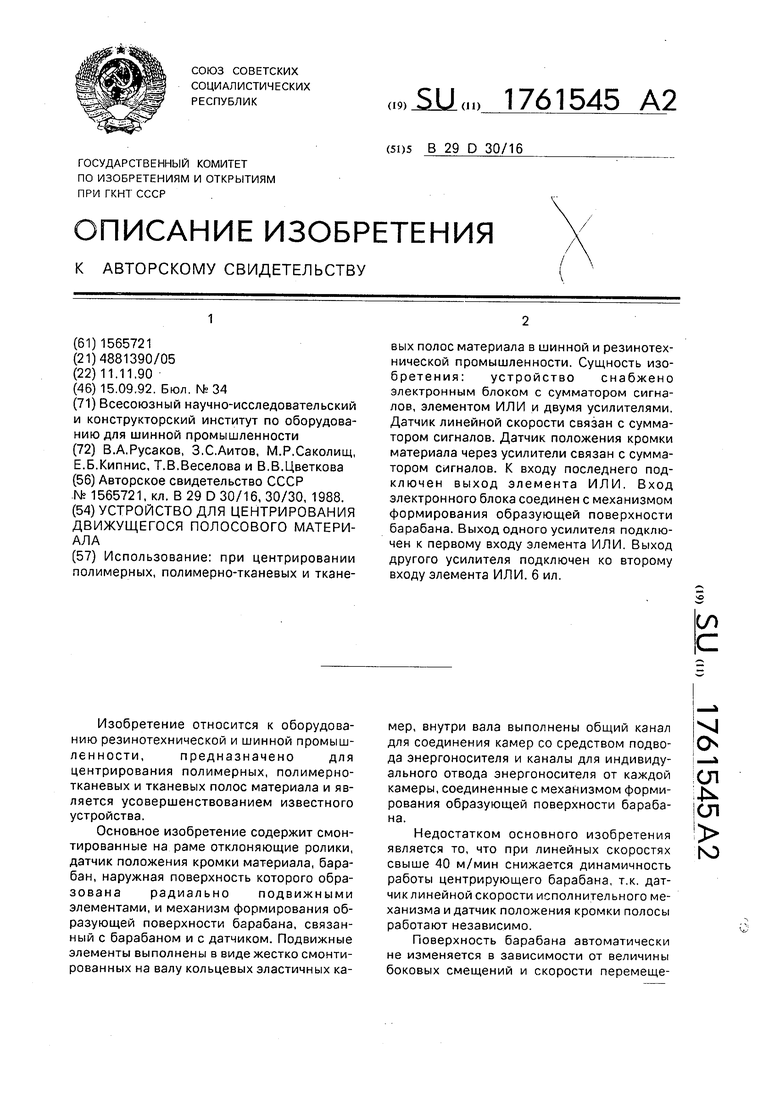

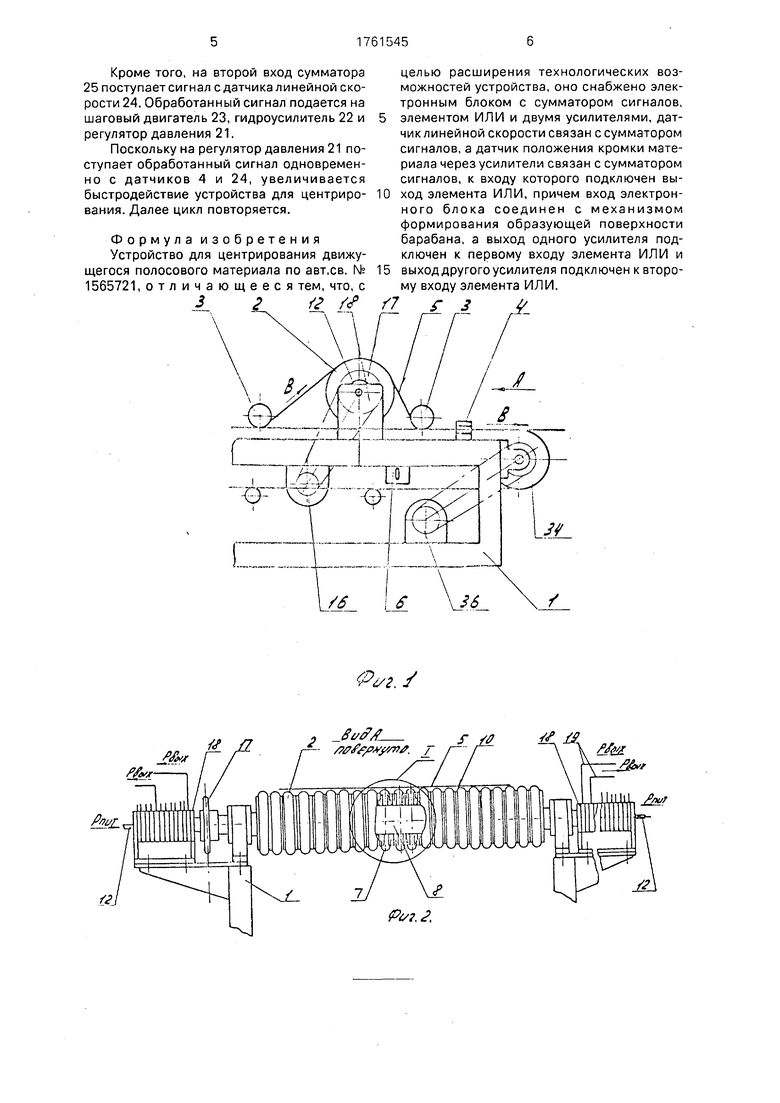

На фиг, 1 изображен общий вид устройства для центрирования; на фиг. 2 - вид А фиг. 1; на фиг. 3 - схема управления; на фиг. 4 - узел 1 фиг. 2; на фиг. 5 - разрез Б-Б фиг. 4; на фиг. 6 - фрагмент позиции фиг. 3.

Устройство для центрирования движущегося полосового материала содержит раму 2, на которой смонтированы барабан 2, отклоняющие ролики 3, датчик 4 положения материала 5 и механизм 6 формирования центрирующей образующей барабана 2.

Барабан 2 выполнен в виде набора кольцевых эластичных камер 7, которые жестко смонтированы на валу 8 с помощью элементов 9 и колец 10. Каждая камера 7 фильерой 11 соединена с общим каналом 12 подвода энергоносителя, фильерой 13 - с каналом 14 индивидуального отвода энергоносителя. Каналы 12 и 14 выполнены внутри вала 8, который связан с двигателем 15 через редуктор 16 и цепную передачу 17. На концах вала 8 закреплены блоки пневматических муфт 18, через которые каналы 14 соединены трубопроводами 19 с механизмом 6 формирования центрирующей образующей барабана 2, а каналы 12 - с узлом 20 подготовки воздуха.

Узел 20 подготовки воздуха связан с каналами 12 через регулятор давления 21, который соединен через гидравлический усилитель 22 и шаговый двигатель 23 с датчиком 4 линейной скорости.

Датчики 24 линейной скорости связан с сумматором 25 электронного блока (интерполятора) 26.

Датчик 4 положения кромки материала также связан с сумматором 25 блока 26,

через усилители 27 и 28, управляемые раз- нополярными сигналами (+ и -), поступающими с датчиками положения кромки материала 4. Выход блока 26 соединен с

механизмом 6 формирования центрирующей образующей барабана с помощью шагового двигателя 29 и реверсивного исполнительного механизма 30, например, мотор-редуктора, вал которого связан с ва0 лом механизма формирования образующей 6 посредством шестерен (на чертеже не изображено). Выход усилителя 27 подключен к первому входу элемента ИЛИ 31, а усилитель 28 через инвертор 32 ко второму входу

5 элемента ИЛИ 31. Выход элемента ИЛИ подключен ко входу сумматора 25. Интерполятор 26 содержит также усилитель 33.

В приведенном примере для подачи материала 5 по стрелке В имеется транспортер

0 34. Транспортер 34 связан с двигателем 35 через редуктор 36.

Устройство работает следующим образом.

Перед началом работы настраивают ме5 ханизм 6 на нужный профиль центрирующей образующей. Энергоноситель, например, сжатый воздух, подается из сети в узел 20 подготовки воздуха, из которого через регулятор давления 21 и гидроусили0 тель 22 поступает в камеры 7, Излишек воздуха из камер 7 поступает через фильтры 13, каналы 14 и трубопроводы 19 в механизм 6 формирования центрирующей образующей барабана 2, из которого поступает в сбор5 ник воздуха (атмосферу).

Включая двигатели 15 и 35, приводят в действие барабан 2 и транспортер 34. Материал 5 подается транспортерной лентой по стрелке В, огибает барабан 2 и проходит

0 через контрольную зону, в которой датчик 24 контролирует линейную скорость материала, а датчик 4 - положение кромки материала.

Разнополярные сигналы + и -, посту5 пающие с датчика 4 на усилители 27 и 28, поступают одновременно через усилитель 33 на шаговый двигатель и реверсивный исполнительный механизм 29, который приводит в движение вал 30 механизма

0 формирования образующей 6.

Таким образом, происходит процесс формирования образующей барабана 2.

Одновременно сигнал с датчика 4 после выхода с усилителя 27 поступает на первый

5 выход элемента ИЛИ 31, а сигнал с выхода усилителя 28 - на вход инвертора 32, после чего инвертированный сигнал поступает на второй вход элемента ИЛИ 31. Обработанные однополярные сигналы в элементе ИЛИ поступают на один из входов сумматора 25.

Кроме того, на второй вход сумматора 25 поступает сигнал с датчика линейной скорости 24. Обработанный сигнал подается на шаговый двигатель 23, гидроусилитель 22 и регулятор давления 21.

Поскольку на регулятор давления 21 поступает обработанный сигнал одновременно с датчиков 4 и 24, увеличивается быстродействие устройства для центрирования. Далее цикл повторяется.

Формула изобретения Устройство для центрирования движущегося полосового материала по авт.св. № 1565721, отличающееся тем, что, с

32V ff

LZIT J.JJ3TI Iiyi

tf

fi/f/L

целью расширения технологических возможностей устройства, оно снабжено электронным блоком с сумматором сигналов,

элементом ИЛИ и двумя усилителями, датчик линейной скорости связан с сумматором сигналов, а датчик положения кромки материала через усилители связан с сумматором сигналов, к входу которого подключен выход элемента ИЛИ, причем вход электронного блока соединен с механизмом формирования образующей поверхности барабана, а выход одного усилителя подключен к первому входу элемента ИЛИ и

выход другого усилителя подключен к второму входу элемента ИЛИ.

J. 4.

. /

ttnЈ

&

Ъг.З

V tf 7/f f

- ч /- -

/ C/S5/-tf7tf /

4-3&П,

tt

4/L

. f

33

/L

i

&

| Устройство для центрирования движущегося полосового материала | 1988 |

|

SU1565721A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-09-15—Публикация

1990-11-11—Подача