1

(21)4325572/31-04

(22)27,08.8

(46) 23.05.90. Бюл. № 19

(72) Ю.Н.Форостян, В.А.Ерофеев

и Е.И.Форостян

(53) 547.992.3.07(088.8)

(56)Форостян Ю.Н., Форостян Е.Ио, Скляр М.И. и Секацкий А.А. Гидролизная и лесохимическая промышленность. 1976, № 3, с.28-29.

( СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ПИГМЕНТА НА ОСНОВЕ ЦЕЛЛОЛИГНИН- ЛИГНИНА

(57)Изобретение относится к переработке растительных материалов, в частности к получению антикоррозионного пигмента на основе целлолигнин-лигнина, который может быть использован в качестве компонента лакокрасочных композиций. С целью повышения эффективности антикоррозионного действия, упрощения процесса и утилизации агри- муса в качестве лигнинсодержащего сырья используют агримус. Получение ведут путем обработки его 8-10%-ным водным раствором карбоната щелочного металла или аммония при 40-60°С и массовом соотношении агримус: водный раствор карбоната 1:10-15 в течение 0,5-1 ч. Целевой продукт выделяют фильтрованием, промыванием водой от сульфат-ионов при повышенной температуре и 0,5-1,0%-ным водным раствором HN0.3 до прекращения выделения С0е. 3 табл.

и

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошкообразного преобразователя ржавчины | 1990 |

|

SU1778117A1 |

| Способ получения металлопроизводных лигнина | 1987 |

|

SU1634677A1 |

| Антикоррозионный состав | 1989 |

|

SU1708927A1 |

| МОДИФИКАТОР РЖАВЧИНЫ | 2000 |

|

RU2185410C2 |

| АНТИКОРРОЗИОННАЯ ГРУНТОВКА | 2010 |

|

RU2436820C1 |

| Ингибированная грунтовка | 2019 |

|

RU2725249C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО ПИГМЕНТА-ПРЕОБРАЗОВАТЕЛЯ РЖАВЧИНЫ (варианты) | 2017 |

|

RU2697558C2 |

| СТАБИЛИЗАТОР РЖАВЧИНЫ ПОРОШКОВЫЙ | 1993 |

|

RU2118334C1 |

| Антифрикционная композиция | 1991 |

|

SU1812189A1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1996 |

|

RU2114140C1 |

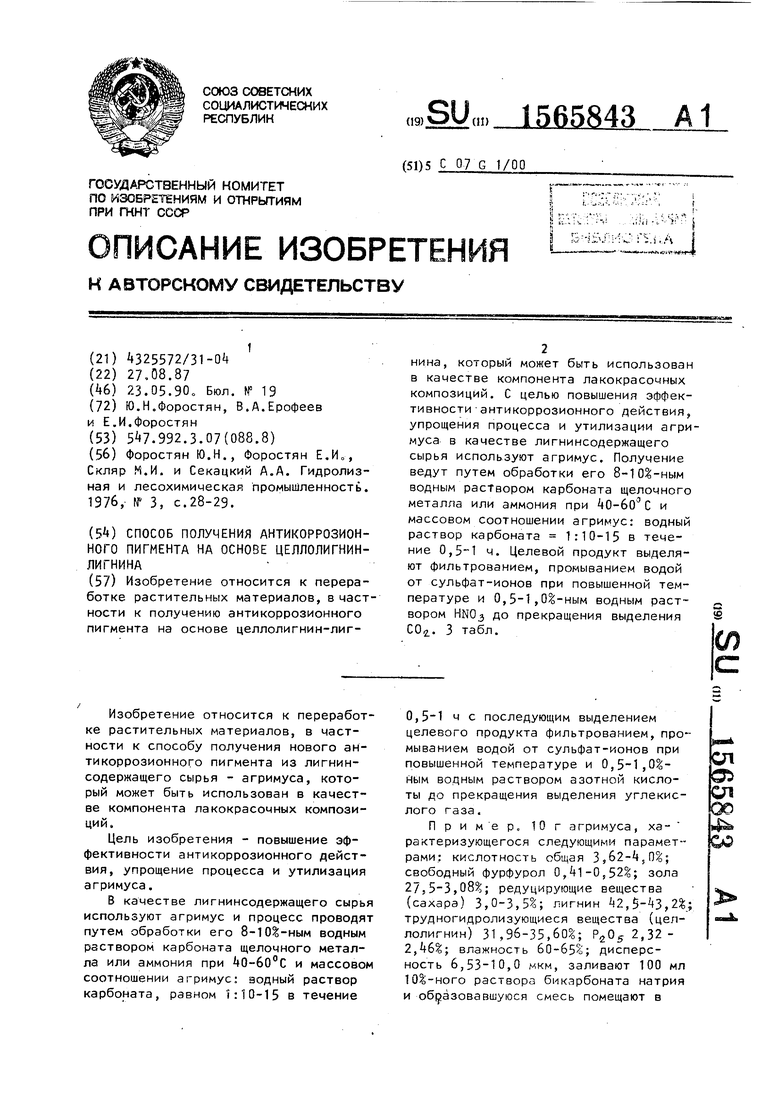

Изобретение относится к переработке растительных материалов, в частности к получению антикоррозионного пигмента на основе целлолигнин-лигнина, который может быть использован в качестве компонента лакокрасочных композиций. С целью повышения эффективности антикоррозионного действия, упрощения процесса и утилизации агримуса в качестве лигнинсодержащего сырья используют агримус. Получение ведут путем обработки его 8 - 10 %-ным водным раствором карбоната щелочного металла или аммония при 40 - 60°С и массовом соотношении агримус: водный раствор карбоната-1:10÷15 в течение 0,5 - 1 ч. Целевой продукт выделяют фильтрованием, промыванием водой от сульфат-ионов при повышенной температуре и 0,5 - 1,0 %-ным водным раствором HNO3 до прекращения выделения CO2. 3 табл.

Изобретение относится к переработке растительных материалов, в частности к способу получения нового антикоррозионного пигмента из лигнинсодержащего сырья - агримуса, который может быть использован в качестве компонента лакокрасочных композиций.

Цель изобретения - повышение эффективности антикоррозионного действия, упрощение процесса и утилизация агримуса.

В качестве лигнинсодержащего сырья используют агримус и процесс проводят путем обработки его 8-10%-ным водным раствором карбоната щелочного металла или аммония при 40-60°С и массовом соотношении агримус: зодный раствор карбоната, равном 1:10-15 в течение

0, ч с последующим выделением целевого продукта фильтрованием, промыванием водой от сульфат-ионов при повышенной температуре и 0,,0%- ным водным раствором азотной кислоты до прекращения выделения углекислого газа.

Пример. 10 г агримуса, характеризующегося следующими параметрами: кислотность обитая 3,62-4,0%; свободный фурфурол 0,41-0,52%; зола 27,5-3,08%; редуцирующие вещества (сахара) 3,0-3,5%; лигнин 42,5-43,2%; трудногидролизующиеся вещества (цел- лолигнин) 31,96-35,60%; Р2052,32- 2,46%; влажность 60-65%; дисперсность 6,53-10,0 мкм, заливают 100 мл 10%-ного раствора бикарбоната натрия и образовавшуюся смесь помещают в

сл

&)

СП

о©

однолитровую коническую делительную воронку и несколько раз встряхивают. Смеси дают отстояться и осевшие в нижней части воронки механические примеси через краник сливают в стакан. Оставшуюся смесь сливают в другой стакан, помещают на водяную баню, нагревают до АО°С и выдерживают при этой температуре 0,5 ч периоди- чески перемешивая стеклянной палочкой. Затем полученный продукт отфильтровывают и последовательно промывают горячей водой до отрицательной реакции на ион 30 (по ВаС12) ч 1%-ным раствором азотной кислоты до прекращения выделения С0г„

Полученный продукт характеризуется следующими параметрами: кислотность общая ,2--4,5%; свободный фур- фурол 0,,38%; зола 5s2-5,9%; Рг05 0,7-1,2%; редуцирующие вещества 0,20-0, лигнин 3,3-35,0%; трудногидролиаующиеся вещества (цел- лолигнин) 29,-31,0%. Всего целло- лигнин-лигнин 70,2-77,0%.

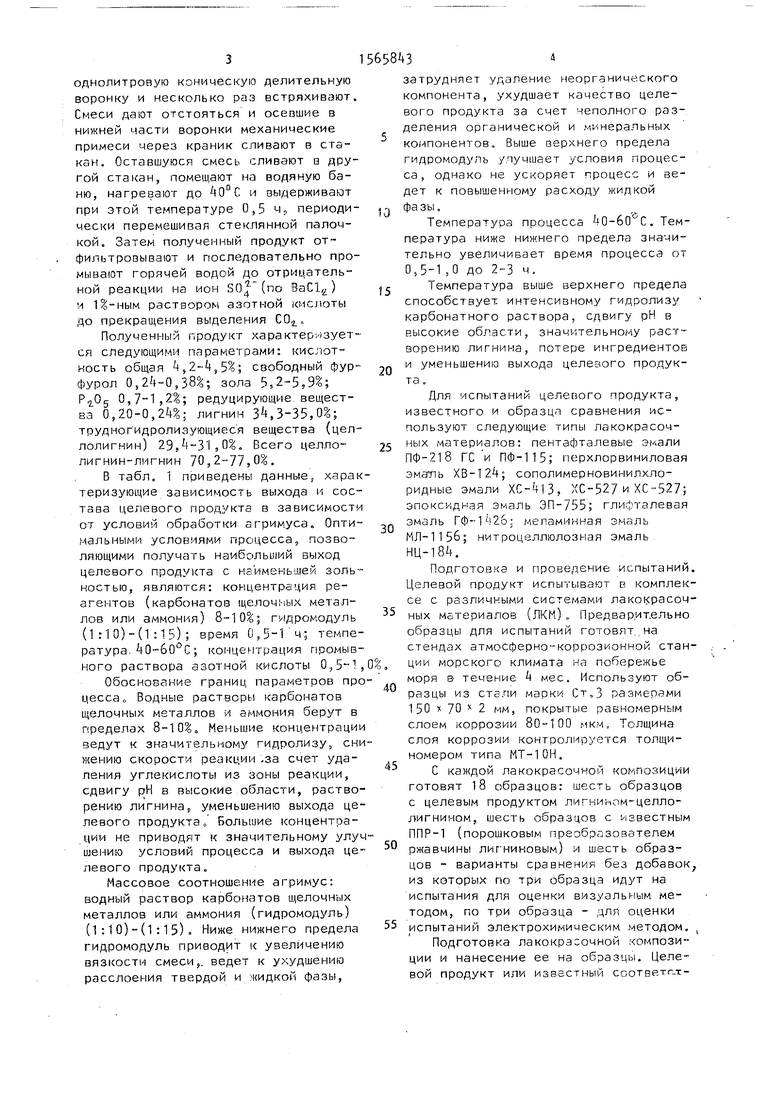

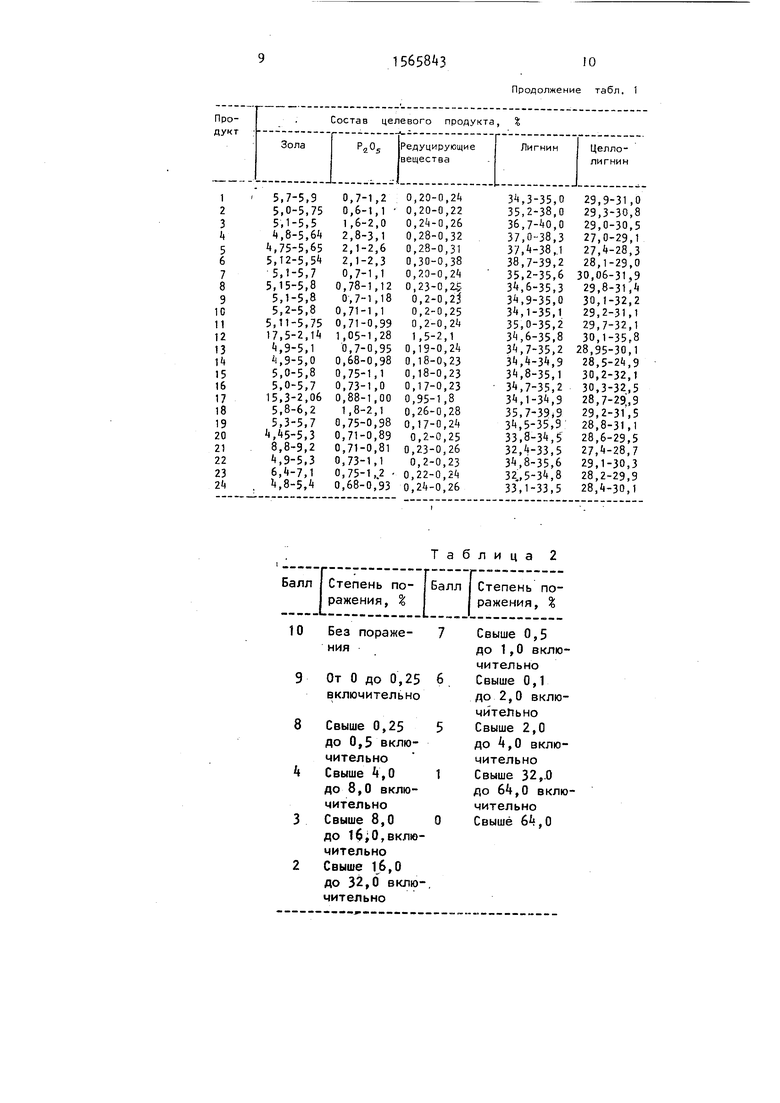

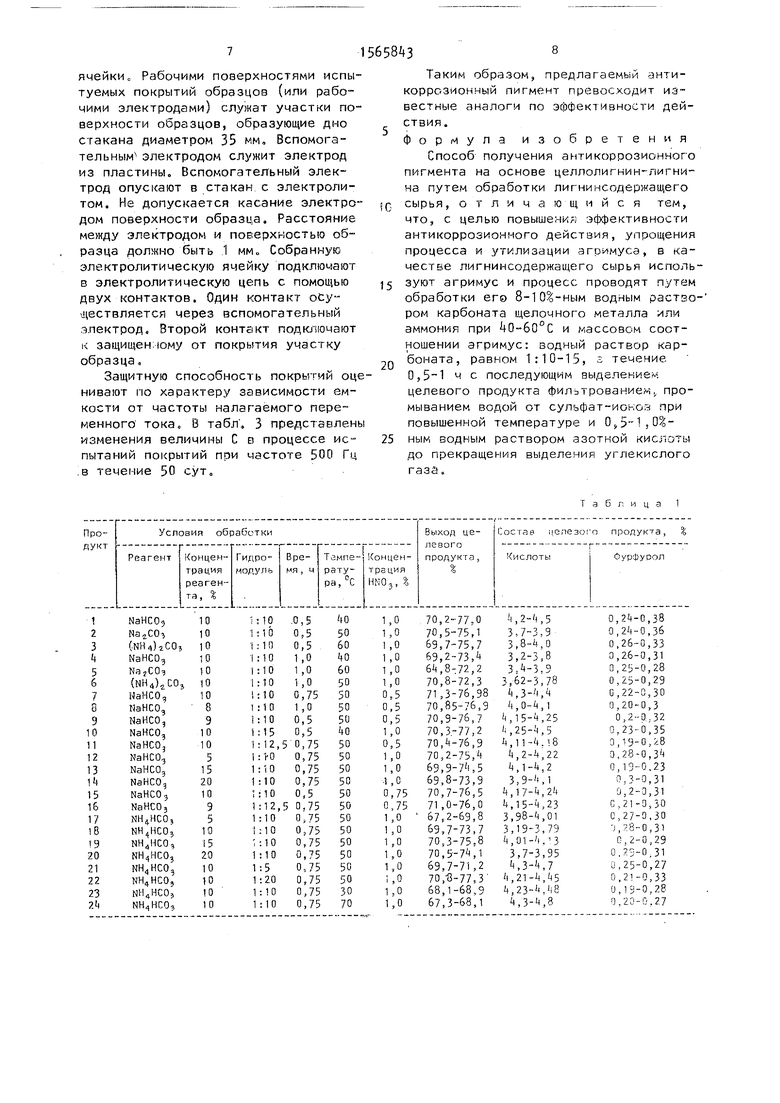

В табл, 1 приведены данные, характеризующие зависимость выхода и состава целевого продукта в зависимости от условий обработки агримуса„ Оптимальными условиями процесса, позволяющими получать наибольший выход целевого продукта с наименьшей зольностью, являются: концентрация реагентов (карбонатов щелочкых металлов или аммония) 8-10%; гидромодуль (1 :10)-(1 :15) ; время 0, ч; температура 0-60°С; концентрация промывного раствора азотной кислоты 0,,

Обоснование границ параметров процесса Водные раствори карбонатов щелочных металлов и аммония берут в пределах 8-10%, Меньшие концентрации ведут к значительному гидролизу, снижению скоростм реакции .за счет уда- пения углекислоты из зоны реакции, сдвигу рН в высокие области, растворению лигнина, уменьшению выхода целевого продукта „ Большие концентрации не приводят к значительному улучшению условий процесса и выхода целевого продукта.

Массовое соотношение агримус: водный раствор карбонатов щелочных металлов или аммония (гидромодуль) (1:10)-(1:15). Ниже нижнего предела гидромодуль приводит к увеличению вязкости смеси,, ведет к ухудшению расслоения твердой и ч идкой фазы,

Q 5

5

0

5

5

0

затрудняет удаление неорганического компонента, ухудшает качество целевого продукта за счет неполного разделения органической и минеральных компонентов. Выше верхнего предела гидромодуль /пучшает условия процесса, однако не ускоряет процесс и ведет к повышенному расходу жидкой фазы.

Температура процесса 0-60 С. Температура ниже нижнего предела значительно увеличивает время процесса от 0,5-1,0 до 2-3 ч.

Температура выше верхнего предела способствует интенсивному гидролизу карбонатного раствора, сдвигу рН в высокие области, значительному растворению лигнина, потере ингредиентов и уменьшению выхода целевого продукта .

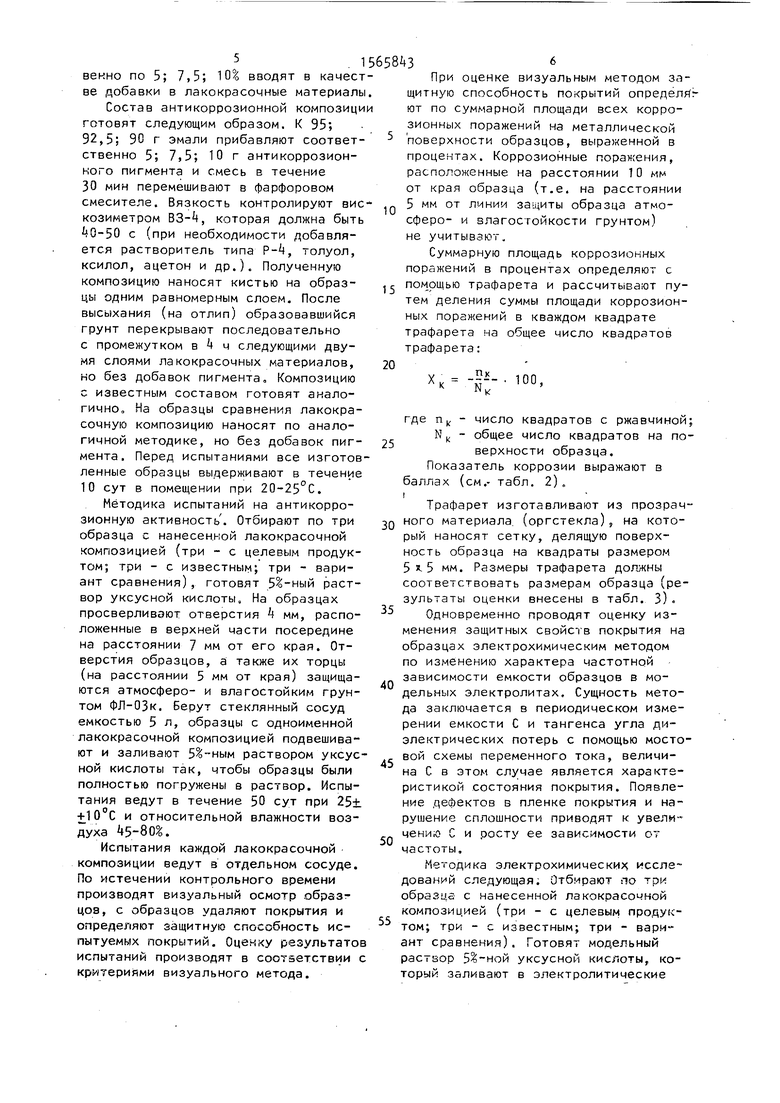

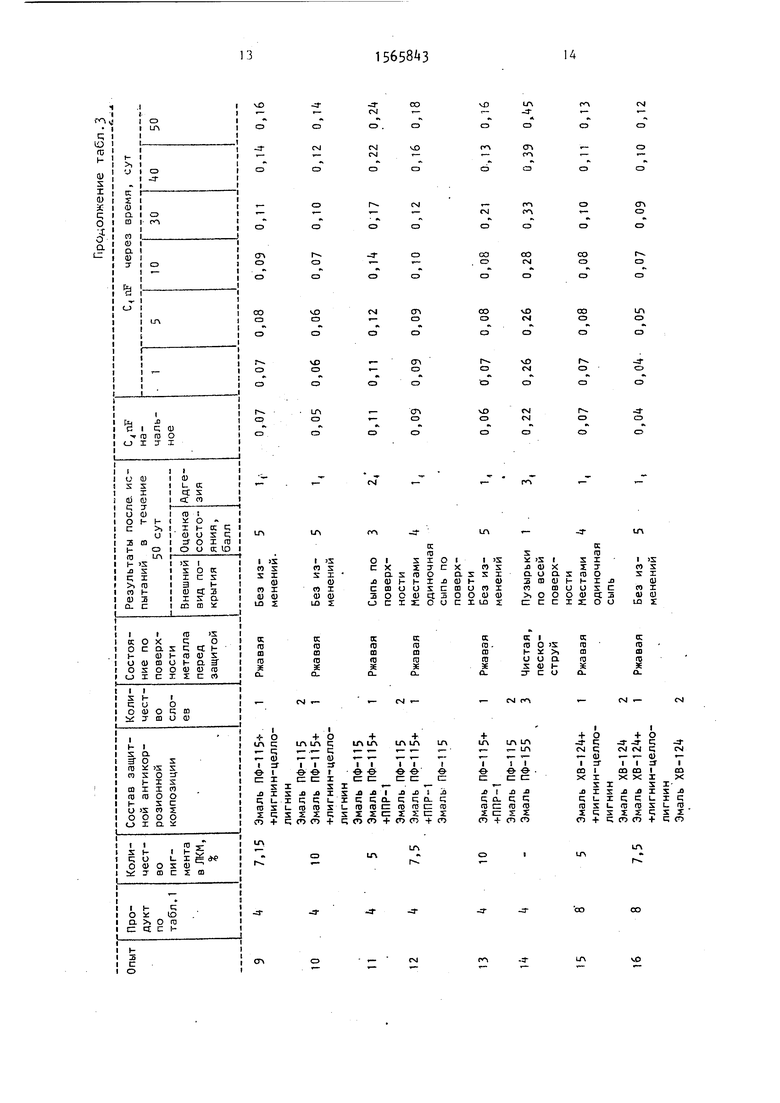

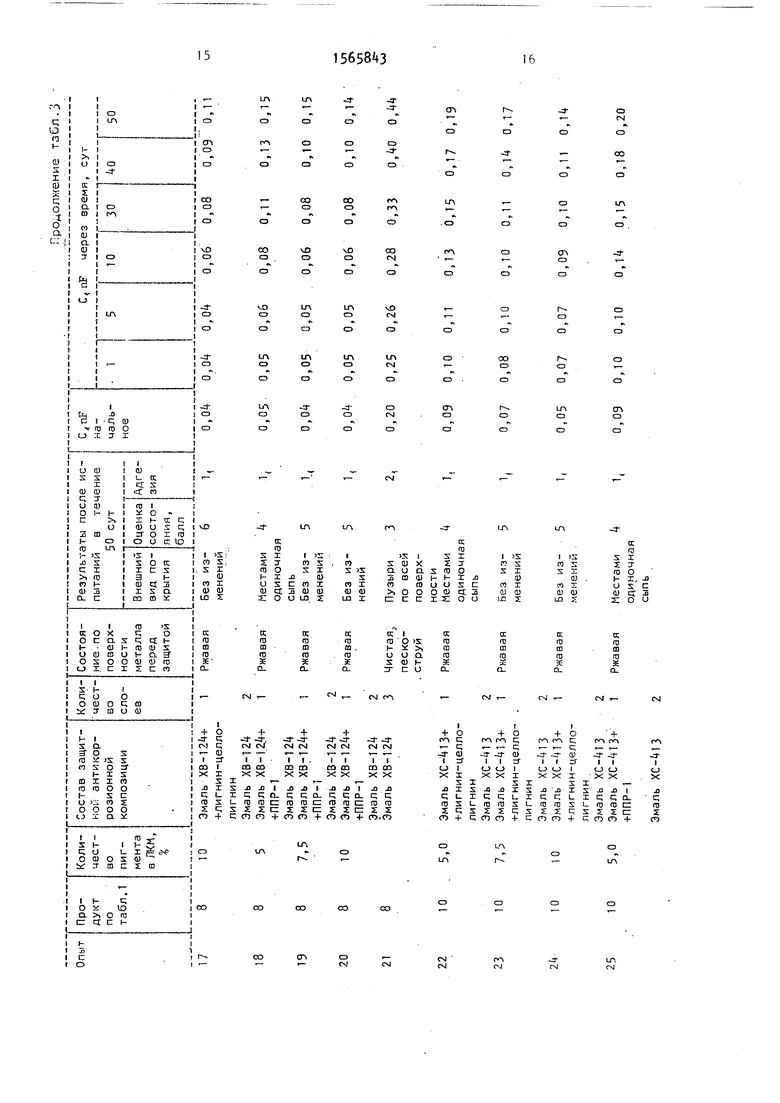

Для испытаний целевого продукта, известного и образца сравнения используют следующие типы лакокрасочных материалов: пентафталевые эмали ПФ-218 ГС и ПФ-115; перхлорвиниловая эмапь ХВ-12 ; сополимерновинилхло- ридные эмали , ХС-527иХС-527; эпоксидная эмаль ЭП-755; гли.талевая эмаль меламинная эмаль МЛ-1156; нитроцеллюлозная эмаль НЦ-184.

Подготовка и проведение испытаний. Целевой продукт испытывают в комплексе с различными системами лакокрасочных материалов (ЛКМ)„ Предварительно образцы для испытаний готовят на стендах атмосферно-коррозионной станции морского климата на побережье моря в течение k мес. Используют образцы из стали марки Ст,3 размерами 150 70 2 мм, покрытые равномерным слоем коррозии 80-100 мкм. Толщина слоя коррозии контролируется толщиномером типа МТ-10Н.

С каждой лакокрасочной композиции готовят 18 образцов: шесть образцов с целевым продуктом ли нином-целло- лигнином, шесть образцов с известным ППР-1 (порошковым преобразователем ржавчины лигниновым) и шесть образцов - варианты сравнения без добавок, из которых по три образца идут на испытания для оценки визуальным методом, по три образца - для оценки испытаний электрохимическим методом. (

Подготовка лакокрасочной композиции и нанесение ее на образцы. Целевой продукт или известный соответг т

51

векно по 5; 7,5; Ю% вводят в качестве добавки в лакокрасочные материалы

Состав антикоррозионной композици готовят следующим образом. К 95; 92,5; 90 г эмали прибавляют соответственно 5; 7,5; 10 г антикоррозионного пигмента и смесь в течение 30 мин перемешивают в фарфоровом смесителе. Вязкость контролируют вискозиметром ВЗ-k, которая должна быть 0-50 с (при необходимости добавляется растворитель типа Р-А, толуол, ксилол, ацетон и др.). Полученную композицию наносят кистью на образцы одним равномерным слоем. После высыхания (на отлип) образовавшийся грунт перекрывают последовательно с промежутком в А ч следующими двумя слоями лакокрасочных материалов, но без добавок пигмента. Композицию с известным составом готовят аналогично. На образцы сравнения лакокрасочную композицию наносят по аналогичной методике, но без добавок пигмента. Перед испытаниями все изготовленные образцы выдерживают в течение 10 сут в помещении при 20-25°С.

Методика испытаний на антикоррозионную активность. Отбирают по три образца с нанесенной лакокрасочной композицией (три - с целевым продуктом; три - с известным; три - вариант сравнения), готовят 5%-ный раствор уксусной кислоты. На образцах просверливают отверстия мм, расположенные в верхней части посередине на расстоянии 7 мм от его края. Отверстия образцов, а также их торцы (на расстоянии 5 мм от края) защищаются атмосфере- и влагостойким грунтом ФЛ-ОЗк. Берут стеклянный сосуд емкостью 5 л, образцы с одноименной лакокрасочной композицией подвешивают и заливают 5%-ным раствором уксусной кислоты так, чтобы образцы были полностью погружены в раствор. Испытания ведут в течение 50 сут при 25+ +Ю°С и относительной влажности воздуха kS-Ш.

Испытания каждой лакокрасочной композиции ведут в отдельном сосуде. По истечении контрольного времени производят визуальный осмотр образцов, с образцов удаляют покрытия и определяют защитную способность испытуемых покрытий. Оценку результато испытаний производят в соответствии критериями визуального метода.

5

При оценке визуальным методом защитную способность покрытий определя ют по суммарной площади всех коррозионных поражений на металлической поверхности образцов, выраженной в процентах. Коррозионные поражения, расположенные на расстоянии 10 мм от края образца (т.е. на расстоянии 5 мм от линии защиты образца атмосфере- и влагостойкости грунтом) не учитывают.

Суммарную площадь коррозионных поражений в процентах определяют с помощью трафарета и рассчитывают путем деления суммы площади коррозионных поражений в кваждом квадрате трафарета ча общее число квадратов трафарета:

20

Y - Пк

х N;

100,

5

0

5

0

5

0

5

где nk - число квадратов с ржавчиной; N к - общее число квадратов на поверхности образца.

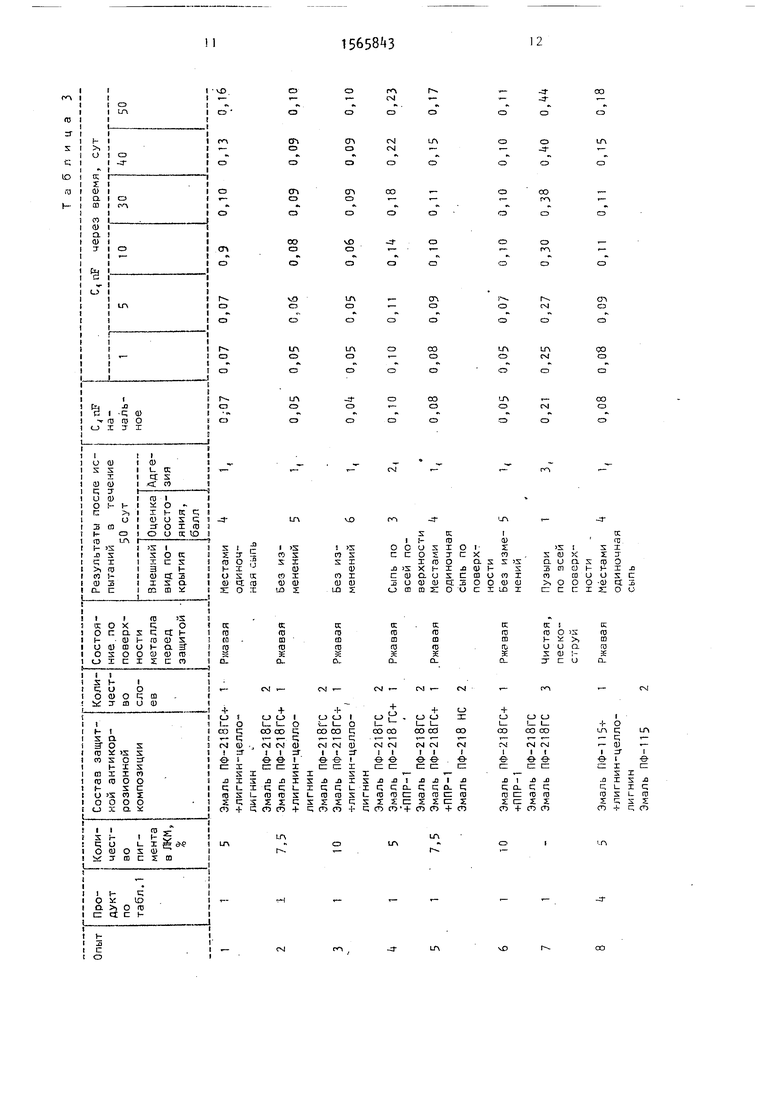

Показатель коррозии выражают в баллах (см.- табл. 2). i

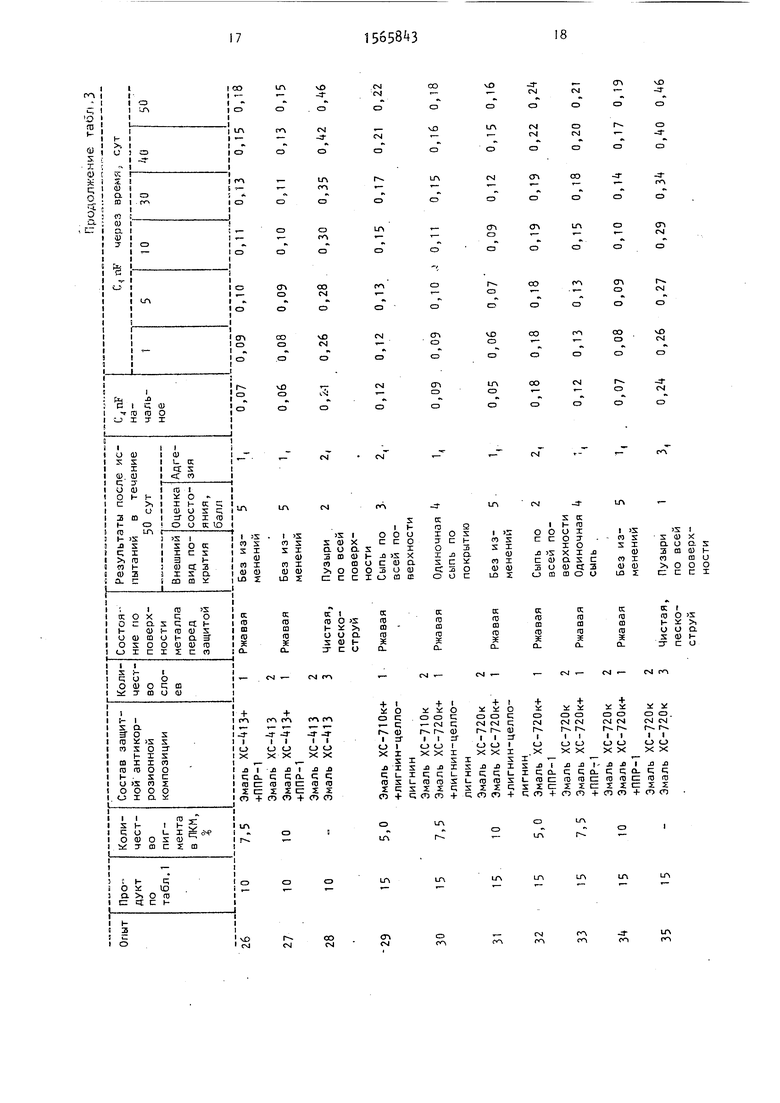

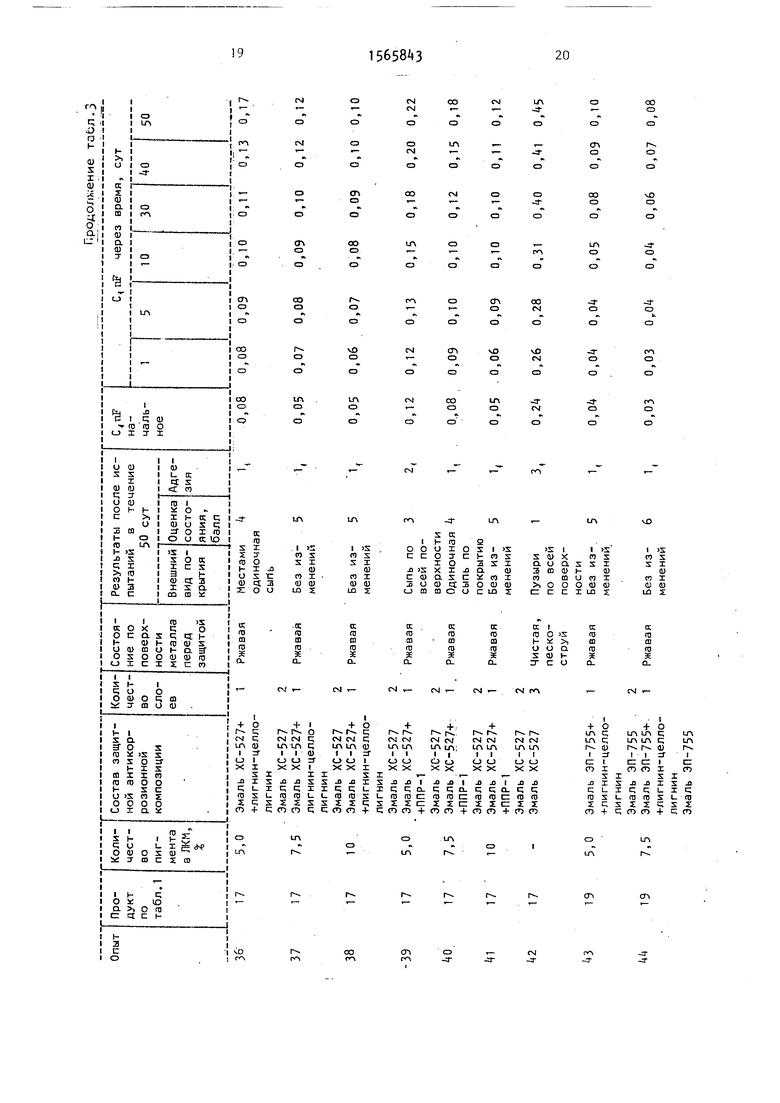

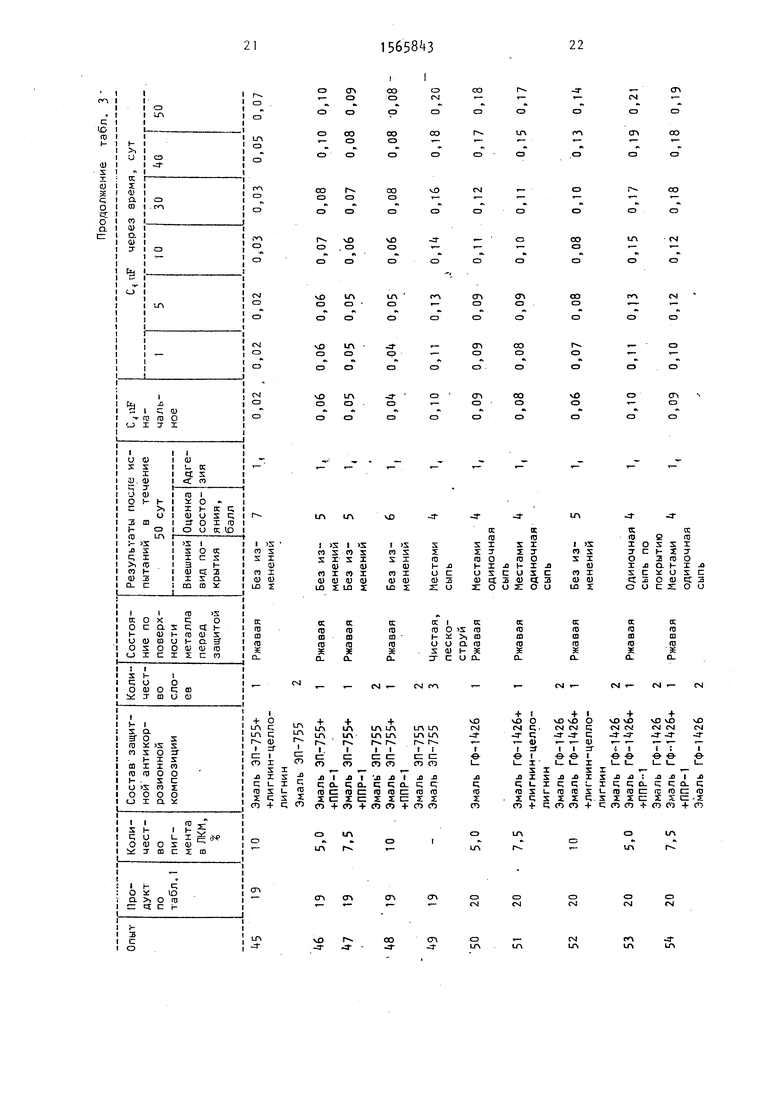

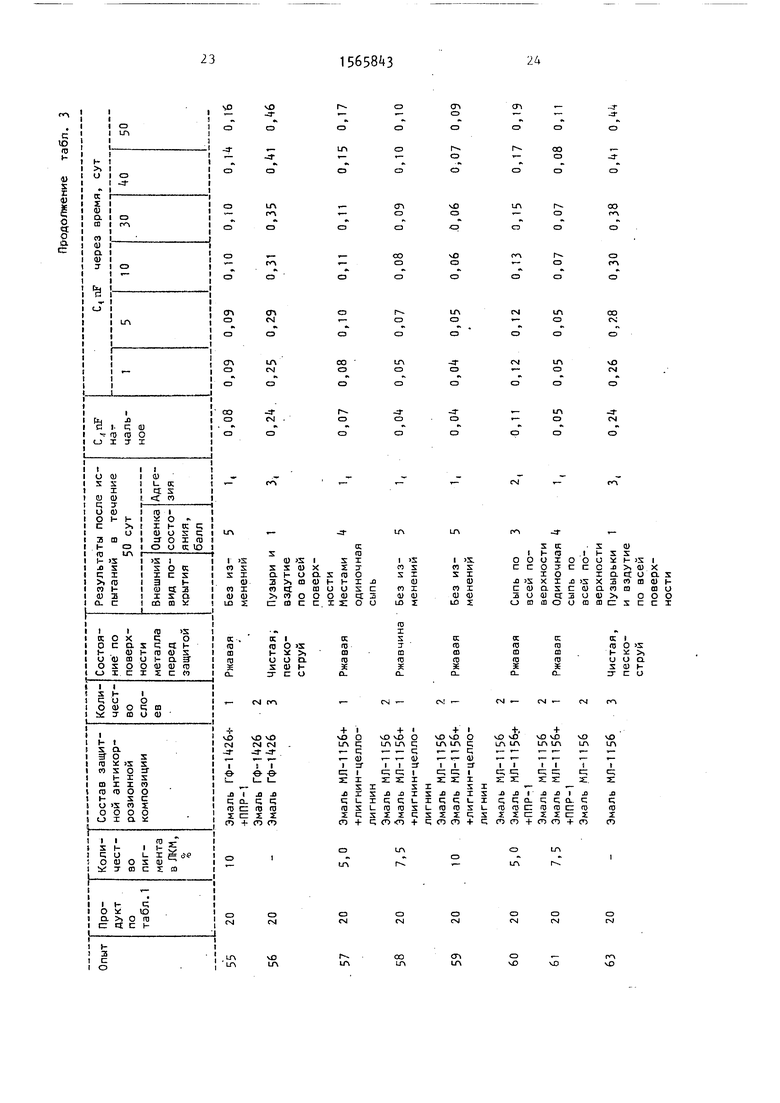

Трафарет изготавливают из прозрачного материала (оргстекла), на который наносят сетку, делящую поверхность образца на квадраты размером 5 5 мм. Размеры трафарета должны соответствовать размерам образца (результаты оценки внесены в табл. 3)

Одновременно проводят оценку изменения защитных свойств покрытия на образцах электрохимическим методом по изменению характера частотной зависимости емкости образцов в модельных электролитах. Сущность метода заключается в периодическом измерении емкости С и тангенса угла диэлектрических потерь с помощью мостовой схемы переменного тока, величина С в этом случае является характеристикой состояния покрытия. Появление дефектов в пленке покрытия и нарушение сплошности приводят к увеличению С и росту ее зависимости от частоты.

Методика электрохимических исследований следующая. Отбирают по три образца с нанесенной лакокрасочной композицией (три - с целевым продуктом; три - с известным; три - вариант сравнения). Готовят модельный раствор 5%-ной уксусной кислоты, который заливают в электролитические

71

ячейки с Рабочими поверхностями испытуемых покрытий образцов (или рабочими электродами) служат участки поверхности образцов, образующие дно стакана диаметром 35 мм. Вспомогательным электродом служит электрод из пластины. Вспомогательный электрод опускают в стакан с электролитом. Не допускается касание электродом поверхности образца. Расстояние между электродом и поверхностью образца должно быть 1 мм„ Собранную электролитическую ячейку подключают в электролитическую цепь с. помощью двух контактов. Один контакт осуществляется через вспомогательный эпектрод. Второй контакт подключают к защищен юму от покрытия участку образца.

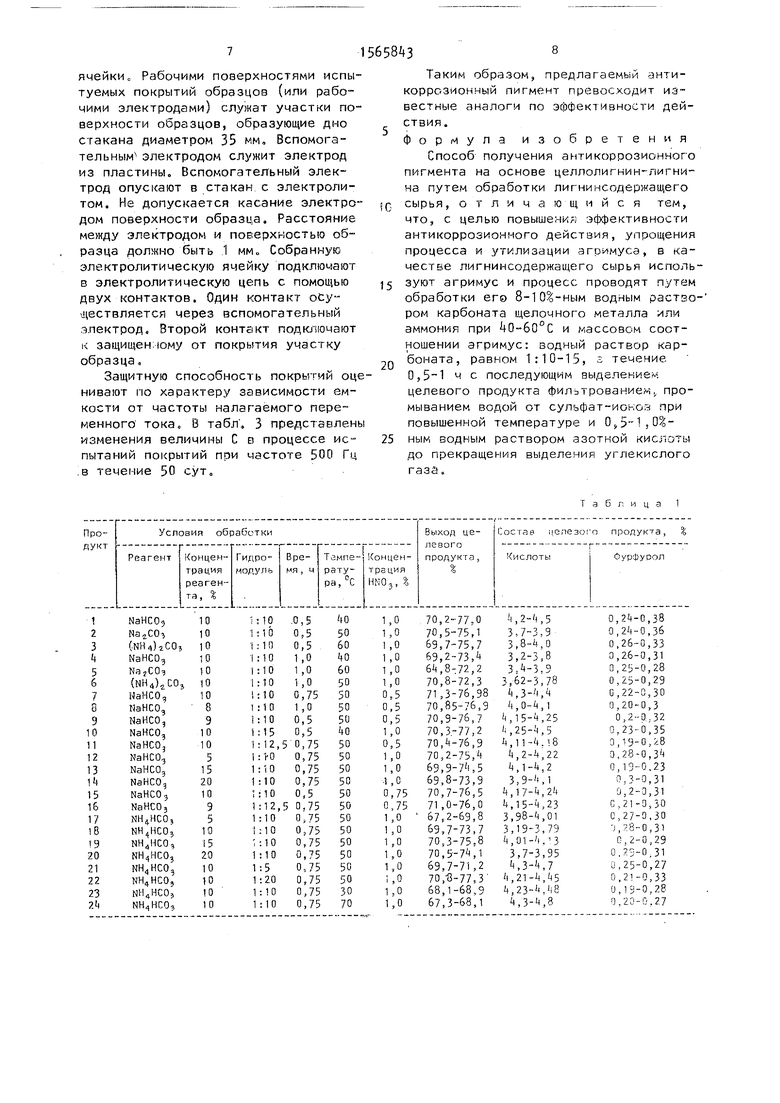

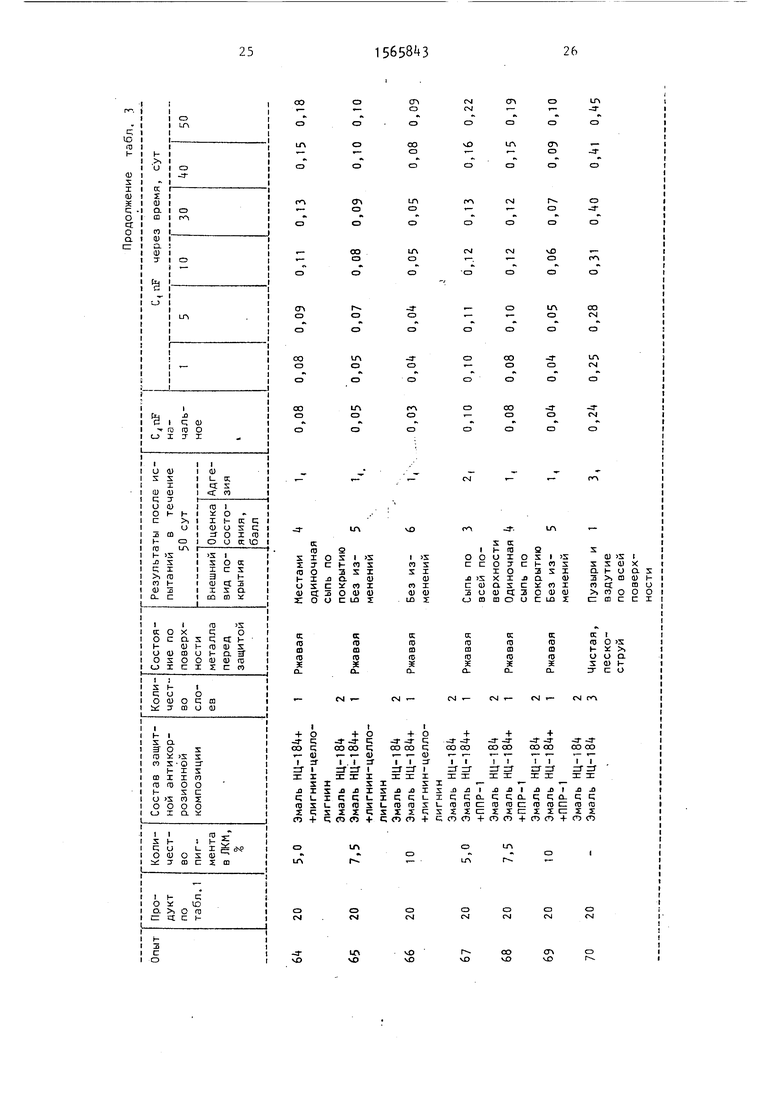

Защитную способное ь покрытий оце нивают по характеру зависимости емкости от частоты налагаемого переменного тока. В табл. 3 представлены изменения величины С в процессе испытаний покрытий пои частоте 500 Гц в течение 50 сут„

С

Таким образом, предлагаемый -антикоррозионный пигмент превосходит известные аналоги по эффективности действия. Формула изобретения

Способ получения антикоррозионного пигмента на основе целлолигнин-лигнина путем обработки лигнинсодержащего сырья, отличающийся тем, что, с целью повышения эффективности антикоррозионного действия, упрощения процесса и утилизации агоимусэ, в качестве лигнинсодержащего сырья используют агримус и процесс проводят путем обработки его 8-10%-ным водным ОЗСТЕО- ром карбоната щелочного металла или аммония при 40-60°С и массовом соотношении агримус: водный раствор карбоната, равном 1:10-15, - течение 0, ч с последующим выделением целевого продукта Фильтрованием, промыванием водой от сульфат-иоьоч при повышенной температуре и 0S5 1S0%- ным водным раствором азотной кислоты до прекращения выделения углекислого газа.

15

20

25

Продолжение табл. 1

Эмаль ПФ-218ГСЧ- 1 +лигпин-целлоЛЙГпин

Эмаль ПФ-218ГС Эмаль ПФ-218ГС+

+лигнин-целлолигнин

Эмаль ПФ-218ГС Эмаль ПФ-218ГС+

+лигнин-целлолигнин

Эмаль ПФ-218ГС Эмаль ПФ-218 ГС+ 1

+ППР-1

Эмаль ПФ-218ГС Эмаль ПФ-218.ГС+

+ППР-1

Эмаль ПФ-218 НС

10 Эмаль ПФ-Л8ГС+ +ППР-1

Эмаль ПФ-218ГС Эмаль ПФ-218ГС

Эмаль ПФ-115+ кпигнин-целло- лигнин Эмаль ПФ-115

1,0,070,070,070,90,100,130,16

1,0,050,0505060,080,090,090,10

1,0,,050,050,060,090,090,10

,100,100,11О,И0,180,220,23

«

1(0,080,080,090,100,110,150,17

,050,050,070,100,100,100,11

3,0,210,250,270,300,380,400,44

1f0,080,080,090,110,110,150,18

1,0,07 0,07 0,08 0,09 0,11 О,И 0,16

1,0,05 0,06 0,06 0,07 0,10 0,12 0,14

240,11 0,11 0,12 О,И 0,17 0,22 0,24

0,09 0,09 0,10 0,12 0,16 0,11

ст

ЦП

со

.t- 4jj

1,0,06 0,07 0,08 0,08 0,21 0,13 0,16

3,0,22 0,26 0,26 0,28 0,33 0,39 0,45

1,0,07 0,07 0,08 0,08 0,10 0,11 0,13

1,0,04 0,04 0,05 0,07 0,09 0,10 0,12

Эмаль ХС-413

1,0,05 0,05 0,06 0,08 0,11 0,13 0,15

0,05 0,05 0,06 0,08 0,10 0,14

0,25 0,26 0,28 0,33 0,40 0,44

«л

OS

л со

-еOJ

1,0,09 0,10 0,11 0,13 0,15 0,17 0,19

1,0,07 0,08 0,10 0,10 0,11 0,14 0,17

0,05 0,07 0,07 0,09 0,10 0,11 0,14

1,0,09 0,10 0,10 0,14 0,15 0,18 0,20

сыпь

лигнин Эмаль ЭП-755

0,12 0,12 0,13 0,15 0,18 0,20 0,22

чл о

(Л 00

ъо

1,0,05 0,06 0,09 0,10 0,10 0,11 0,12

0,24 0,26 0,28 0,31 0,40 0,41 0,45

1,0,04 0,04 0,04 0,05 0,08 0,09 0,10

1,0,03 0,03 0,04 0,04 0,Об 0,07 0,08

1,0,02,0,020,020,030,030,050,07

1,0,060,060,060,070,080,100,10

1,0,050,050,050,060,070,080,09

1,0,040,040,050,060,080,08 0,08

1,

0,10 0,11 0,13 0,14 0,16 0,18 0,20

0,09 0,09 0,ОЭ 0,11 0,12 0,17 0,18

1,0,08 0,08 0,09 0,10 0,11 0,15 0,17

1,0,06 0,07 0,08 0,08 0,10 0,13 0,14

N3 ГО

0,10 0,11 0,3 0,15 0,17 0,19 0,21

1,0,09 0,10 0,12 0,12 0,18 0,18 0,19

Авторы

Даты

1990-05-23—Публикация

1987-08-27—Подача