Изобретение относится к деформационной термической обработке металлов и может быть использовано в черной металлургии при производстве труб из легированных сталей с повышенным содержанием углерода.

Цель изобретения - улучшение качества путем снижения температурных напряжений.

Нагрев легированной и высокоуглеродистой трубной заготовки до 500- 550°С осуществляется в две стадии с режимом, обуславливающим снижение температурных напряжений до допустимых пределов путем регламентации следующих параметров: на первой стадии - по температуре печи - в пределах 600-700°С, по температурному перепаду между печью и металлом до 700°С и ограничением процесса нагрева в подогревательной печи до температуры.

металл 200 350°С; на второй стадии - по температурному перепаду в пределах 600-700°С между печью и металлом, без регламентации и ограничения температуры печи.

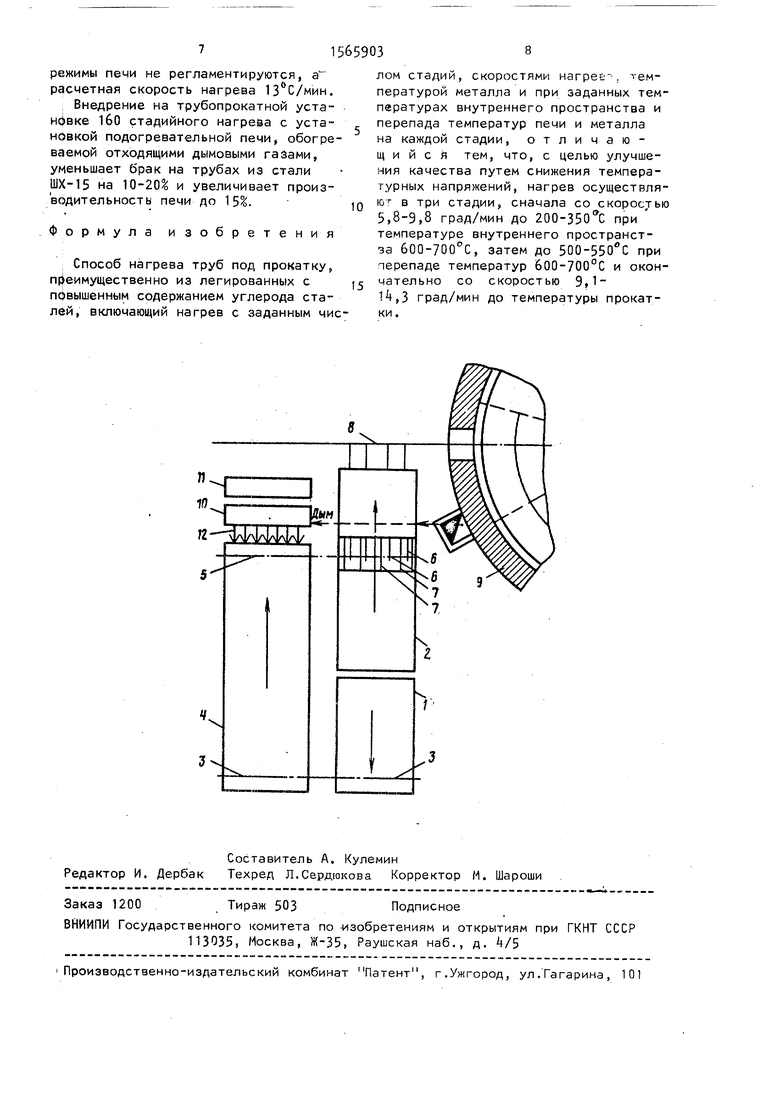

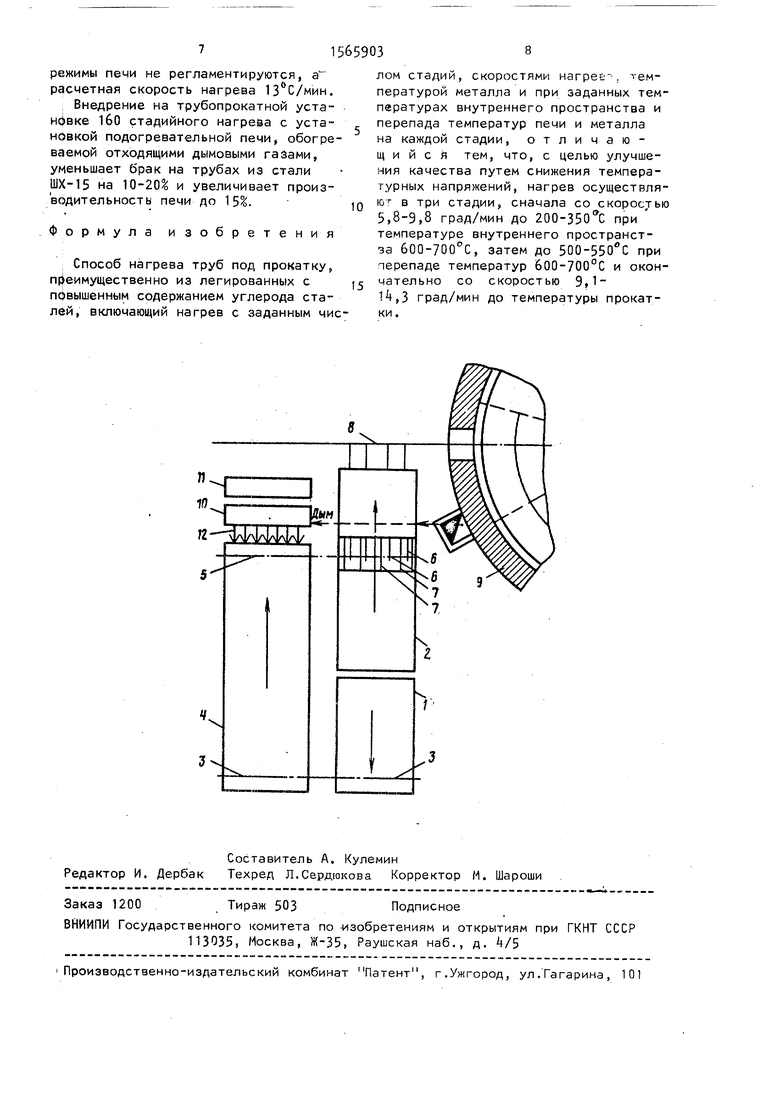

На чертеже изображена схема обработки по предлагаемому способу.

Пакеты заготовки подаются краном на загрузочный стол 1, имеющий уклон к рольгангу 3. По рольгангу 3 заготовка поступает в подогревательную печь 4 и, перемещаясь с подогревом в печи, поступает на рольганг 5. По этому рольгангу заготовка транспортируется в разрез стола 2 и укладывается перекладывателем 6 на стол 2. При работе без подогревательной печи 4 рольганг 5 под столом 2 закрывается перекрывателями 7, а заготовка загружается на этот стол. С загрузочного стола 2 заготовка скатывается

ел

сг

СЛ

со

:о

на рольганг 8 и подается в печь 9 загрузочной машиной. По данной схеме печь k в любое необходимое время мо- жфт вводиться в работу или быть остановленной с осуществлением холодного всада заготовки в печь 9.

Теплоносителем для печи 4 служит дымовоздушная смесь с температурой 900-1000°С. Эжектирующей средой служит вентиляторный воздух 11 с давлением Р 10 кПа и температурой 300 С. Воздух эжектирует отходящий дым из печи 9 окончательного нагрева по каналу 10 и через семь вводов 12, поступает в рабочее пространство печи k. Подача (просасывание) дымовых газов через подогревательную печь может осуществляться с помощью эксгаустера, устанавливаемого на выходе дымовой смеси из подогревательной печи„ Предлагаемыми режимами решается проблема снижения температурных напряжений в металле до допустимых значений в условиях ускорения нагрева на второй стадии. На третьей стадии действуют скоростные высокотемпературные режимы нагрева. В результате достигается снижение брака труб и обеспечивается высокая производительность комплекса. Подогревательная печь - основная печь на всем сортаменте, включая легированные и высокоуглеродистые стали. Устраняются потери производительности на смене тепловых режимов при изменении марочного состава заготовки за счет введения подогревательной печи на первой низкотемпературном стадии.

Снижение температуры печи на стадии замедленного нагрева с холодным йсадом заготовки до 600-700°С с целью снижения брака, вызываемого температурными напряжениями в поверхностном Слое металла из легированных и высокоуглеродистых сталей, ограничение стадии замедленного нагрева достижением температуры металла 200-350°С для обеспечения повышения скорости нагрева на последующих стадиях, а так «е введение стадии нагрева регламенти рованного по температурному перепаду между печью и металлом, режимы которой обеспечивают снижение температурных напряжений до допустимых значений при осуществляемом повышении скорости нагрева являются существенными отличиями предлагаемого способа от извест ного.

5

0

5

0

5

0

0

5

5

На основе созданных отличиГ режима возникают новые дополнительные свойства трехстадийного нагрева: возможность использовать на первой стадии подогревательную низкотемпературную печь, работающую на отходящих ды- човых газах основной печи, изолировав три этом режим данной стадии от влияния лучистых и конвективных потоков основной печи, а также сочетать трех- стадийный нагрев легированных и высо- оуглеродистых сталей с режимами наг- пева других сталей без перерыва на смену режимов, требующихся на действующих печах.

В трехстадийном нагреве первая стадия может оперативно выводиться из потока с прямым всадом заготовки в основную печь или использоваться для повышения скорости нагрева на другом марочном сортаменте.

Предлагаемый трехстадийный нагрев осуществляют следующим образом.

На начальной низкотемпературной стадии проводят минимальный период замедленного нагрева заготовки до tMgT 200-350°С с ограниченной температурой печи 600-700°С, причем скорость нагрева при этом составляет 5,8-9,8 С/мин. На второй стадии проводят регламентированный перепад температур печи и металла 600-700°С с нагревом заготовки до 500 550°С, скорость нагрева при этом повышается до 7 ,,0°С/мин. На завершающей стадии осуществляют ускоренный нагрев металла до температуры прокатки со скоростью ,3°С/мин.

Нагрев металла на начальной низкотемпературной стадии с замедленной скоростью осуществляется на максимально допустимых температурах печи, обеспечивающих требуемое ограничение температурных напряжений. Продолжительность этой стадии ограничена достижением температуры металла 200-350°С, так как нагрев до более высоких температур с граничным порогом 500-550°С при температуре печи 600-700°С приводит к многократному снижению скорости нагрева и увеличению времени данной стадии. Выбор данной температуры нагрева металла не приводит к существенному увеличению времени нагрева на данной стадии, а также позволяет использовать в качестве теплоносителя отходящие дымовые газы основной печи 9 и нагрев на данной стадии производить в комплектной (маневренной) подогревательной печи k, Такую печь можно оперативно выводить из потока при нагреве сталей, не требующих ограничений температуры, в случае, если не требуется высокая производительность (на малых диаметрах заготовки). Применение меньших температур металла (ниже 200°С) приводит к необоснованному снижению температуры печи на промежуточной стадии, которая ограничивается интервалом перепада температур печи и металла 600-700°С с учетом допустимой величины температурных напряжений.

Температура печи на регламентированной стадии (t рс ) с целью повышения скорости нагрева увеличивается до допустимых по температурному перепаду значений, определяемых зависимостью:

15

t

мет

+(600-700°С),

где t

мет

- температура металла после первой начальной стадии нагрева (200-350°С);

600-700 С - допустимый перепад температуры печи и металла. , С учетом более высоких температур регламентированная стадия нагрева может быть реализована в первой зоне (зона всада) основной печи 9 скоростного нагрева. Нагрев заготовки в завершающей стадии осуществляется в ускоренном режиме в печи с соответствующими характеристиками высокотемпературного напора. Скоростной нагрев в такой печи со скоростью 14,3°С/мин осуществляется до зон выдержки (выравнивания температуры заготовки по сечению) и выдачи металла.

Пример . Трехстадийный Hai- рев трубной заготовки из легированных и высокоуглеродистых сталей проводят на трубопрокатной установке 160. В целях экономии топлива и повышения производительности начальная стадия низкотемпературного (замедленного) нагрева осуществляется в низкотемпературной подогревательной печи k Промежуточная стадия, регламентированная по температурному перепаду, осуществляется в зоне всада кольцевой печи 9. Завершающая стадия ускоренного нагрева осуществляется в последующих зонах кольцевой печи.

Трехстадийный нагрев с использованием нагревательной печи, зоны го

ожиьеом

1565903

рячего всада и последующих зо« кольцевой печи применяется для нагрева трубной заготовки легированных и высокоуглеродистых сталей. Для других сталей, не требущих ограничений по температурным напряжениям, нагрев осуществляется в кольцевой печи с прямого всада или с подогревом в печи k. 0 В варианте трехстадийного нагрева для осуществления подогрева металла до t и,„ 200-350°С используют механизиW П Л 1

рованную печь длиной 10-12 м, расположенную вблизи кольцевой печи 9 окон5 чательного (скоростного) нагрева.

Способ изготовления труб, включающий многостадийный нагрев катаной заготовки и ее прокатку на граничных значениях характеризуют следующие па0 раметры.

Максимальные режимы по регламентированным параметрам следующие. На первой стадии (в подогревательной пе5

0

0

чи) температуры металла tM 20 С, t|| 350°C и tne4 700°C; нагреваемая

заготовка диаметром 110 мм и длиной 2,5 м из стали ШХ-15 расчетное время мин; скорость нагрева С 9,75°С/мин. На второй стадии (1 зона кольцевой печи) температуры металла t 3 0-350°С и t1; 550°C,oa температура печи tпеч 950-1000 С; температурный перепад 600-б50°С. В третьей зоне (в кольцевой печи) осуществляют нагрев до температуры про- катки (оцепивается по температуре прошивки, включающей разогрев в процессе деформации на 30-50 С); при этом температуры заготовки tj, 550 С и tjl| - 1150°С (по температуре прошивки) , температурные режимы печи не регламентируются, расчетная скорость нагрева С Й,3°С/мин.

5

0

Минимальные режимы по регламентированным параметрам следующие. На первой стадии (в подогревательной печи) температуры металла tj, 20°С, tjj 200°С и tnetr до 600 С; нагреваемая заготовка диаметром 170 мм и длиной 3000 мм из стали ШХ-15; время нагрева 31,0 мин; С 5,8вС/мин. На второй стадии (1 зона кольцевой печи) температуры металла t M и tw - 500 С, а температурный перепад 700°С, при этом температура печи 900°С. В третьей зоне в кольцевой печи) температура заготовки 500°С, температура прошивки 1130°С, при этом

режимы печи не регламентируются, а расчетная скорость нагрева 13°С/мин. Внедрение на трубопрокатной установке 160 стадийного нагре&а с установкой подогревательной печи, обогреваемой отходящими дымовыми газами, уменьшает брак на трубах из стали ШХ-15 на 10-20% и увеличивает производительность печи до 15%.

Формула изобретения

Способ нагрева труб под прокатку, преимущественно из легированных с повышенным содержанием углерода сталей, включающий нагрев с заданным чис

5

лом стадий, скоростями нагрее, температурой металла и при заданных температурах внутреннего пространства и перепада температур печи и металла на каждой стадии, отличающийся тем, что, с целью улучшения качества путем снижения температурных напряжений, нагрев осуществляют в три стадии, сначала со скоростью 5,8-9,8 град/мин до 200-350 С при температуре внутреннего пространства 600-700°С, затем до 500-550вС при перепаде температур и окончательно со скоростью 9,1- Й,3 град/мин до температуры прокатки .

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1992 |

|

RU2020006C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ МАРТЕНСИТНОГО КЛАССА И ДЕФОРМАЦИОННО-ТЕРМИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2474623C1 |

| Стан для горячей прокатки сортового упрочненного проката | 1990 |

|

SU1726077A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ ЛЕГИРОВАННОЙ ПРУЖИННОЙ СТАЛИ | 2005 |

|

RU2296017C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИРОКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ ВЫСОКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2004 |

|

RU2277128C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2009 |

|

RU2401706C1 |

| СПОСОБ НАГРЕВА СТАЛЬНЫХ ЗАГОТОВОК ИЗ УГЛЕРОДИСТЫХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ ПОД ПРОКАТКУ | 2000 |

|

RU2184786C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬСОВ НИЗКОТЕМПЕРАТУРНОЙ НАДЕЖНОСТИ | 2015 |

|

RU2601847C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2009 |

|

RU2401168C1 |

| Способ нагрева заготовок под прокатку | 1990 |

|

SU1768654A1 |

Изобретение относится к деформационной термической обработке металлов и может быть использовано в черной металлургии при производстве труб из легированных и с повышенным содержанием углерода сталей. Цель изобретения - улучшение качества путем снижения температурных напряжений. Для этого нагрев перед прокаткой осуществляют в три стадии

сначала со скоростью 5,8 - 9,8 град/мин до 200 - 350°С в печи с температурой внутрипечного пространства 600 - 700°С, затем до 500 - 550°С с перепадом температур печи и металла 600 - 700°С, и окончательно со скоростью 9,1 ÷ 14,3 град/мин до температуры прокатки. 1 черт.

| Данилов Ф.А., Глейберг А.З., Балакин В.Г | |||

| Горячая прокатка и прессование труб | |||

| - М.: Металлургия, 1972, с, 159-160 | |||

| Авторское свидетельство СССР № 1218537, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-05-23—Публикация

1988-08-01—Подача