315

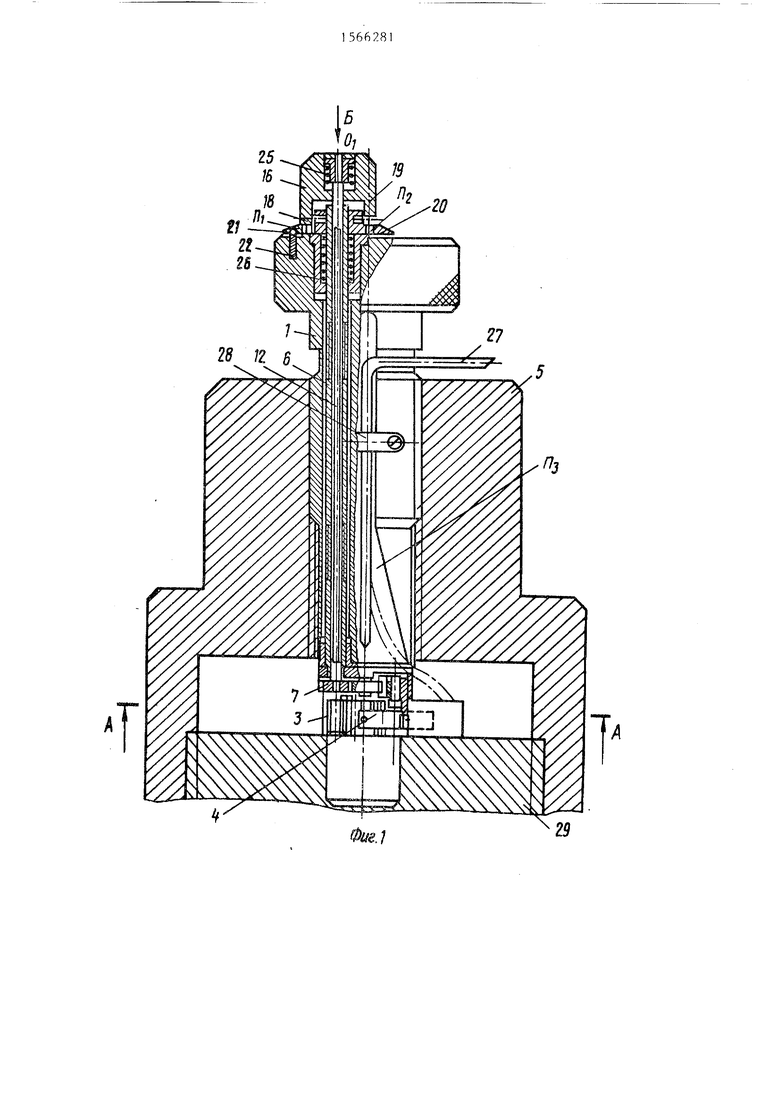

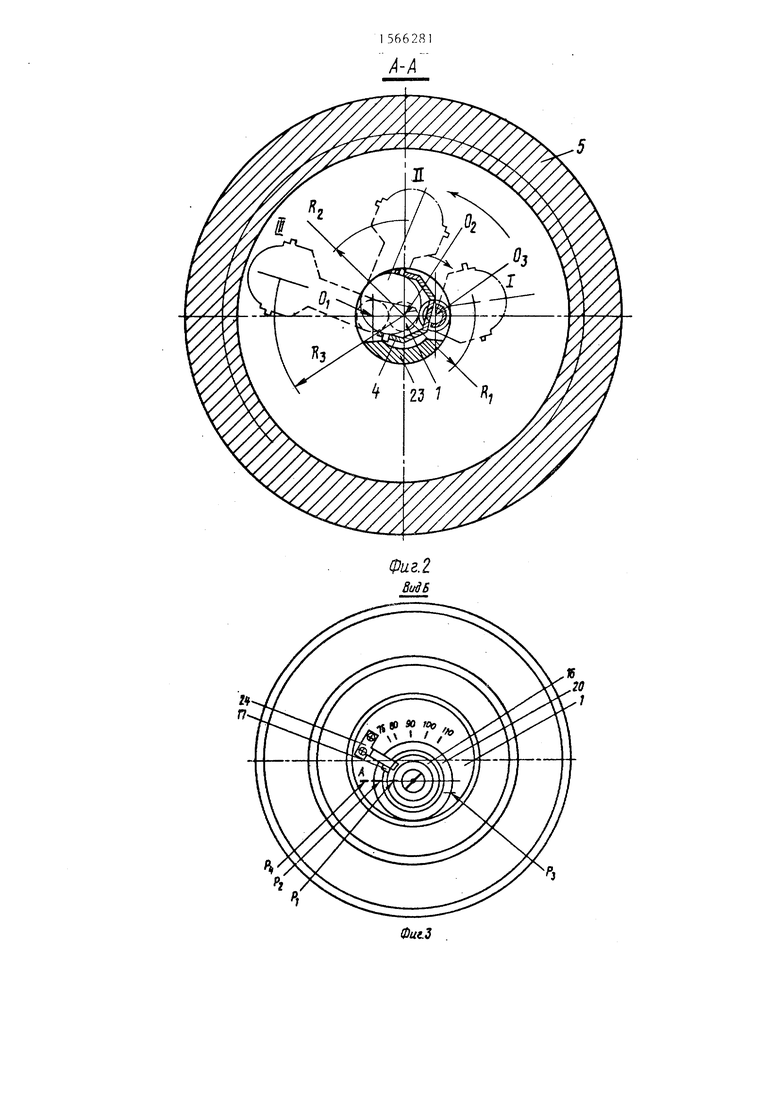

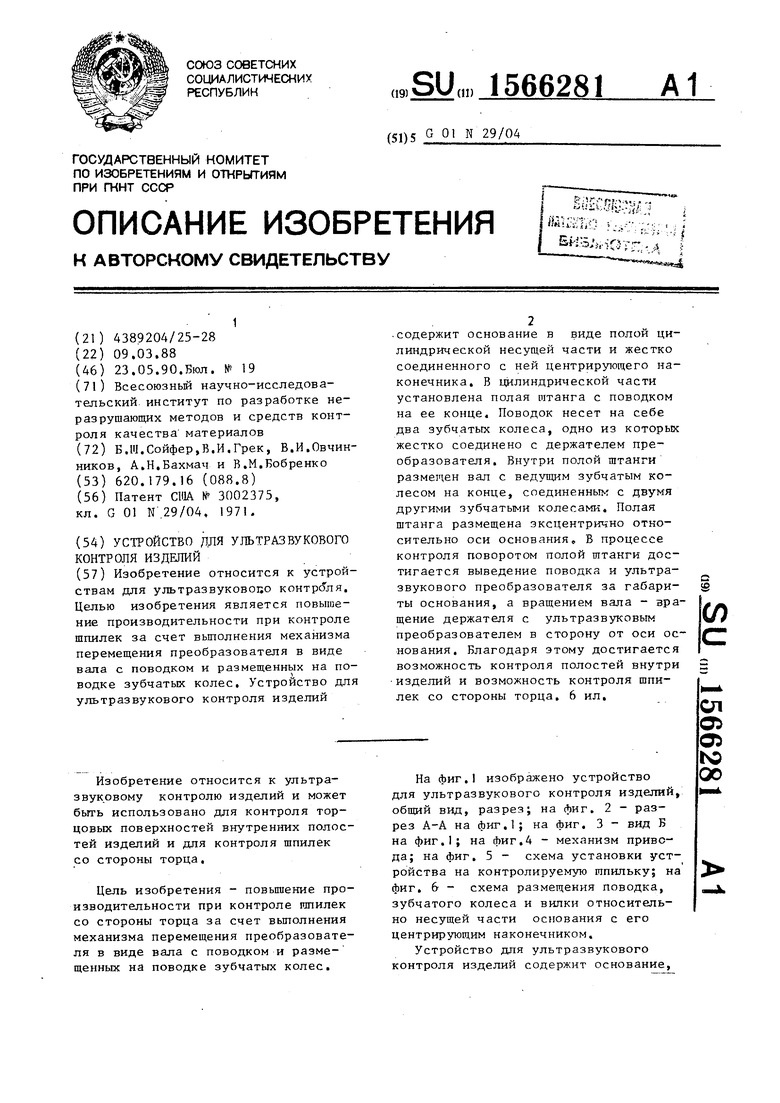

выполненное в пидс. соединенных между собой полой цилиндрической несущей чпсти 1 и центрирующего наконечника 2, соединенные с основанием ультразвуковой преобразователь 3, его держатель 4 в виде вилки, жестко соединенную с основанием с помощью резьбы, (не обозначена) установочную насадку 5, и механизм перемещения преоб- разователя 3, выполненный в виде размещенной внутри несущей части 1 основания соосно с ней полой штанги 6, жестко соединенного с ней поводка 7, жестко укрепленных на теле двух осей 8 и 9, установленного на оси 8 полого зубчатого колеса 10, подпружиненного относительно поводка 7, установленного на оси Ч промежуточного зубчатого колеса 11 и размещенного внут- ри попой штанги 6 вала 12 с закрепленным на его конце ведущим зубчатым копесом 13, зубчатые колеса 10,11 и 13 зацеплены друг с другом, а полое зубчатое колесо 10 жестко соединено с держателем 4.

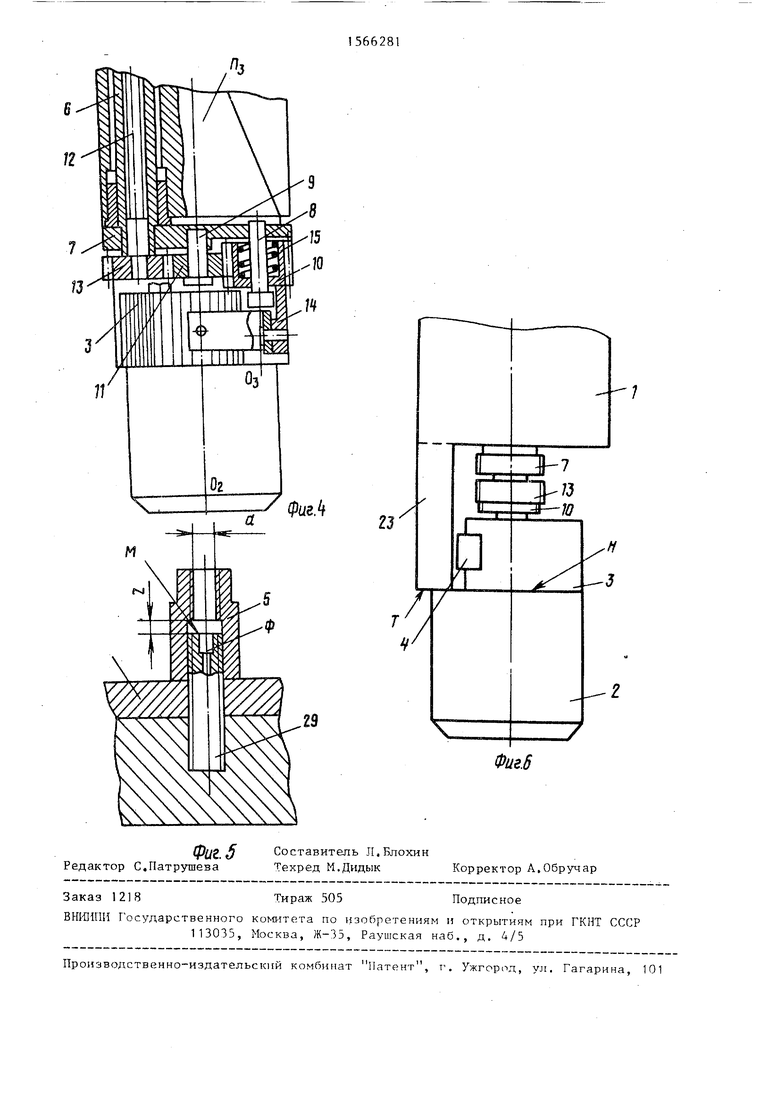

Кроме того, устройст о для ультразвукового контроля изделий содержит кронштейн 14, соединяющий полое зубчатое колесо, 10 с держателем 4,пру- жину 15, подпружинивающую полое зубчатое колесо 10 и преобразователь 3 относительно поводка 7, ручку 16 управления с риской Р( , упор 17 ручки 16 управления, выступ 18 ручки 16 уп равления, установочные винты 19,фланец 20, соединенный с полой штангой 6 с помощью установочных винтов 18, фиксирующий шарик 21 с прулиной 22, сегмент 23, жестко соединяющей меж- ду собой полую цилиндрическую несущую часть 1 с центрирующим наконечником 2, стопор 24, соединенный с несущей частью 1, пружину 25,подпружинивающую ручку 16 управления отно- сительно вала 12, пружину 26,подпружинивающую полую штангу 6 относительно несущей части 1, кабель 27 и скобу 28, соединяющую кабель 27 с несущей частью 1.

На фланце 20 выполнены пазы n,,n2 и риски Pt, Рэ на несущей части 1 нанесена риска Р , а внутри несущей части 1 выполнен паз ГЦ,

Позицией 29 обозначена контроли

руемая гапилька.

Устройство для ультразвукового

контроля изделий работает следующим образом.

, 0 $ Q

5

В исходном положении устройство арретировано (о чем свидетельствует совпадение трех рисок Р(, Р и Р4), при -этом стопор 24 соприкасается с упором 17 ручки 16 управления, а ее выступ 18 входит в паз II, фланца 20, и в одной из его лунок (не обозначены) находится фиксирующий шарик 21, преобразователь 3 расположен в поперечном пазе (не обозначен) несущей части 1 и прижимается пружиной 15 к внутренней торцовой поверхности центрируюшего наконечника 2,установочные винты 19 фиксируют фланец 20 относительно полой штанги 6.

В таком положении вращение ручки 16 управления вокруг своей оси (0) невозможно, так как ее вращению в одну сторону препятствует стопор 24 (фиг.2), а вращение в другую сторону также невозможно (фиг.1 и 3), так как ручка 16 управления входит в зацепление с Фланцем 20 полон оси 6, поводок 7 которой при вращении против часовой стрелки (на фиг. 3 - по часовой) упирается в сегмент 23 основания.

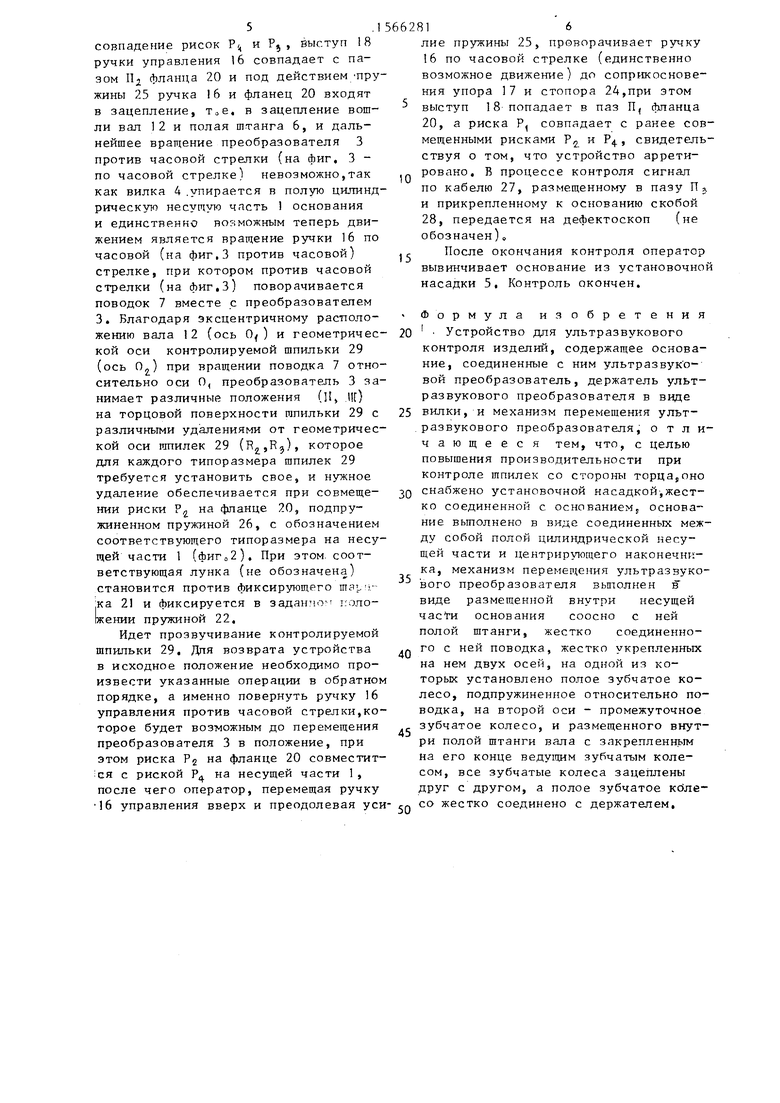

Перед началом контроля оператор устанавливает устройство на контролируемую шпильку 29, для чего ввинчивает несущую часть 1 основания в установочную насадку 5 до тех пор, пока сегмент 23 не упрется в торцовую поверхность контролируемой шпильки 29, при этом поверхность, к которой прижимается преобразователь 3, также находится в одной плоскости с торцовой поверхностью шпильки 29.

Единственно возможным движением ручки 16 является ее осевое перемещение вверх с последующим поворотом против часовой стрелки (фиг.1,2).При этом против часовой стрелки вращаются вал I2 с ведущим зубчатым колесом 13 и через зубчатое колесо 11, установленное на оси 9, и полое зубчатое колесо 10, установленное на оси 8, проворачивает относительно оси 8 (Од) кронштейн 14 с вилкой 4 и преобразователем 3, т.е„ преобразователь 3 выводится из несущей части 1 на торцовую поверхность контролируемой шпильки 29, к которой прижимается пружиной 15. При этом фиксирующий шарик 21 удерживает от вращения полую штангу 6 с поводком 7, При достижении преобразователем 3 положения, о котором свидетельствует

совпадение рисок Р,, и Р, , выступ 18 ручки управления 16 совпадает с пазом II2 фланца 20 и под действием пру- жины 25 ручка 16 и фланец 20 входят в зацепление, т0е. в зацепление вошли вал 12 и полая штанга 6, и дальнейшее вращение преобразователя 3 против часовой стрелки (на Лиг, 3 - по часовой стрелке) невозможно,так как вилка 4 упирается в полую цилиндрическую несущею часть 1 основания и единственно иомчожным теперь движением является вращение ручки 16 по часовой (нл фиг.З против часовой) стрелке, при котором против часовой стрелки (на Аиг.З) поворачивается поводок 7 вместе с преобразователем 3. Благодаря эксцентричному расположению вала 12 (ось 0 ) и геометрической оси контролируемой шпильки 29 (ось О.) при вращении поводка 7 относительно оси О, преобразователь 3 занимает различные положении (1, 1|) на торцовой поверхности шпильки 29 с различными удалениями от геометрической оси шпилек 29 (Р,К, которое для каждого типоразмера шпилек 29 требуется установить свое, и нужное удаление обеспечивается при совмещении риски Р2 на фланце 0, подпружиненном пружиной 26, с обозначением соответгтвующего типоразмера нл несущей части 1 (фиг02). При этом соответствующая лунка (не обозначена становится против Аиксируюшгго mi (ка 21 и фиксируется в задан- т ло- Ькении пружиной 22.

Идет прозвучивание контролируемой шпильки 29. Для возврата устройства в исходное положение необходимо произвести указанные операции в обратном порядке, а именно повернуть ручку 16 управления против часовой стрелки,которое будет возможным до перемещения преобразователя 3 в положение, при этом риска Р2 на фланце 20 совместится с риской Р4 на несущей части 1, после чего оператор, перемещая ручку 16 управления вверх и преодолевая усилие пружины 25, проворачивает ручку 16 по часовой стрелке (единственно возможное движение) до соприкосновения упора 17 и стопора 24,при этом выступ 18 попадает в паз П( Лланца 20, а риска Pt совпадает с ранее совмещенными рисками РЈ и Рц. , свидетельствуя о том, что устройство арретиров лно, В процессе контроля сигнал по кабелю 27, размещенному в пазу Пг и прикрепленному к основанию скобой 28, передается на дефектоскоп (не обозначен) „

После окончания контроля оператор

5

вывинчивает основание из установочной насадки 5. Контроль окончен.

Формула изобретения

0Устройство для ультразвукового

контроля изделий, содержащее основание, соединенные с ним ультразвуковой преобразователь, держатель ультразвукового преобразователя в виде

5 вилки, и механизм перемещения ультразвукового преобразователя, отличающееся тем, что, с целью повышения производительности при контроле шпилек со сюроны торца,оно

о снабжено установочной насадкой,жестко соединенной с основанием, основание выполнено в виде соединенных между собой полон цилиндрической негущей части и центрирующего наконечника, механизм перемещения ультразвукового преобразователя выполнен в виде размещенной внутри несущей части основания соосно с ней полон штанги, жестко соединенноQ го с ней поводка, жестко vкppплeнныx на нем двух осей, на одной из которых установлено полое зубчатое колесо, подпружиненное относительно поводка, на второй оси - промежуточное ,. зубчатое колесо, и размещенного внутри полой штанги вала с закрепленным на его конце ведущим зубчатым колесом, все зубчатые колеса зацеплены друг с другом, а полое зубчатое коле со жестко соединено с держателем.

So S t

и

Ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОД СКВАЖИННОГО НАСОСА | 2006 |

|

RU2368805C2 |

| Грузозахватное устройство | 1989 |

|

SU1751138A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2004 |

|

RU2271271C1 |

| Манипулятор | 1984 |

|

SU1194673A1 |

| Станок для намотки якорей коллекторных электрических машин | 1976 |

|

SU688962A1 |

| Лентопередвижной механизм | 1980 |

|

SU1303439A1 |

| Шагозадающее устройство к пружинонавивочному автомату | 1985 |

|

SU1301538A1 |

| ОБЛИЦОВОЧНЫЙ МАНИПУЛЯТОР | 1990 |

|

RU2023582C1 |

| Станок для намотки якорей коллекторных электрических машин | 1977 |

|

SU666616A1 |

| КОНВЕЙЕРНАЯ УСТАНОВКА ДЛЯ ПОДАЧИ ДЕРЖАТЕЛЕЙ ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ | 1991 |

|

RU2031063C1 |

Изобретение относится к устройствам для ультразвукового контроля. Целью изобретения является повышение производительности при контроле шпилек за счет выполнения механизма перемещения преобразователя в виде вала с поводком и размещенных на поводке зубчатых колес. Устройство для ультразвукового контроля изделий содержит основание в виде полой цилиндрической несущей части и жестко соединенного с ней центрирующего наконечника. В цилиндрической части установлена полая штанга с поводком на ее конце. Поводок несет на себе два зубчатых колеса, одно из которых жестко соединено с держателем преобразователя. Внутри полой штанги размещен вал с ведущим зубчатым колесом на конце, соединенным с двумя другими зубчатыми колесами. Полая штанга размещена эксцентрично относительно оси основания. В процессе контроля поворотом полой штанги достигается выведение поводка и ультразвукового преобразователя за габариты основания, а вращением вала - вращение держателя с ультразвуковым преобразователем в сторону от оси основания. Благодаря этому достигается возможность контроля полостей внутри изделий и возможность контроля шпилек со стороны торца. 6 ил.

Нс995

Фиг А

29

ФиЈ 5 Составитель Л.Блохин Редактор С.Патрушева Техред М.Дидык Корректор А.Обручар

Заказ 1218

Тираж 505

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113033, Москва, Ж-)5, Раушская нлб., д. /5

u

эи

7J Ю

и J

/

V

#toeЈ

Подписное

| Патент США № 3002375, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1990-05-23—Публикация

1988-03-09—Подача