Изобретение относится к подъемно- ранспортному оборудованию, а именно к онструкции грузозахватных устройств рикционного типа для штучных грузов, например валов, и может быть использовано при погрузочно-разгрузочных работах с помощью любых грузоподъемных машин

Известно грузозахватное устройство фрикционного типа, содержащее подвешиваемую на грузоподъемную машину траверсу, связанную с ней телескопическими направляющими и механизмом фиксации раму, и захватные лапы, шарнирно связанные с траверсой и рамой

Недостатком этого устройства являются его ограниченные эксплуатационные возожности. Такое устройство не может быть использовано для таких грузоподъемных машин как шарнирно-балансирныеманипу- ляторы и, кроме того его нельзя применить в тех случаях, когда требуется обеспечить кантование груза Применяемый в этом устройстве механизм фиксации служит упором для верхней части грузозахватного устройства, а так как при работе на шарнирно-ба- лансирных манипуляторах стрела идет вниз с силой, равной ее грузоподъемности, то такой механизм фиксации должен выдерживать ненужную для его функционирования силовую нагрузку

Наиболее близким к предлагаемому является грузозахватное устройство, содержащее навешиваемую на грузоподъемную машину головку, связанный с ней корпус, имеющий возможность вертикального перемещения, и установленные в нем механизм фиксации, передаточный механизм, связанный с захватными лапами и опорный элемент

Недостаток известного устройства состоит в его ограниченных эксплуатационных возможностях Такое устройство не обеспечивает кантования грузов Кроме того хотя такое устройство и может использоваться на манипуляторах, но в то же время оно не может быть применено на грузоподъемных машинах с канатной подвеской. Такие машины не могут приводить в действие его передаточный механизм, так как для этого грузоподъемная машина должна нажимать на него сверху

Цель изобретения - расширение эксплуатационных возможностей грузозахватного устройства путем обеспечения кантования в стесненных условиях

Поставленная цель достигается тем, что грузозахватное устройство, содержащее корпус, шарнирно закрепленную на одном его конце захватную лапу и жестко закрепленный на другом конце упорный орган, механизм поворота захватной лапы включающий горизонтально расположенный в корпусе толкатель один конец которого кинематически связан с верхним концом захватной лапы, и механизм фиксации рабочего положения захватной лапы, снабжено несущим органом, связанным с подъемным механизмом, связанной с ним вертикально расположенной штангой выполненной с го0 ризонтальным бтверстием на конце, в котором расположен первый конец толкателя, механизмом фиксации взаимного положения несущего органа и корпуса, выполненного с возможностью поворота

5 относительно штанги, и вертикальным пазом, при этом механизм пвоорота захватной , лапы включает установленные на толкателе барабан и жестко связанное с ним зубчатое колесо, расположенную в пазу корпуса рей0 ку для контакта с зубчатым колесом шарнирно закрепленный на верхнем конце упора угловой рычаг, выполненный с горизонтальной и вертикальной полками, связанный кинематически концом

5 горизонтальной полки с рейкой и концом вертикальной полки - с вторым концом толкателя, канат, охватывающий барабан, нижний конец которого закреплен на последнем, а верхний - на несущем элемен0 те При этом штанга выполнена с фигурным пазом, имеющим вертикально расположенные паралелльно друг другу ветки разной длины, связь несущего органа со штангой представляет собой кронштейн, жестко за5 крепленный одним концом на несущем органе, шарнирно закрепленный на втором конце кронштейна рычаг, а механизм фиксации взаимного положения несущего элемента и корпуса включает многоугольную

0 планку, шарнирно закрепленную в фигурном пазу штанги, и палец, жестко закрепленный на свободном конце рычага и расположенный в фигурном пазу с возможностью взаимодействия с многоугольной

5 планкой

Такое выполнение устройства позволяет использовать его на грузоподъемных машинах любого типа, как с канатной подвеской, так и на манипуляторах шарнир0 но-балансирного типа При этом устройство позволяет захватывать и транспортировать груз как в строго ориентированном горизонтальном положении, так и в наклонном и вертикальном положении при обеспечении

5 надежного его удержания в захватных лапах за счет сил трения

Кроме того, наличие фрикционного зажима позволяет уменьшить по сравнению с обычными клещевыми захватами расстояние от диаметра вала до концов захватных

лап. Выполнение одной из лап укороченной и клиновидной формы дает возможность производить захват валов из сплошной укладки, не раздвигая и не приподнимая тяжелые валы вручную, что часто имеет место на 5 машиностроительных заводах.

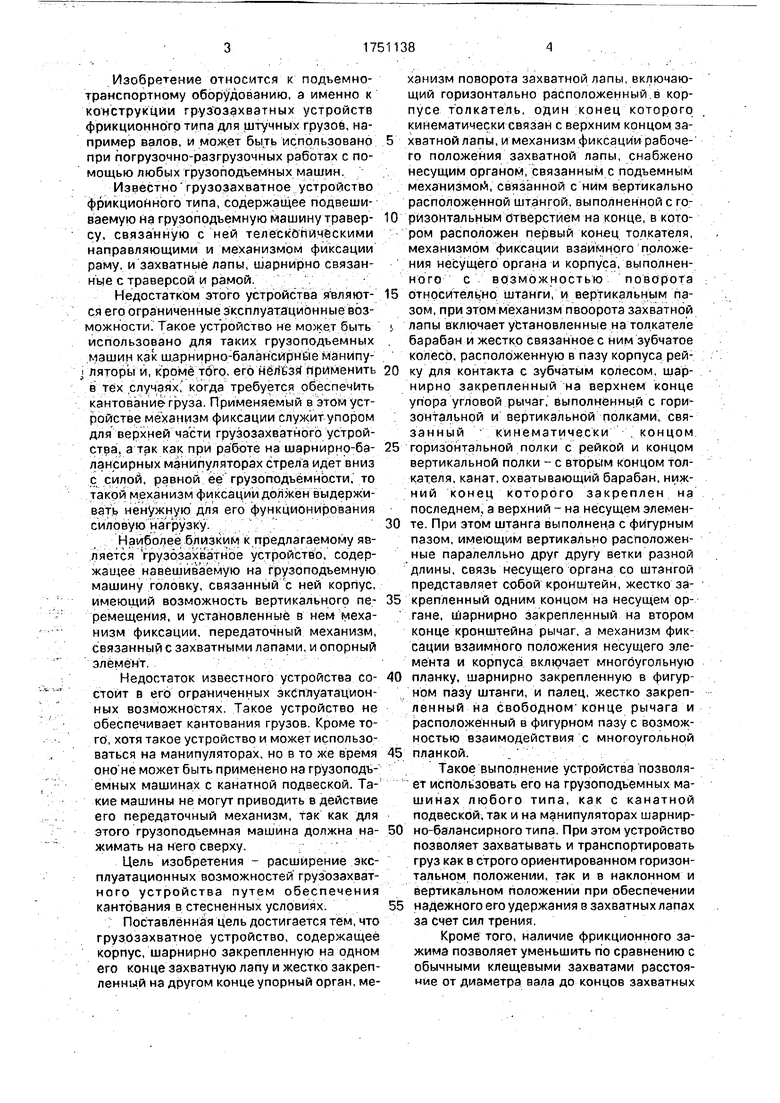

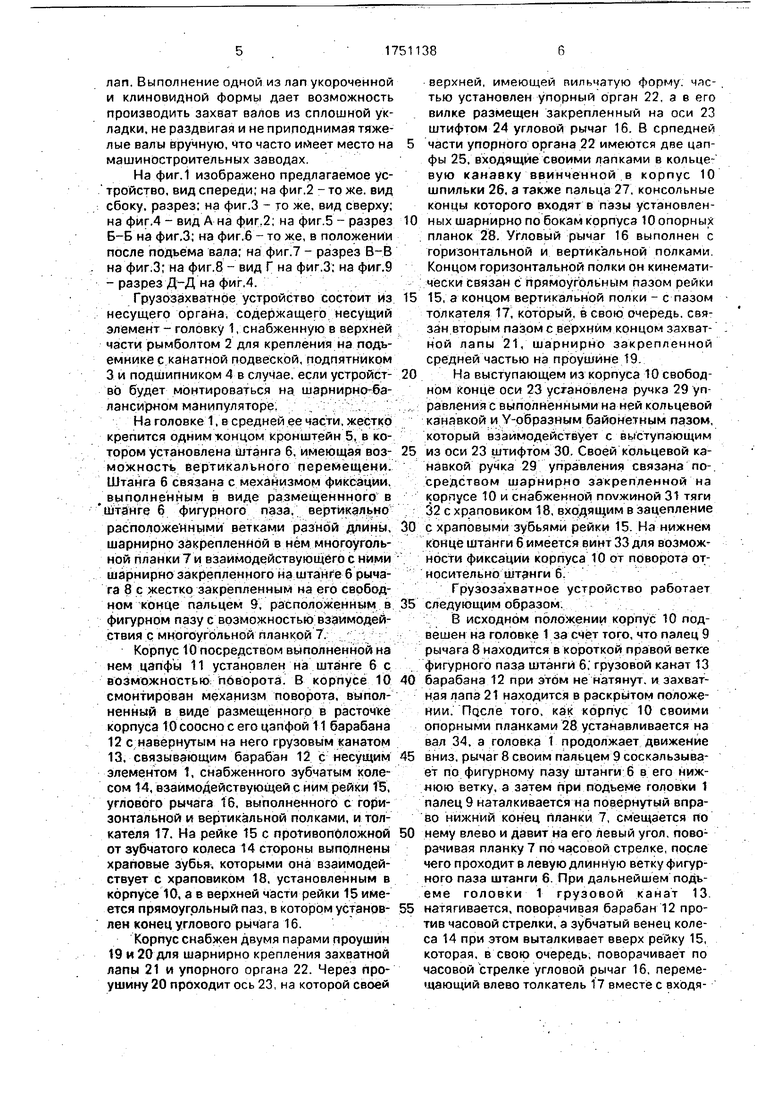

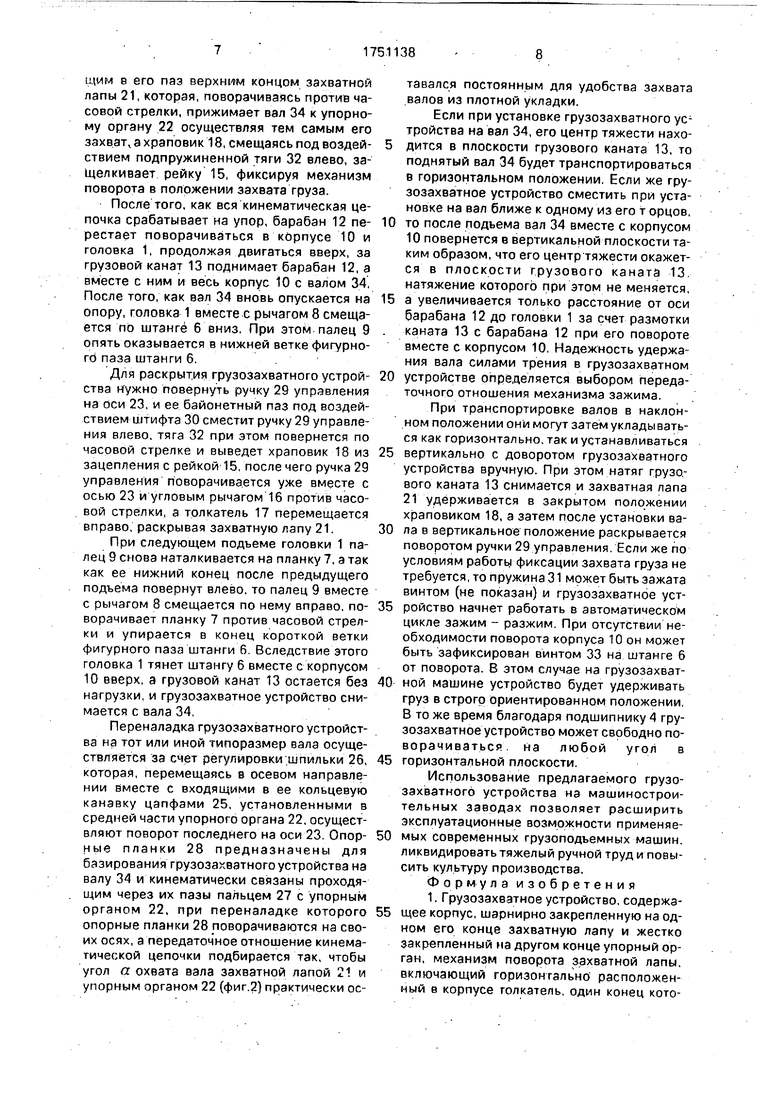

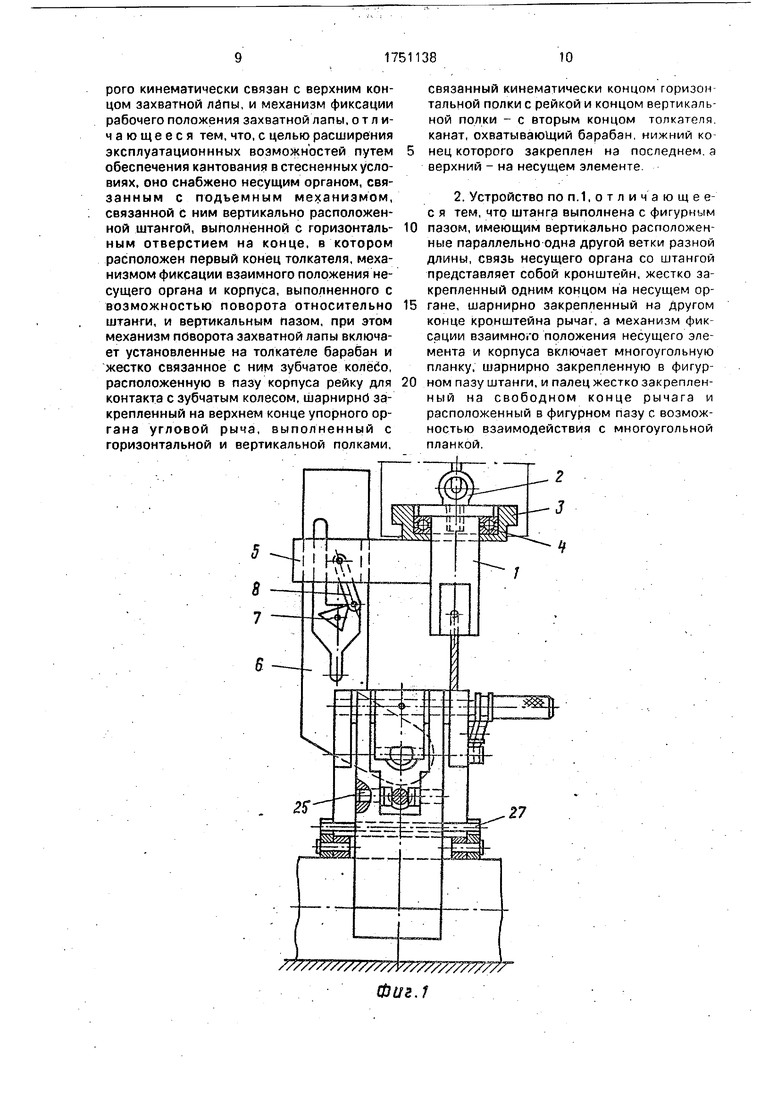

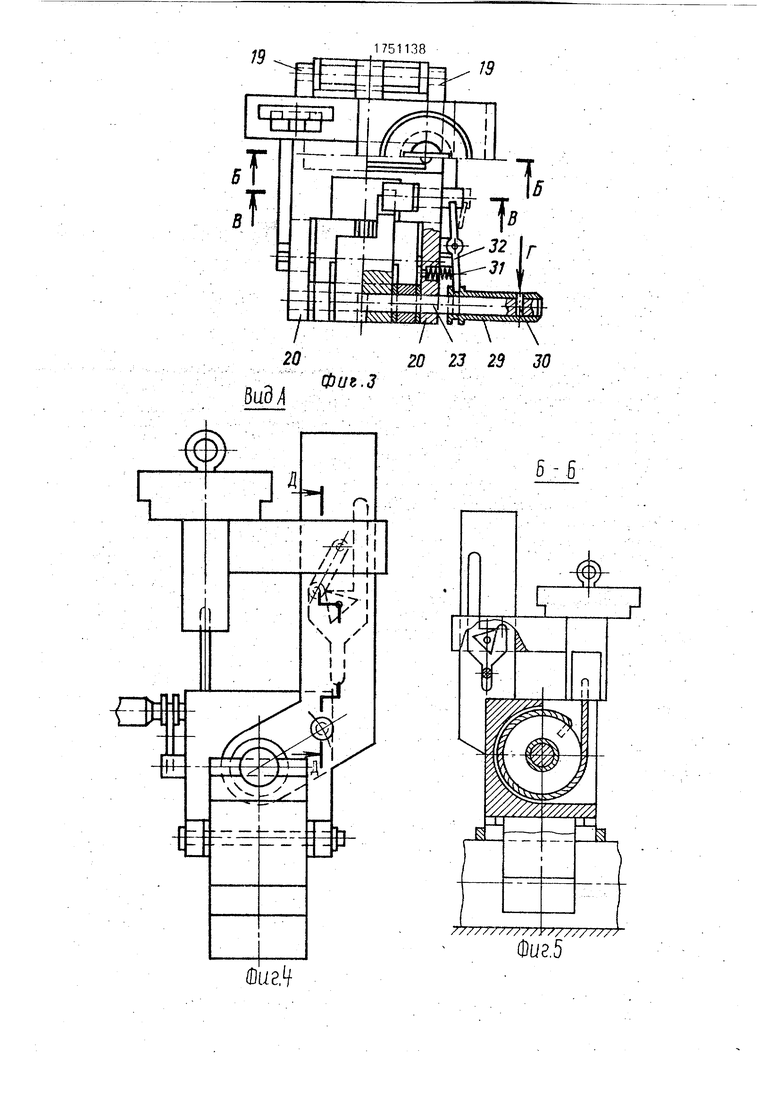

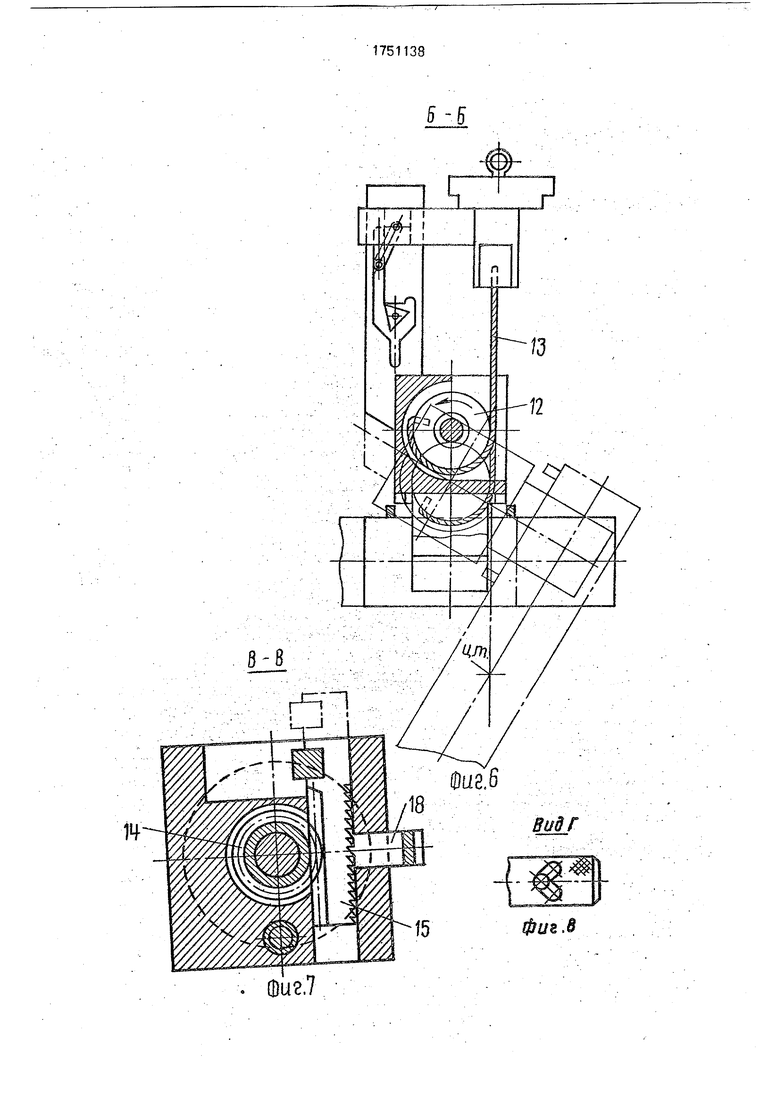

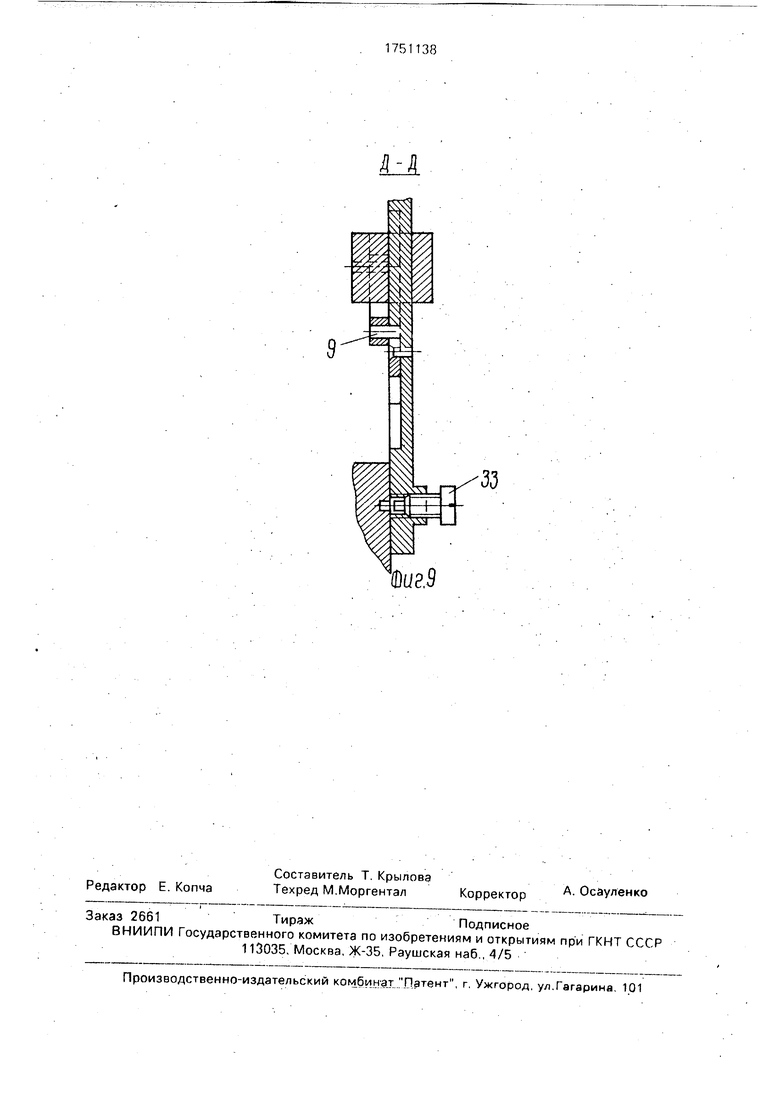

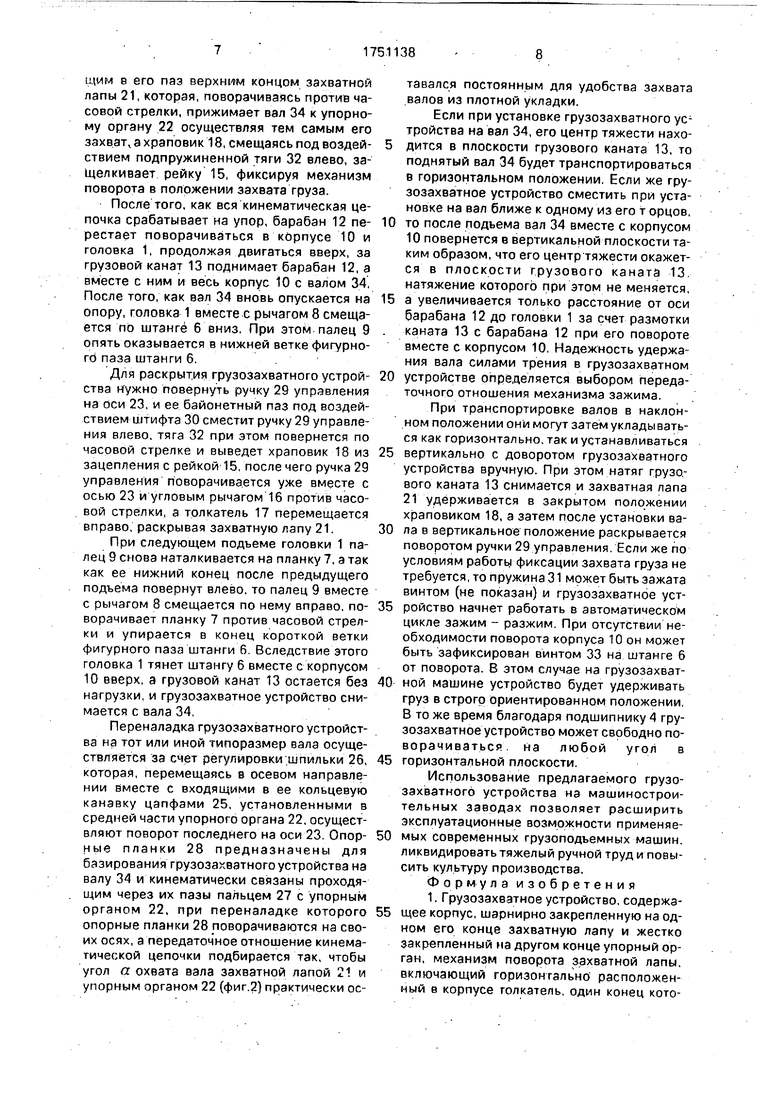

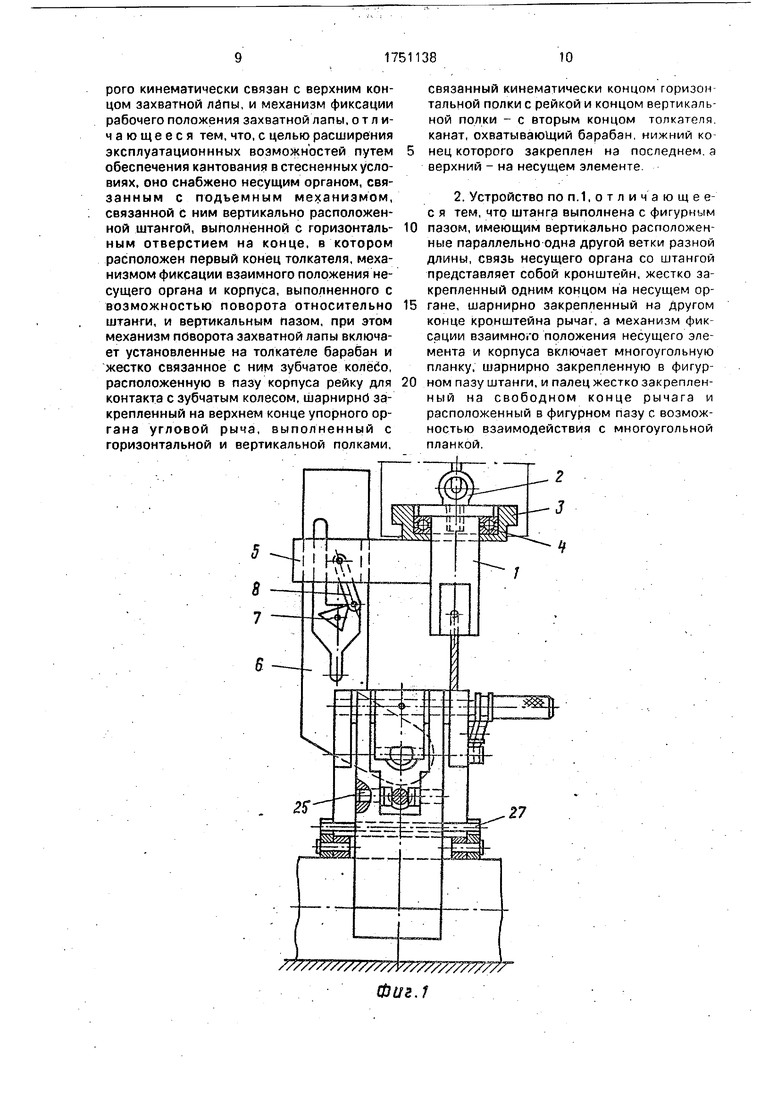

На фиг.1 изображено предлагаемое ус- тройство, вид спереди; на фиг.2 - то же. вид сбоку, разрез: на фиг.З - то же, вид сверху; на фиг.4 - вид А на фиг.2, на фиг.5 - разрез 10 Б-Б на фиг.З; на фиг.6 - то же, в положении после подъема вала; на фиг.7 - разрез В-В на фиг.З; на фиг.8 - вид Г на фиг.З; на фиг.9 - разрез Д-Д на фиг.4.

Грузозахватное устройство состоит из 15 несущего органа, содержащего несущий элемент- головку 1, снабженную в верхней части рымболтом 2 для крепления на подъемнике с канатной подвеской, подпятником 3 и подшипником 4 в случае, если устройст- 20 во будет монтироваться на шарнирно-ба- лансирмом манипуляторе.

На головке 1, в средней ее части, жестко крепится одним концом кронштейн 5, в котором установлена штанга 6, имеющая воз- 25 можность вертикального перемещени. Штанга 6 связана с механизмом фиксации, выполненным в виде размещеннного в танге 6 фигурного паза, вертикально

расположенными ветками разной длины, 30 шарнирно закрепленной в нем многоугольной планки 7 и взаимодействующего с ними шарнирно закрепленного на штанге 6 рычага 8 с жестко закрепленным на его свободном конце пальцем 9, расположенным в 35 фигурном пазу с возможностью взаимодействия с многоугольной планкой 7.

Корпус 10 посредством выполненной на нем цапфы 11 установлен на штанге 6 с возможностью поворота. В корпусе 10 40 смонтирован механизм поворота, выполненный в виде размещенного в расточке корпуса 10 соосно с его цапфой 11 барабана 12с навернутым на него грузовым канатом 13, связывающим барабан 12 с несущим 45 элементом 1, снабженного зубчатым колесом 14, взаимодействующей с ним рейки 15, углового рычага 16, выполненного с горизонтальной и вертикальной полками, и толкателя 17. На рейке 15 с противоположной 50 от зубчатого колеса 14 стороны выполнены храповые зубья, которыми она взаимодействует с храповиком 18, установленным в корпусе 10, а в верхней части рейки 15 имеется прямоугольный паз, в котором установ- 55 лен конец углового рычага 16.

Корпус снабжен двумя парами проушин 19 и 20 для шарнирно крепления захватной лапы 21 и упорного органа 22. Через проушину 20 проходит ось 23, на которой своей

верхней, имеющей вильчатую форму частью установлен упорный орган 22, а в его вилке размещен закрепленный на оси 23 штифтом 24 угловой рычаг 16. В српедней части упорного органа 22 имеются две цапфы 25, входящие своими лапками в кольцевую канавку ввинченной в корпус 10 шпильки 26, а также пальца 27, консольные концы которого входят в пазы установленных шарнирно по бокам корпуса 10 опорных планок 28. Угловый рычаг 16 выполнен с горизонтальной и вертикальной полками Концом горизонтальной полки он кинематически связан с прямоугольным пазом рейки 15, а концом вертикальной полки - с пазом толкателя 17, который, в свою очередь, связан вторым пазом с верхним концом захватной лапы 21, шарнирно закрепленной средней частью на проушине 19.

На выступающем из корпуса 10 свободном конце оси 23 установлена ручка 29 управления с выполненными на ней кольцевой канавкой и Y-образным байонетным пазом, который взаимодействует с выступающим из оси 23 штифтом 30, Своей кольцевой канавкой ручка 29 управления связана посредством шарнирло закрепленной на корпусе 10 и снабженной ППУЖИНОЙ 31 тяги 32 с храповиком 18, входящим в зацепление с храповыми зубьями рейки 15. На нижнем конце штанги б имеется винт 33 для возможности фиксации корпуса 10 от поворота относительно штанги 6.

Грузозахватное устройство работает следующим образом.

В исходном положении корпус 10 подвешен на головке 1 за счет того, что палец 9 рычага 8 находится в короткой правой ветке фигурного паза штанги 6, грузовой канат 13 барабана 12 при этом не натянут, и захватная лапз 21 находится в раскрытом положении. Пдсле того, как корпус 10 своими опорными планками 28 устанавливается на вал 34. а головка 1 продолжает движение вниз, рычаг 8 своим пальцем 9 соскальзывает по фигурному пазу штанги 6 в его нижнюю ветку, а затем при подьеме головки 1 палец 9 наталкивается на повернутый вправо нижний конец планки 7, смещается по нему влево и давит на его левый угол, поворачивая планку 7 по часовой стрелке, после чего проходит в левую длинную ветку фигурного паза штанги 6 При дальнейшем подьеме головки 1 грузовой канат 13 натягивается, поворачивая барабан 12 против часовой стрелки, а зубчатый венец колеса 14 при этом выталкивает вверх рейку 15, которая, в свою очередь, поворачивает по часовой стрелке угловой рычаг 16, перемещающий влево толкатель 17 вместе с входящим в его паз верхним концом захватной лапы 21, которая, поворачиваясь против часовой стрелки, прижимает вал 34 к упорному органу 22 осуществляя тем самым его захват, а храповик 18, смещаясь под воздействием подпружиненной тяги 32 влево, защелкивает рейку 15, фиксируя механизм поворота в положении захвата груза.

После того, как вся кинематическая цепочка срабатывает на упор, барабан 12 перестает поворачиваться в корпусе 10 и головка 1, продолжая двигаться вверх, за грузовой канат 13 поднимает барабан 12, а вместе с ним и весь корпус 10 с валом 34, После того, как вал 34 вновь опускается на опору, головка 1 вместе с рычагом 8 смещается по штанге б вниз. При этом палец 9 опять оказывается в нижней ветке фигурного паза штанги 6.

Для раскрытия грузозахватного устройства нужно повернуть ручку 29 управления на оси 23, и ее байонетный паз под воздействием штифта 30 сместит ручку 29 управления влево, тяга 32 при этом повернется по часовой стрелке и выведет храповик 18 из зацепления с рейкой 15, после чего ручка 29 управления поворачивается уже вместе с осью 23 и угловым рычагом 16 против часовой стрелки, а толкатель 17 перемещается вправо, раскрывая захватную лапу 21.

При следующем подъеме головки 1 палец 9 снова наталкивается на планку 7, а так как ее нижний конец после предыдущего подъема повернут влево, то палец 9 вместе с рычагом 8 смещается по нему вправо, поворачивает планку 7 против часовой стрелки и упирается в конец короткой ветки фигурного паза штанги 6 Вследствие этого головка 1 тянет штангу б вместе с корпусом 10 вверх, а грузовой канат 13 остается без нагрузки, и грузозахватное устройство снимается с вала 34.

Переналадка грузозахватного устройства на тот или иной типоразмер вала осуществляется за счет регулировки шпильки 26, которая, перемещаясь в осевом направлении вместе с входящими в ее кольцевую канавку цапфами 25, установленными в средней части упорного органа 22, осуществляют поворот последнего на оси 23. Опор- ные планки 28 предназначены для базирования грузозахватного устройства на валу 34 и кинематически связаны проходящим через их пазы пальцем 27 с упорным органом 22, при переналадке которого опорные планки 28 поворачиваются на своих осях, а передаточное отношение кинематической цепочки подбирается так, чтобы угол а охвата вала захватной лапой 21 и упорным органом 22 (фиг.2) практически оставался постоянным для удобства захвата валов из плотной укладки.

Если при установке грузозахватного устройства на вал 34, его центр тяжести находится в плоскости грузового каната 13, то поднятый вал 34 будет транспортироваться в горизонтальном положении. Если же грузозахватное устройство сместить при установке на вал ближе к одному из его т орцов,

0 то после подъема вал 34 вместе с корпусом 10 повернется в вертикальной плоскости таким образом, что его центр тяжести окажется в плоскости грузового каната 13 натяжение которого при этом не меняется,

5 а увеличивается только расстояние от оси барабана 12 до головки 1 за счет размотки каната 13 с барабана 12 при его повороте вместе с корпусом 10, Надежность удержания вала силами трения в грузозахватном

0 устройстве определяется выбором передаточного отношения механизма зажима.

При транспортировке валов в наклонном положении они могут затем укладываться как горизонтально, так и устанавливаться

5 вертикально с доворотом грузозахватного устройства вручную. При этом натяг грузового каната 13 снимается и захватная лапа 21 удерживается в закрытом положении храповиком 18, а затем после установки ва0 ла в вертикальное положение раскрывается поворотом ручки 29 управления. Если же по условиям работы фиксации захвата груза не требуется, то пружина 31 может быть зажата винтом (не показан) и грузозахватное уст5 ройство начнет работать в автоматическом цикле зажим - разжим. При отсутствии необходимости поворота корпуса 10 он может быть зафиксирован винтом 33 на штанге 6 от поворота. В этом случае на грузозахват0 ной машине устройство будет удерживать груз в строго ориентированном положении. В то же время благодаря подшипнику 4 грузозахватное устройство может свободно поворачиваться на любой угол в

5 горизонтальной плоскости.

Использование предлагаемого грузозахватного устройства на машиностроительных заводах позволяет расширить эксплуатационные возможности применяе0 мых современных грузоподъемных машин, ликвидировать тяжелый ручной труд и повысить культуру производства.

Формула изобретения

1. Грузозахватное устройство, содержа5 щее корпус, шарнирно закрепленную на одном его конце захватную лапу и жестко закрепленный на другом конце упорный орган, механизм поворота захватной лапы, включающий горизонтально расположенный в корпусе толкатель, один конец которого кинематически связан с верхним концом захватной липы, и механизм фиксации рабочего положения захватной лапы, отличающееся тем, что, с целью расширения эксплуатационнных возможностей путем обеспечения кантования в стесненных условиях, оно снабжено несущим органом, связанным с подъемным механизмом, связанной с ним вертикально расположенной штангой, выполненной с горизонтальным отверстием на конце, в котором расположен первый конец толкателя, механизмом фиксации взаимного положения несущего органа и корпуса, выполненного с возможностью поворота относительно штанги, и вертикальным пазом, при этом механизм поворота захватной лапы включает установленные на толкателе барабан и жестко связанное с ним зубчатое колебо, расположенную в пазу корпуса рейку для контакта с зубчатым колесом, шарнирнб закрепленный на верхнем конце упорного органа угловой рыча, выполненный с горизонтальной и вертикальной полками.

связанный кинематически концом горизон тальной полки с рейкой и концом вертикальной полки - с вторым концом толкателя канат, охватывающий барабан, нижний ко нец которого закреплен на последнем, а верхний - на несущем элементе

2. Устройство поп.Ч.отличающее- с я тем, что штанга выполнена с фигурным

пазом, имеющим вертикально расположенные параллельно одна другой ветки разной длины, связь несущего органа со штангой представляет собой кронштейн, жестко закрепленный одним концом на несущем органе, шарнирно закрепленный на другом конце кронштейна рычаг, а механизм фиксации взаимного положения несущего элемента и корпуса включает многоугольную планку, шарнирно закрепленную в фигурном пазу штанги, и палец жестко закреплен- ный на свободном конце рычага и расположенный в фигурном пазу с. возможностью взаимодействия с многоугольной планкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| АВТОМАТИЧЕСКИЙ ЗАХВАТ РОДОВИКОВА | 2009 |

|

RU2394747C1 |

| ТРАВЕРСА РЫЧАЖНАЯ С РАЗДВИЖНЫМИ ЗАХВАТАМИ | 2015 |

|

RU2587185C1 |

| Траверса с захватами за бугели | 2016 |

|

RU2652761C1 |

| Грузозахватное устройство | 1980 |

|

SU912623A1 |

| Трелевочная каретка подвесной канатной дороги | 1987 |

|

SU1418130A1 |

| Захватное устройство для подъема и транспортирования бесподдонных пакетов кирпича | 1991 |

|

SU1789489A1 |

| Грузозахватное устройство | 1990 |

|

SU1787924A1 |

| Подвеска грузозахватного устройства | 1983 |

|

SU1119967A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 2006 |

|

RU2306253C1 |

Использование: относится к подъемно- транспортному оборудованию и касается грузозахватных устройств Сущность изобретения: грузозахватное устройство содержит несущий орган, связанный через штангу 6 с поворотным корпусом 10, захватную лапу 21, механизм поворота захватной лапы, включающий толкатель 17, расположенный на нем барабан 12. охватываемый канатом 13, зубчатое колесо 14, взаимодействующее с рейко й 15, передающей движение через угловой рычаг 16 на толкатель 17, связанный с захватной лапой 21. При кантовании груза корпус 10 поворачивается относительно штанги 6 1 з.п ф-лы, 9 ил. а со 00 Фи.2

/Я/////У/777 77Р7777777777777Г

Фиг.1

о

g-2/7$

8EU9U

te.9

| Вайнсон Л.А | |||

| и Андреев А.Ф | |||

| Специализированные крановые грузозахваты для штучных грузов | |||

| М., 1972, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Грузозахватное устройство | 1986 |

|

SU1402540A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1992-07-30—Публикация

1989-12-28—Подача