Изобретение относится к материалам для электродуговой сварки и может быть использовано для механизиро

ванной сварки атмосферокоррозионно- стойкнх сталей типа 1()|| П, 10ХСНД, 15ХСНД и других.

Цель изобретения - повышение стабильности перехода легирующих металлов и сварной шов и увеличение его коррозионной стойкости.

В качестве порошка магнитов лпь- ннко может быть использован магнитный порошок ГОСТ 1 5546-68, марки ММК-6 с ос та т, мае. 7: Л 9, Ni 19; Со 15; Си ; Nh 0,3, или ММК-10 состава, мас.%: А 7,5; Ni 14, Со 34; Си 3,5, TL ,5, Nb 0,3 (основа порошков железо). R качестве порошков атмосферокоррозионностойкой стали могут быть использованы порошки из стали 10Х11ДП, 15ХСНД, 10ХСНД или из высоколегированных стапей по ГОСТ 13084-67.

В качестве фторида щелочноземельного металла использован фторид кальция (CaTip) и фторид магния (МрГ). Компонентом, содержащим диоксид циркония или яиоксид титана, взят циркон (X. (jSiO/j) и ильменит (TiFeOj) . В качестве карбонатов испо гьзопан клрбонат магния (Mp.COj) или карбонат кальция (СаГ.Оо, ) .

Температура плавления ферросппа- вов, чистых. металчоч и оьсидов резко отличается друг от дру,ч. Если же все легирукиние члементы вводятся в одной форме - в виде сплава, имеющег одну температуру плавления, которая всегда ниже, чем исходных компонентов, то обеспечиваются одинаковые термодинамические условия перехода легирующих в шов. Таким образом, стабилизируется переход легирующих в шов в процессе сварки и уменьшаются их потери от перегрева. Поэтому предлагается вводить легирующие элементы влияющие на стойкость к атмосферной коррозии, в виде порошков атмосферо- стойкой стали и магнитов альнико (т.е. в виде fплавов этих элементов на основе железа).

Массовая доля этих порошков в шихте составляет 22-60% (т.е. это основа шихты), что обеспечивает стабильный уровень легирования при любом режиме сварки.

Легирующие метатшы находятся в шихте проволоки, если их вводить в виде порошка стали или порошка магнитов альнико при одинаковой насыпной массе и плотности, что частично исключает влияние неравномерности коэффициента заполнения проволоки на переход легирующих металлов в шов

5

0

5

0

5

0

5

+ Me МеО+ Нг затем Н Г1

Кроме того, введение порошка магнитов альнико обеспечивает повышение коррозионной стойкости металла шва. Такой эффект объясняется наличием в нем кобальта и ниобия, микро- легирование которыми в найденных концентрациях в определенном соотношении с другими легирующими металла повышает коррозионную стойкость шва.

Коррозия и охрупчивание металла шва возникают также из-за растворенного в нем водорода.

Одним из основных источников поступления водорода в ферросплавы и металл шва является влага шихтовых материалов. Взаимодействие водяного пара с металлом в общем виде можно представить следующими реакциями: HtO 2 ll,l,

Введение ниобия несколько повышает растворимость водорода (0,37 Nb увеличивают растворимость водорода в железе на 1,8 см3) 100 г при РНа 101325 Па). Ниобий с водородом образует гидриды, поэтому добавление ниобия увеличивает сорбционную способность водорода.

Кобальт слабо уменьшает растворимость водорода, его содержание до 3 мас.% снижает растворимость водорода до 0,2 см3/100 г.

Ниобии увеличивает подвижность водорода, поэтому его добавление снижает содержание диффузионно подвижного водорода, а следовательно, водородную хрупкость. Таким образом, предлагаемый состав обеспечивает достижение положительного эффекта, заключающегося в повышении стабильности перехода легирующих элементов в шов и его коррозионной стойкости при использовании для изготовления оболочки вместо дефицитной ленты из малоуглеродистой стали марки 08 КП по ГОСТ 503-71 сечением 0,3 12 мм, недефицитной ленты из стали марки 08 КН сечением 0,5 ч 1 2 мм по ГОСТ 19851-74.

Выли изготовлены смеси шихты порошковой проволоки.

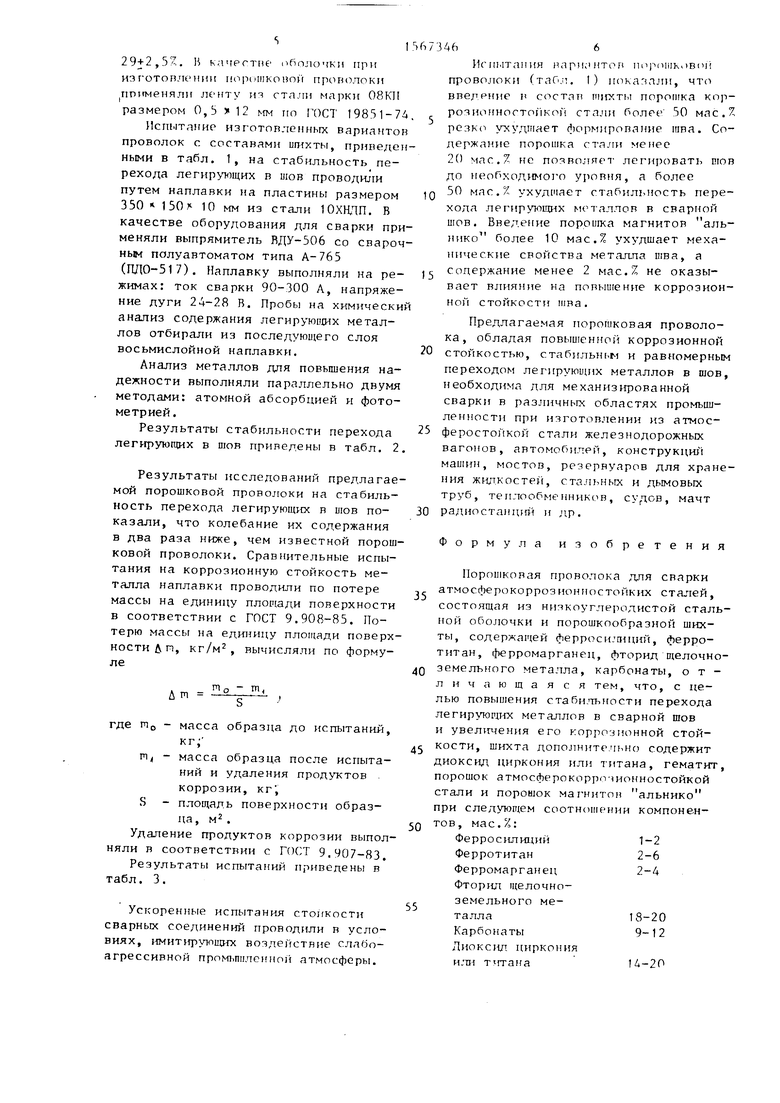

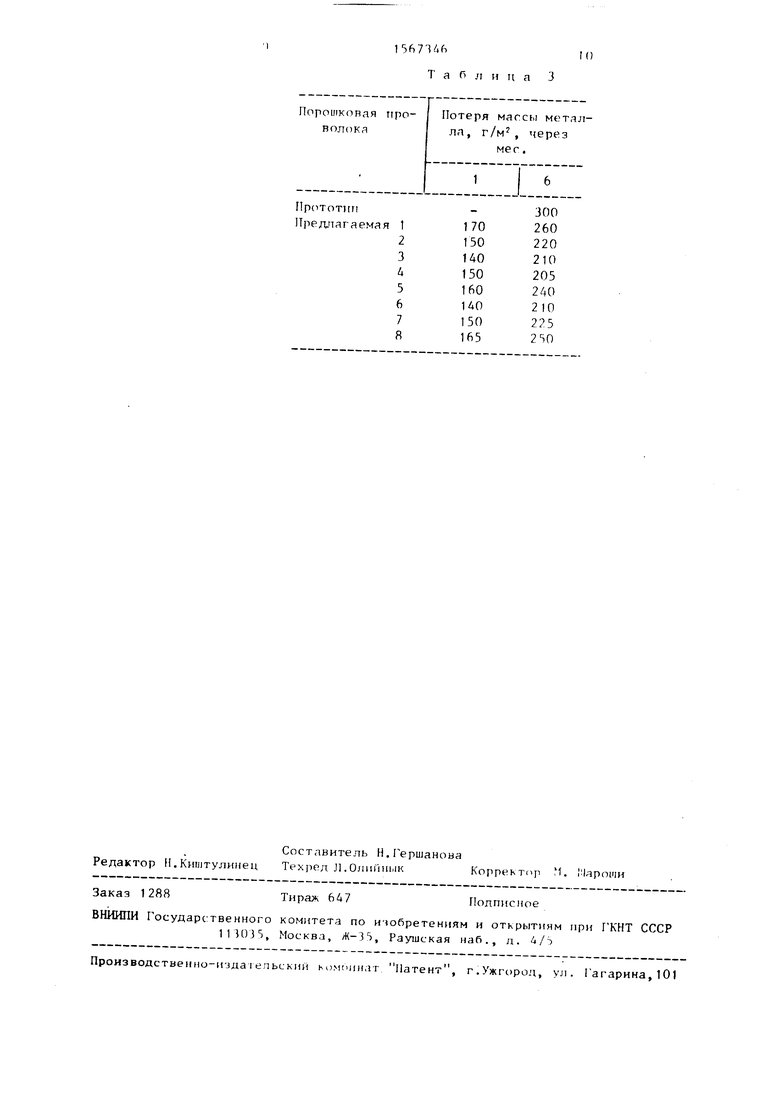

В табл. 1 приведены конкретные примеры составов шихты проволоки.

Каждый вариант смеси использовали для изготовления порошковой проволоки диаметром 2,2 мм трубчатой конструкции с коэффициентом заполнения

29+2,5. И ьлчегтне оболочки при изготовлении порошковой проволоки применяли ленту из стали марки 08KII размером 0,3 12 мм по ГОСТ 19851-74.

Испытание изготовленных вариантов проволок с составами игихты, приведенными в табл. 1, на стабильность перехода легирующих в шов проводили путем наплавки на пластины размером 350 150 10 мм из стали 10ХНДП. В качестве оборудования для сварки применяли выпрямитель ВДУ-506 со сварочным полуавтоматом типа А-765 (ПДО-517). Наплавку выполняли на ре- жимах: ток сварки 90-300 А, напряжение дуги 24-28 В. Пробы на химический анализ содержания легирующих металлов отбирали из последующего слоя восьмислойной наплавки.

Анализ металлов для повышения надежности выполняли параллельно двумя методами: атомной абсорбцией и фотометрией.

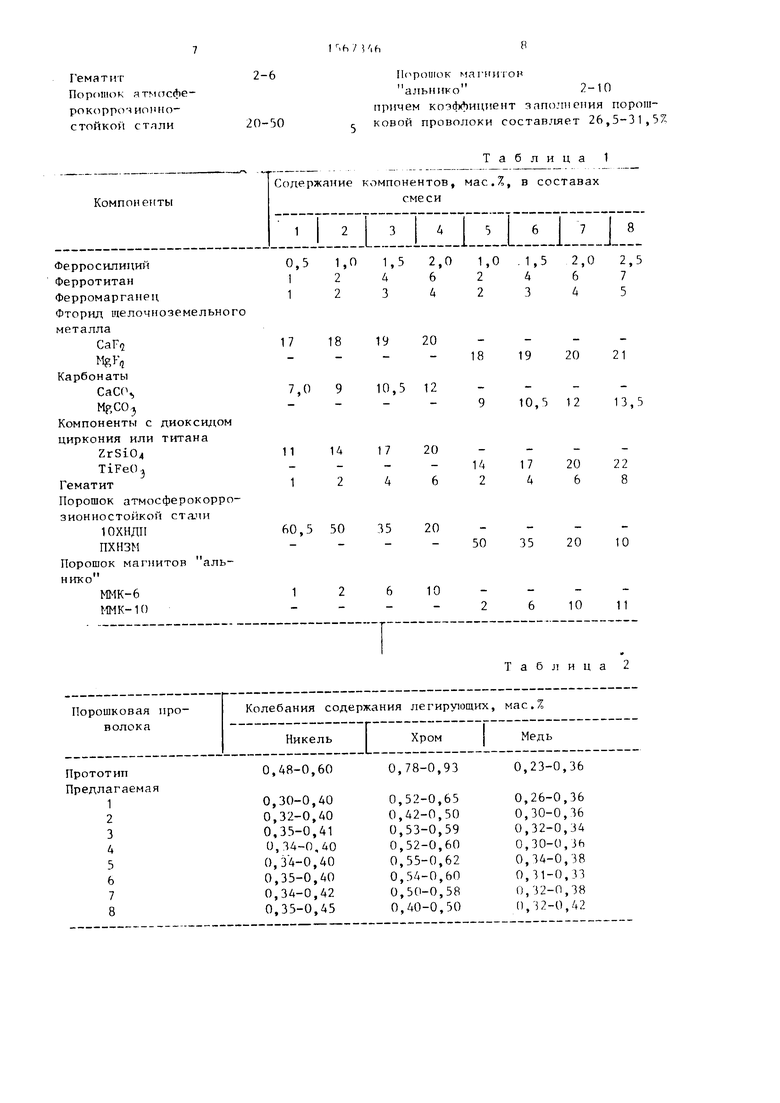

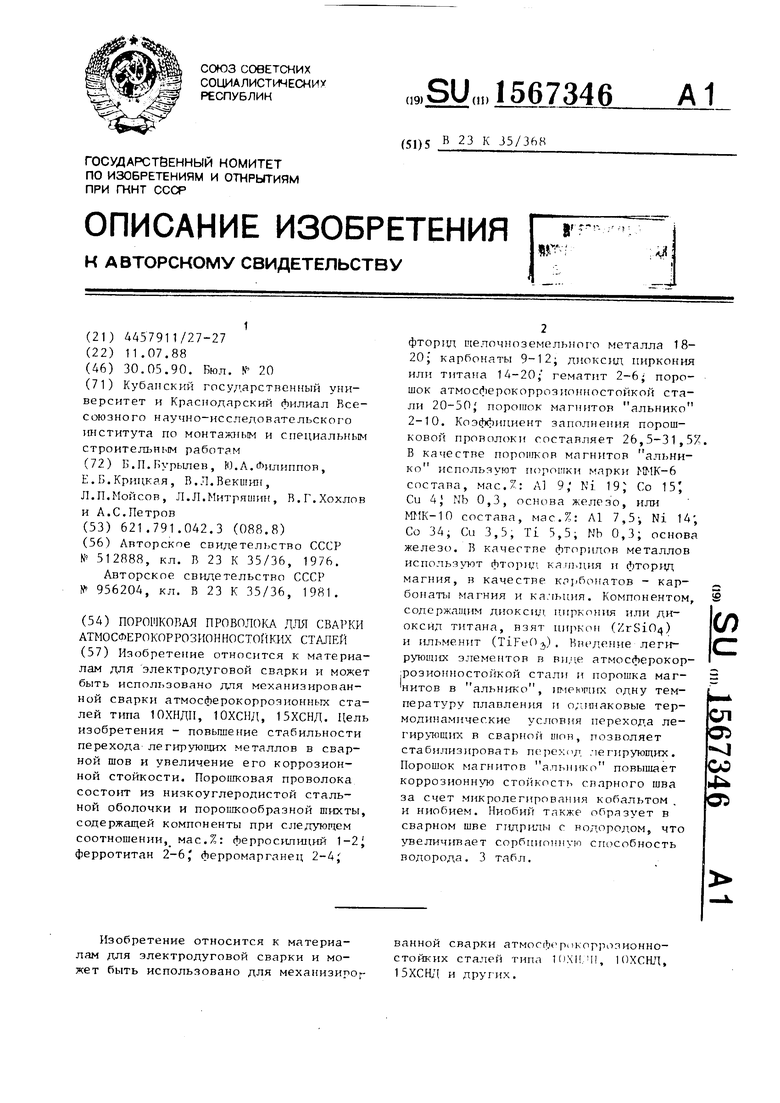

Результаты стабильности перехода легирующих в шов приведены в табл. 2.

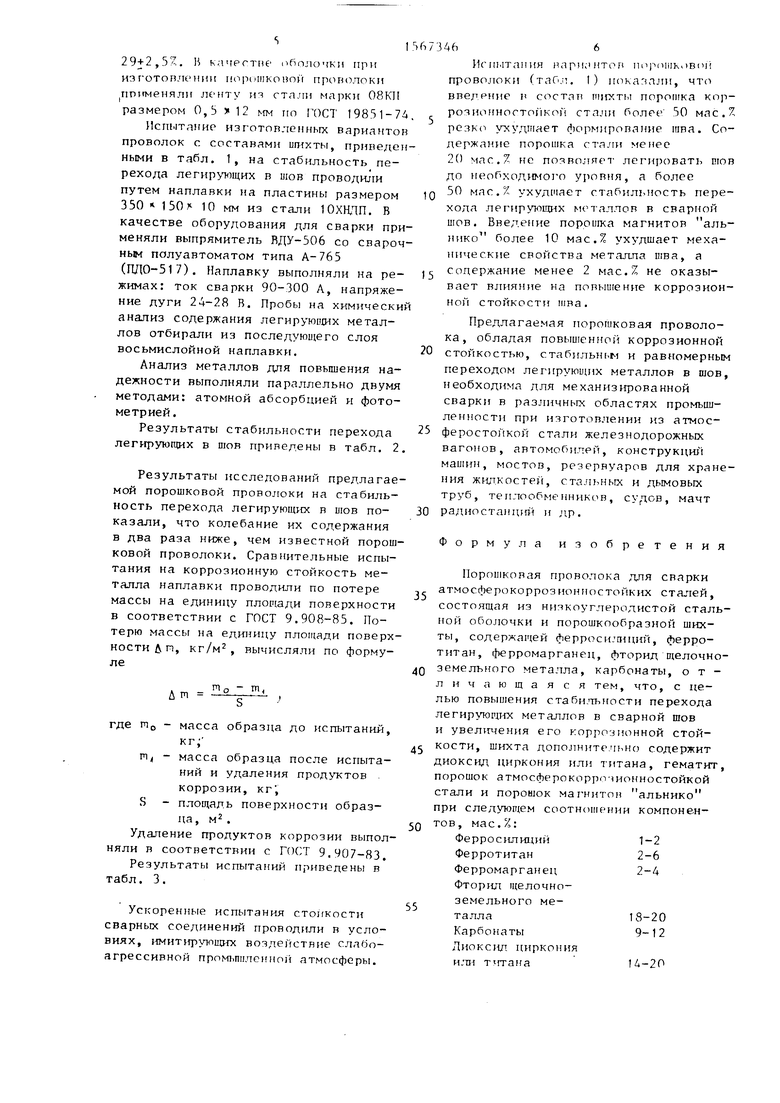

Результаты исследований предлагаемой порошковой проволоки на стабильность перехода легирующих в шов по- казали, что колебание их содержания в два раза ниже, чем известной порошковой проволоки. Сравнительные испытания на коррозионную стойкость металла наплавки проводили по потере массы на единицу площади поверхности в соответствии с ГОСТ 9.908-85. Потерю массы на единицу площади поверхности Дп, кг/м2, вычисляли по формуле

Дт ,

где т0 - масса образца до испытаний,

кг 45

mt - масса образца после испытаний и удаления продуктов коррозии, кг ,

S - площадь поверхности образца, м2 .50 Удаление продуктов коррозии выполняли в соответствии с ГОСТ 9.907-83.

Результаты испытаний приведены в табл. 3.

Ускоренные испытания стойкости сварных соединений проводили в условиях, имитирующих воздействие слабоагрессивной промышленной атмосферы.

5

10 15 20

5

30 ,- 40

45

50

5

Испытания наржштов порошковой проволоки СтлО;;. 1) покачали, что введение и состав шихты порошка кор- розионностойкой стали более 50 мае.Я резко ухудшает формирование шва. Содержание порошка стали менее 20 мас.% не позволяет легировать шов до необходимого уровня, а более 50 мас.% ухудшает стабильность перехода легирующих металлов в сварной шов. Введение порошка магнитов аль- нико более 10 мас.% ухудшает механические свойства металла шва, а содержание менее 2 мас.% не оказывает влияние на повышение коррозионной стойкости шва.

Предлагаемая порошковая проволока, обладая повышенной коррозионной стойкостью, стабильньм и равномерным переходом легирующих металлов в шов, необходима для механизированной сварки в различных областях промышленности при изготовлении из атмос- феростойкой стали железнодорожных вагонов, автомобипей, конструкций машин, мостов, резервуаров для хранения жидкостей, стальных и дымовых труб, теплообменников, судов, мачт радиостанции и др.

Формула изобретения

Порошковая проволока для сварки атмосферокоррозионностойкнх сталей, состоящая из низкоуглеродистой стальной оболочки и порошкообразной шихты, содержащей ферросилиций, ферро- титан, ферромарганец, фторид щелочноземельного металла, карбонаты, отличающаяся тем, что, с целью повышения стабильности перехода легируюпдих металлов в сварной шов и увел гчения его коррозионной стойкости, шихта дополнительно содержит диоксид циркония или титана, гематит, порошок атмооферокоррпчионностойкой стали и порошок магнитов альнико при следующем соотношении компонентов, мас.%:

Ферросилиции1-2

Ферротитан2-6

Ферромарганец2-4

Фторид щелочноземельного металла18-20Карбонаты9-12 Диоксид циркония или титана 14-20

Гематш2-6

Порошок ятмосферокоррочиотюстойкои стали20-50

Порошок магниюн альмико -10

причем кочЛЛициРнт чапочнения порош- ковой проволоки составляет 26,5-31,5%

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ | 1991 |

|

RU2012470C1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| Порошовая проволока для сварки низкоуглеродистых и низколегированных сталей | 1987 |

|

SU1461611A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ | 1991 |

|

RU2012469C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2005 |

|

RU2294273C2 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1999 |

|

RU2166419C2 |

| Порошковая проволока | 1987 |

|

SU1425014A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ МОКРЫМ СПОСОБОМ | 2013 |

|

RU2536313C1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

| Материал для сварки никеля | 1990 |

|

SU1808591A1 |

Изобретение относится к материалам для электродуговой сварки и может быть использовано для механизированной сварки атмосферокоррозионных сталей типа 10ХНДП, 10ХСНД, 15ХСНД. Цель изобретения - повышение стабильности перехода легирующих металлов в сварной шов и увеличение его коррозионной стойкости. Порошковая проволока состоит из низкоуглеродистой стальной оболочки и порошкообразной шихты, содержащей компоненты при следующем соотношении, мас.%: ферросилиций 1 - 2

ферротитан 2 - 6

ферромарганец 2 - 4

фторид щелочноземельного металла 18 - 20

карбонаты 9 - 12

диоксид циркония или титана 14 - 20

гематит 2 - 6

порошок атмосферокоррозионностойкой стали 20 - 50

порошок магнитов "альнико" 2 - 10. Коэффициент заполнения порошковой проволоки составляет 26,5 - 31,5%. В качестве порошков магнитов "альнико" используют порошки марки ММК-6 состава, мас.%: AL 9

NI 19

CO 15

CU 4

NB 0,3

основа - железо или ММК-10 состава, мас.%: AL 7,5

NI 14

CO 34

CU 3,5

TI 5,5

NB 0,3

основа - железо. В качестве фторидов металлов используют фторид кальция и фторид магния, в качестве карбонатов - карбонаты магния и кальция. Компонентом, содержащим диоксид циркония или диоксид титана, взят циркон (ZRSIO4) и ильменит (TIFEO3). Введение легирующих элементов в виде атмосфернокоррозионностойкой стали и порошка магнитов в "альнико", имеющих одну температуру плавления и одинаковые термодинамические условия перехода легирующих в сварной шов, позволяет стабилизировать переход легирующих. Порошок магнитов "альнико" повышает коррозионную стойкость сварного шва за счет микролегирования кобальтом и ниобием. Ниобий также образует в сварном шве гидриды с водородом, что увеличивает сорбционную способность водорода. 3 табл.

Ферросилиций

Ферротитан

Ферромарганец

Фторид щелочноземельного

металла

СаГ«2

Mgr-l Карбонаты

СаСО.,

МР,СОЗ

Компоненты с диоксидом циркония или титана ZrSi04

0,5 1,0 1,5 2,0 1,0 1,5 2,0 2,5 I 2 А 6 2 4 6 7 1 2342345

17 18 19 20

7,0 9 10,5 12

18 19 20 21

9 10,5 12 13,5

TiFeO

3

Гематит

Порошок атмосферокоррозионностоикой стали

10ХНДП

ПХНЗМ

Порошок магнитов аль- нико

ММК-6

ММК-10

11 14 17 20

-141720 22

12462468

60,5 50 35 20

12610

5035 2010

261011

Порошковая проволока

Колебания содержания легирующих, мас.% Никель Хром Медь

18 19 20 21

9 10,5 12 13,5

5035 2010

261011

Таблица 2

Прототип

Предлагаемая 1 2 3 4 5 6 7 8

Составитель Н.Гершанова Редактор Н.Киштулинец Техред Л.Олш шык Корректор М. Мароши

Заказ 1288

Тира 647

ВНИИПИ Государственного комитета по ичобретениям и открытиям при ГКНТ СССР IHOJ1), Москва, Ж-35, Раушская наб., д. 4/-)

Производственно-и-зда i ельскии ьимгчпыг Патент, г.Ужгород, ул. Гагарина, 101

1567346

Т а б л и ц а 3

300 260

220 210 205

240 210 275 250

Подписное

| Шихта порошковой проволоки | 1974 |

|

SU512888A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Шихта порошковой проволоки | 1981 |

|

SU956204A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-05-30—Публикация

1988-07-11—Подача