Изобретение относится к материалам для электродуговой сварки и может быть использовано для сварки низкоуглеродистых и низколегированных сталей.

Цель изобретения - повышение качества металла сварного шва за счет снижения в нем вредных примесей и пор и снижение трудоемкости изготовления шихты порошковой проволоки.

В качестве синтетического шлака (флюса может быть использован флюс марки АНФ-б состава, мас.%: Сар2 66,2; СаХ) 2,0; АЬОз 29,6; SiOg 2,2, или флюс АНФ.1П состава, мас.%: Сар2 97,8; СаО 2,0; SiOa 0,1. Указанные флюсы широко применяются для рафинирования металла при электрошлаковом переплаве.

В качестве лигатуры может быть использована выпускаемая металлургической промышленностью лигатура состава, мас.%: Si 40; Mg 6-12; Са 6-12; РЗМ 1-3; V 10; Мп 25; Fe остальное, или Si 40; Mg Са 6-12; РЗМ Сг 10; Мп 25; Fe остальное.

Компонентом, содержашим диоксид циркония, взят бадделёитовый (ZrO2) или цир- коновый (ZrSiO4) концентраты.

Порошковая проволока с предлагаемым составом шихты обеспечивает высокую стойкость к порообразованию и низкую трудоемкость изготовления, имея небольшое количество компонентов.

Такой эффект объясняется тем, что введение в состав шихты лигатуры с леги- РУЮШ.ИМИ металлами ванадием, хромом, марганцем сложным образом влияет на образование пор в металле шва. Растворимость азота в ферросплавах определяется уравнениями для систем на основе железа:

Fe-V-JMlg %N -700/Т - 0,98 +

+ 8,67Х„ + J- lgPN2;

Fe-Сг-Nlg %N -700/т - 0,98 +

+4,1 ОХ.. + lgPN2;

Fe-Мп-Nlg %N -700/т - 0,98 +

+ 2,08Хмл + -|- lgPN2;

где Х„, Хсг, Хмп - мольная доля легируюш,его

элемента;

PN2 - парциальное давление азота в газовой фазе; Т - абсолютная температура.

Добавление ванадия, хрома, марганца и РЗМ с лигатурами приводит к связыванию свободного азота в нитриды и это повышает стойкость порошковой проволоки к порообразованию. Удалению азота способствует и синтетический шлак (флюс), основой которого является флюорит (CaF2).

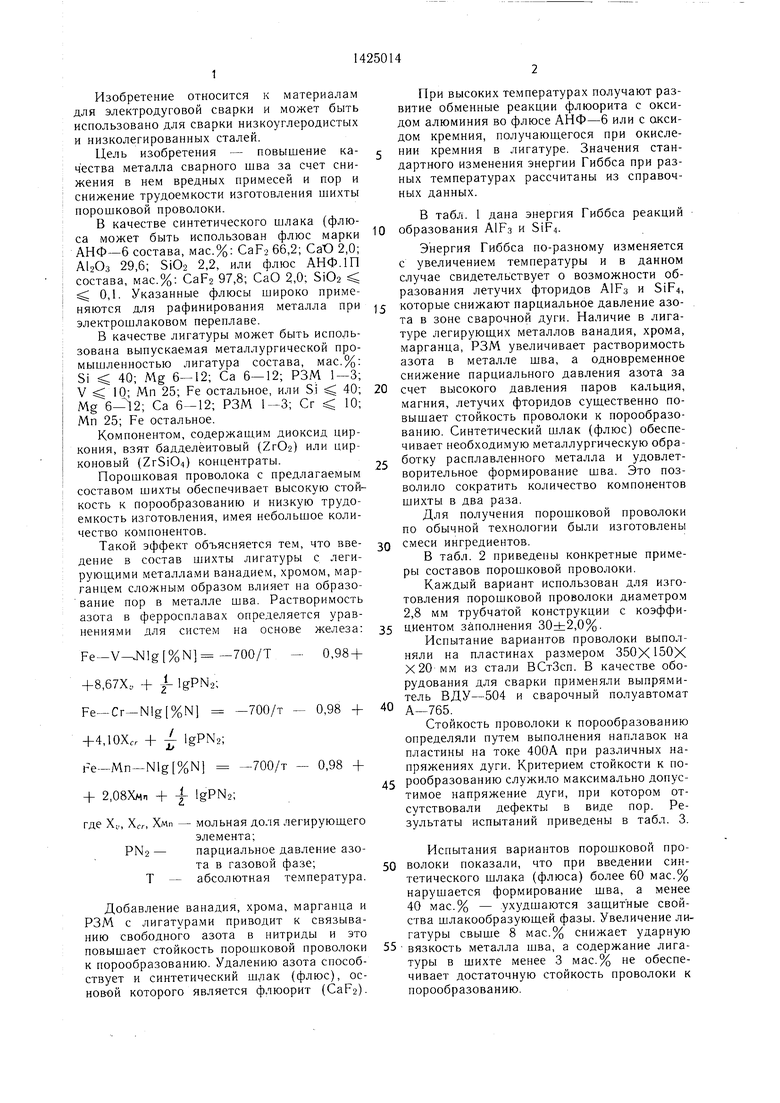

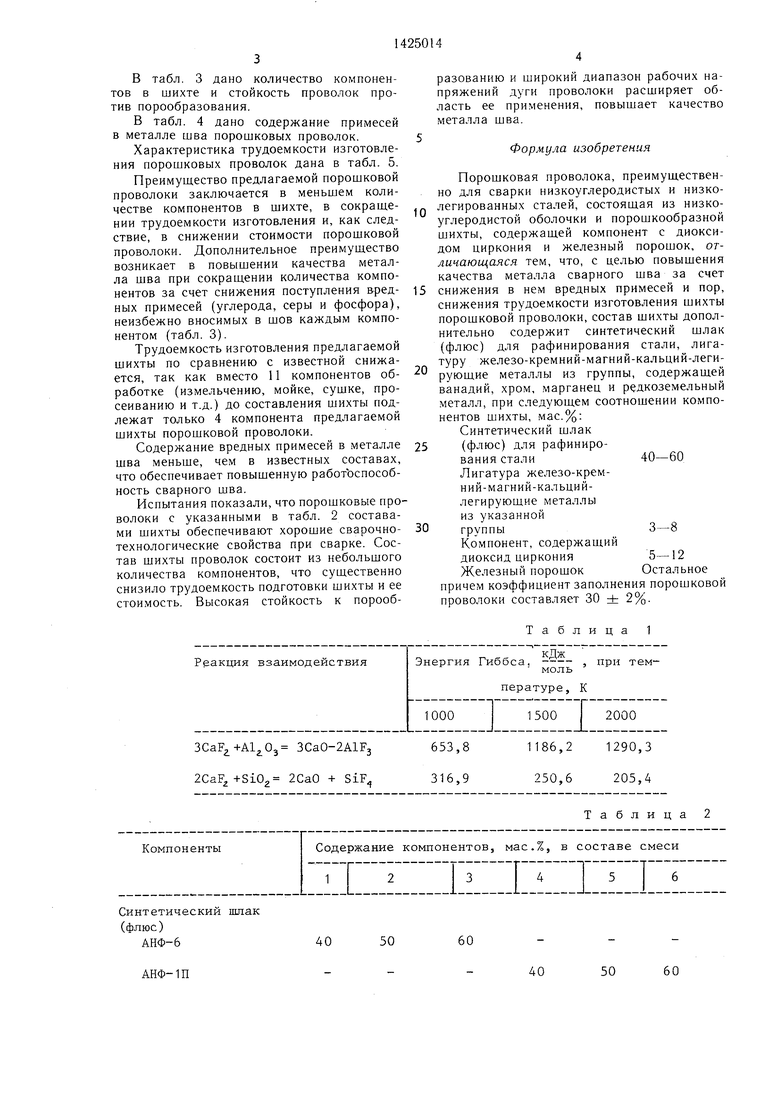

При высоких температурах получают развитие обменные реакции флюорита с оксидом алюминия во флюсе АНФ-6 или с оксидом кремния, получаюшегося при окисле- НИИ кремния в лигатуре. Значения стандартного изменения энергии Гиббса при разных температурах рассчитаны из справочных данных.

В табл. 1 дана энергия Гиббса реакций 0 образования AlFs и 81р4.

Энергия Гиббса по-разному изменяется с увеличением температуры и в данном случае свидетельствует о возможности образования летучих фторидов AlFg и SiF4,

5 которые снижают парциальное давление азота в зоне сварочной дуги. Наличие в лигатуре легируюших металлов ванадия, хрома, марганца, РЗМ увеличивает растворимость азота в металле шва, а одновременное снижение парциального давления азота за

0 счет высокого давления паров кальция, магния, летучих фторидов существенно повышает стойкость проволоки к порообразованию. Синтетический шлак (флюс) обеспечивает необходимую металлургическую обра5 ботку расплавленного металла и удовлетворительное формирование шва. Это позволило сократить количество компонентов шихты в два раза.

Для получения порошковой проволоки по обычной технологии были изготовлены

0 смеси ингредиентов.

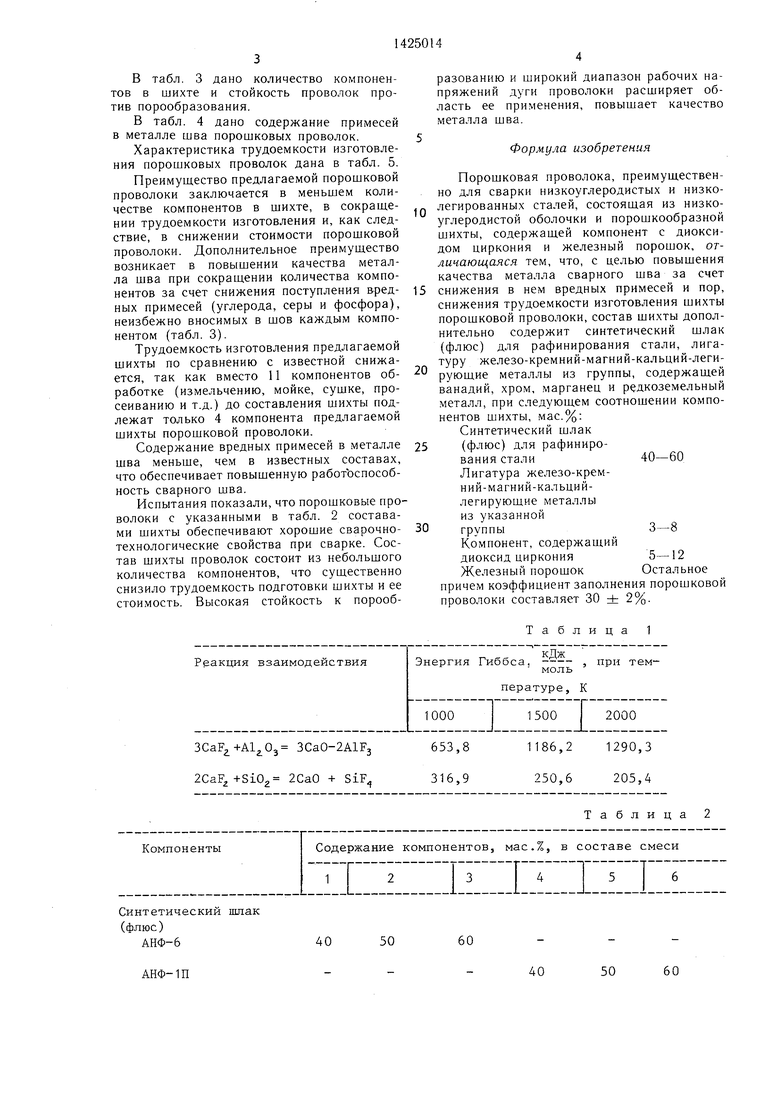

В табл. 2 приведены конкретные примеры составов порошковой проволоки.

Каждый вариант использован для изготовления порошковой проволоки диаметром 2,8 мм трубчатой конструкции с коэффи5 циентом заполнения 30±2,0%.

Испытание вариантов проволоки выполняли на пластинах размером 350Х150Х Х20 мм из стали ВСтЗсп. В качестве оборудования для сварки применяли выпрямитель ВДУ-504 и сварочный полуавтомат

0 А-765.

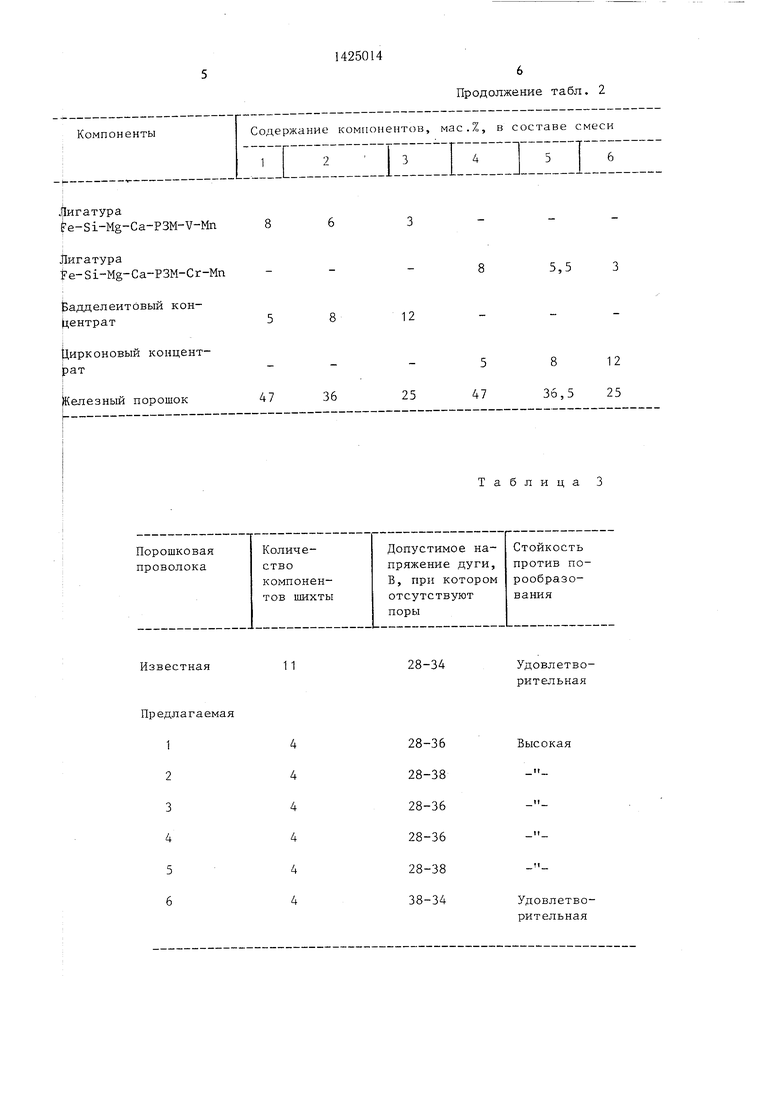

Стойкость проволоки к порообразованию определяли путем выполнения наплавок на пластины на токе 400А при различных напряжениях дуги. Критерием стойкости к по5 рообразованию служило максимально допустимое напряжение дуги, при котором отсутствовали дефекты в виде пор. Результаты испытаний приведены в табл. 3.

Испытания вариантов порошковой про- 0 волоки показали, что при введении синтетического шлака (флюса) более 60 мас.% нарушается формирование шва, а менее 40 мас.% - ухудшаются зашит ные свойства шлакообразуюшей фазы. Увеличение лигатуры свыше 8 мас.% снижает ударную 5 вязкость металла шва, а содержание лигатуры в шихте менее 3 мас.% не обеспечивает достаточную стойкость проволоки к порообразованию.

В табл. 3 дано количество компонентов в шихте и стойкость проволок против порообразования.

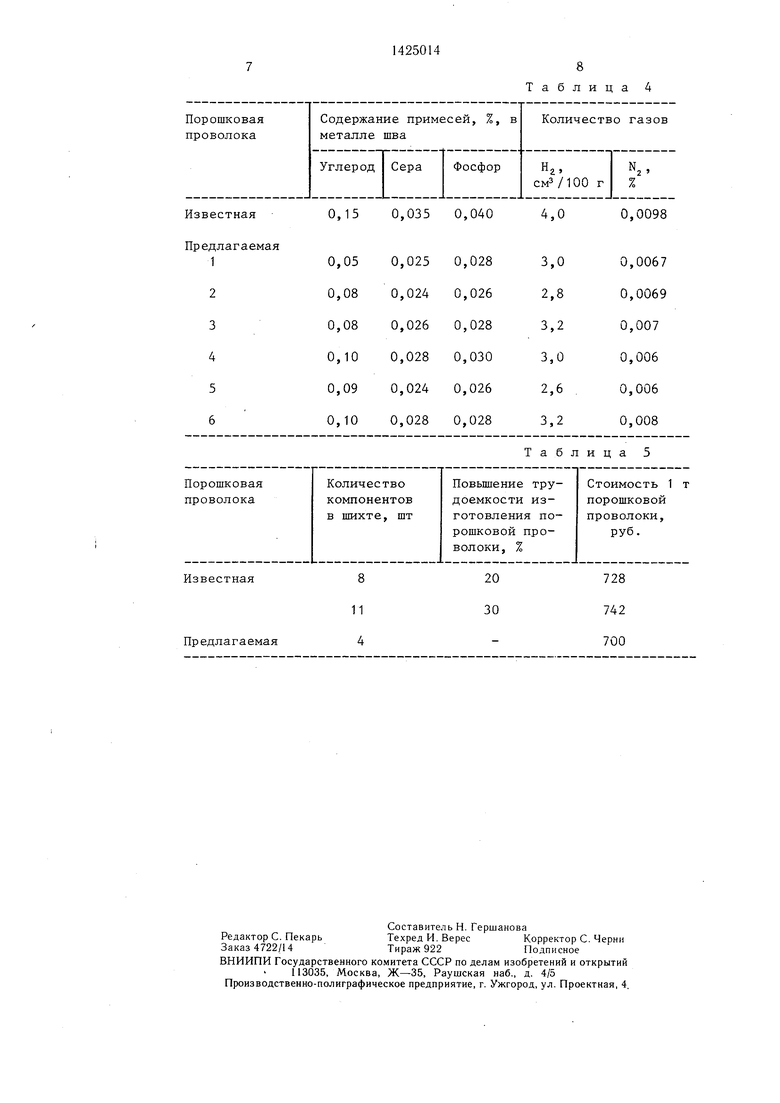

В табл. 4 дано содержание примесей в металле шва порошковых проволок.

Характеристика трудоемкости изготовления порошковых проволок дана в табл. 5.

Преимуш,ество предлагаемой порошковой проволоки заключается в меньшем количестве компонентов в шихте, в сокращении трудоемкости изготовления и, как следствие, в снижении стоимости порошковой проволоки. Дополнительное преимущество возникает в повышении качества металла щва при сокращении количества компонентов за счет снижения поступления вредных примесей (углерода, серы и фосфора), неизбежно вносимых в шов каждым компонентом (табл. 3).

Трудоемкость изготовления предлагаемой щихты по сравнению с известной снижается, так как вместо 11 компонентов обработке (измельчению, мойке, сушке, просеиванию и т.д.) до составления шихты подлежат только 4 компонента предлагаемой щихты порошковой проволоки.

Содержание вредных примесей в металле шва меньше, чем в известных составах, что обеспечивает повышенную работоспособность сварного шва.

Испытания показали, что порошковые проволоки с указанными в табл. 2 составами шихты обеспечивают хорошие сварочно- технологические свойства при сварке. Состав шихты проволок состоит из небольшого количества компонентов, что существенно снизило трудоемкость подготовки шихты и ее стоимость. Высокая стойкость к порооб0

разованию и широкий диапазон рабочих напряжений дуги проволоки расширяет область ее применения, повышает качество металла шва.

Формула изобретения

Порошковая проволока, преимущественно для сварки низкоуглеродистых и низколегированных сталей, состоящая из низкоуглеродистой оболочки и порошкообразной щихты, содержащей компонент с диоксидом циркония и железный порошок, отличающаяся тем, что, с целью повышения качества металла сварного шва за счет 5 снижения в нем вредных примесей и пор, снижения трудоемкости изготовления шихты порошковой проволоки, состав щихты дополнительно содержит синтетический шлак (флюс) для рафинирования стали, лигатуру железо-кремний-магний-кал ьций-леги- руюшие металлы из группы, содержащей ванадий, хром, марганец и редкоземельный металл, при следующем соотношении компонентов шихты, мас.%: Синтетический шлак (флюс) для рафинирования стали

Лигатура железо-кремний-магний-кальций-легирующие металлы из указанной группы

Компонент, содержащий диоксид циркония Железный порошок

0

5

0

40-60

3-8

5-12 Остальное

причем коэффициент заполнения порошковой проволоки составляет 30 ± 2%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока | 1987 |

|

SU1425015A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ТРУБ КАТЕГОРИИ ПРОЧНОСТИ Х90 | 2008 |

|

RU2387527C1 |

| Порошовая проволока для сварки низкоуглеродистых и низколегированных сталей | 1987 |

|

SU1461611A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА МАРКИ 48ПП-10Т ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2005 |

|

RU2300452C1 |

| Состав порошковой проволоки | 1976 |

|

SU596404A1 |

| Состав шихты порошковой проволоки | 1982 |

|

SU1092025A1 |

| КЕРАМИЧЕСКИЙ ФЛЮС | 2011 |

|

RU2471601C1 |

| Порошковая проволока для сварки чугуна | 1988 |

|

SU1496972A1 |

| Состав керамического флюса для сварки низкоуглеродистых и низколегированных сталей | 1981 |

|

SU967749A1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

Изобретение относится к материалам для электродуговой сварки и может быть использовано для сварки низкоуглеродистых и низколегированных сталей. Цель - повышение качества металла сварного шва за счет снижения в нем вредных примесей и пор и снижение трудоемкости изготовления шихты порошковой проволоки (ПП). ПП состоит из низкоуглеродистой оболочки и порошкообразной шихты, содержащей компоненты при следующем соотношении, мас.%: синтетический шлак (флюс) для рафинирования стали 40-60; лигатура железо-кремний-магний-кальций- легирующие металлы 3-8; компонент, содержащий диоксид циркония 5-12; железный порошок - остальное. Коэффициент заполнения ПП составляет 30±2%. В качестве синтетического шлака (флюса) используют составы АНФ-6 и АНФ-1П. Используют лигатуры, содержащие компоненты при следующем соотношении, мас.%: кремний 40; магний 6-12; кальций 6-12; РЗМ 1-3; ванадий 10; марганец 25; железо остальное, или кремний 40; магний 6-12; кальций 6-12; РЗМ 1-3; хром 10; марганец 25; железо остальное. Введение в состав шихты ПП лигатуры с легирующими металлами приводит к связыванию свободного азота в нитриды. Удалению азота способствует и синтетический шлак (флюс), основой которого является флюорит. ПП с указанным содержанием компонентов шихты обеспечивает хорошее качество шва и сва- рочно-технологические свойства при небольшом (4) количестве компонентов. Это существенно снижает трудоемкость подготовки шихты и ее стоимость. 5 табл. Ф (Л ел

Реакция взаимодействия

Синтетический шлак (флюс) АНФ-6

40

АНФ-1П

к Пж

Энергия Гиббса, --- , при тем- моль

пературе, К

50

60

40

50

60

Продолжение табл. 2

Таблица 4

| Состав шихты порошковой проволоки | 1984 |

|

SU1273225A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 923786, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-23—Публикация

1987-06-12—Подача