Изобретение относится к промышленности строительных мгиериалов, а именно к составзм смесей для изготовления зольного гравия.

Чель изобретения - улучшение фор- муемости i рануп и повьпиения прочности .

Г1ля получения зольного гравия используют зо у-унос Казанской ТЭЦ-2 следующего химического состэва, %: Si02 43,51-42,3; А120Э 17,79-15,8; Fe203+FeO 14,8-14, 5,3-7,47; MgO 2,2-3,7, S03 2,05-2,43, углеродистые частицы 9,4-14,18.

Жидкий алюмонатриевый отход представляет собой жидкость черного цвета и является отходом от травления алюминия в авиационном производстве и имеет следуюгдий химический состав: SiOz 2,82; A1Z0571,72; FezO, 2,2; TiOa 0,01; MnO 0,34; CaO 2,2; MgO

2,67; S03 5,0.-.; С,0 0,02; NazO 12,0; гидратная вода 15,37, смазочные масла и вода - остальное.

Для изготовления зольного гравия золу увлажняют жидкими алюмонатриевы- ми отходами. Из почученной массы прессуют цилиндры $16 и высотой 16 мм, которые предварительно подсушивают, а затем обжигают в лабораторной печи при П50°С в течение 15- 20 мин.

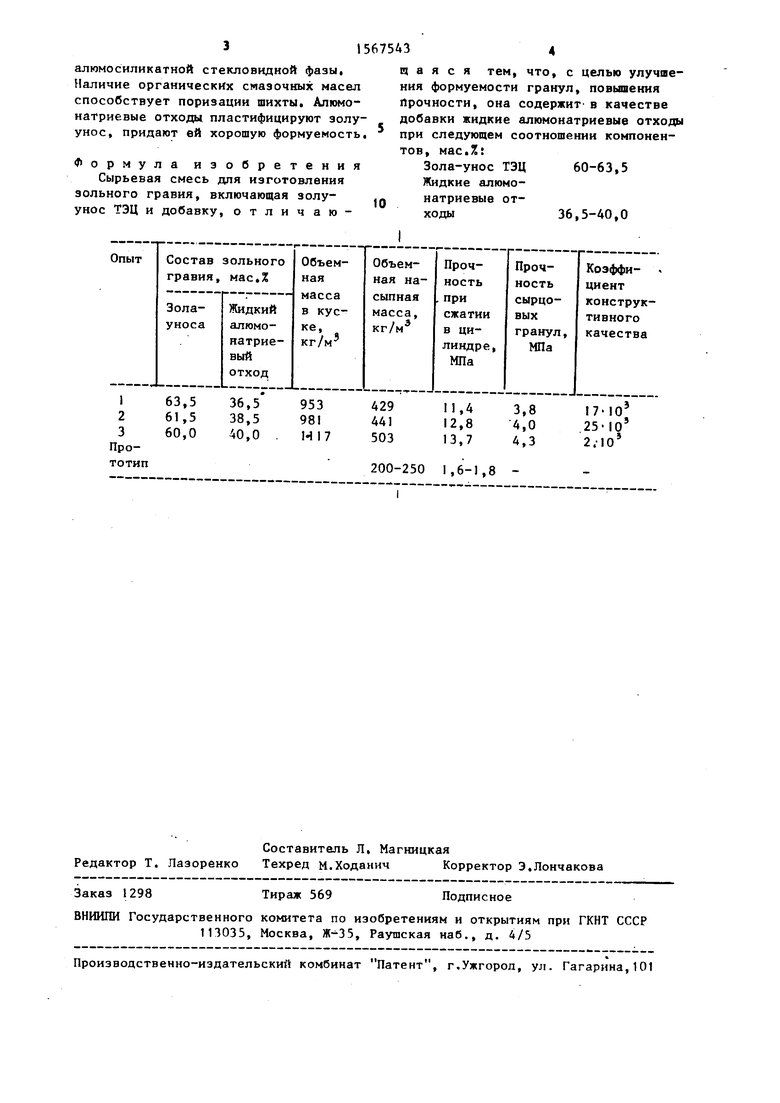

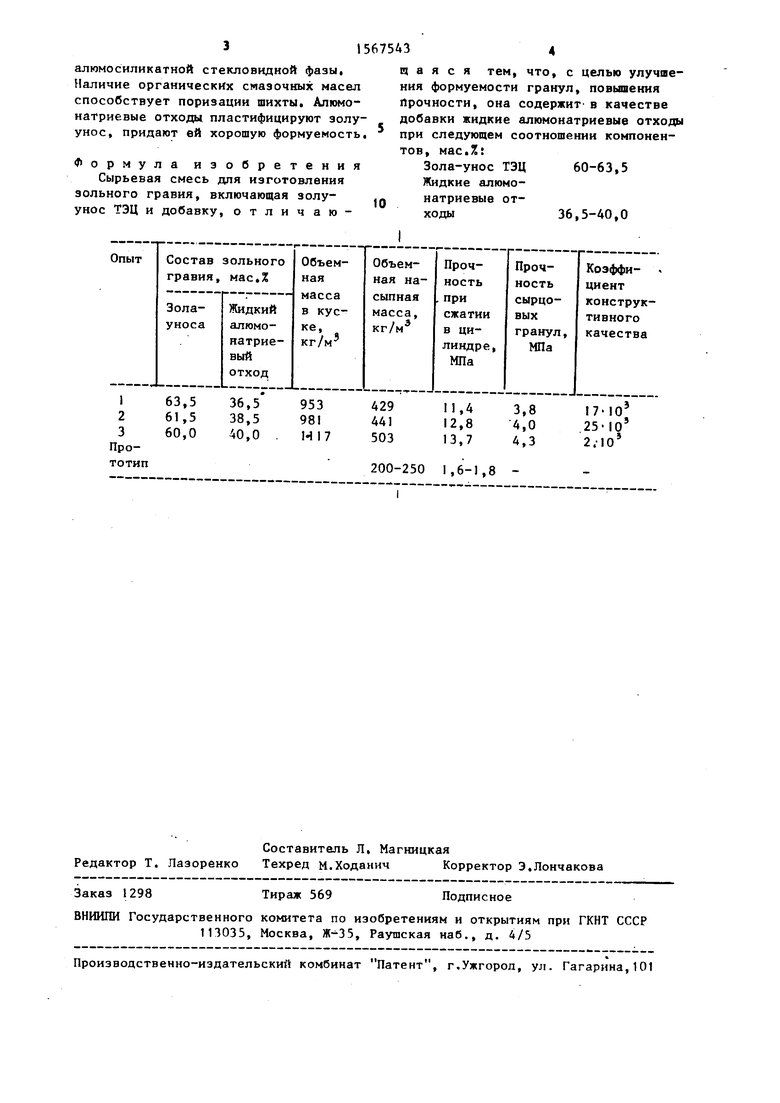

Состав сырьевой смеси и характеристика заполнителя представлены в таблице.

Высокая прочность образцов зольного гравия обусловлена взаимодействием алюмината натрия с компонентами золы с образованием алюмонатрие- вых силикатов типа нефелина (ЫагО Ш.20325102), альбита ( 6Si02), муллита (ЗА1203 2Si02) и

СП

О5

1

ел

Јь

G3

алюмосиликатной стекловидной фазы, Наличие органических смазочных масел способствует поризации шихты. Алюмо- натриевые отходы пластифицируют золу- унос, придают ей хорошую формуемость.

Формула изобретения

Сырьевая смесь для изготовления зольного гравия, включающая золу- унос ТЭЦ и добавку, отличаю

ц а я с я тем, что, с целью улучшения формуемости гранул, повышения прочности, она содержит- в качестве добавки жидкие алюмонатриевые отходы при следующем соотношении компонентов, мае Л:

Зола-унос ТЭЦ 60-63,5 Жидкие алюмонатриевые отходы36,5-40,0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО БЕЗОБЖИГОВОГО ЗОЛЬНОГО ГРАВИЯ | 2011 |

|

RU2490225C2 |

| Масса для изготовления аглопорита | 1987 |

|

SU1456386A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2003 |

|

RU2255920C1 |

| Способ изготовления легкого композиционного заполнителя для бетонов | 2017 |

|

RU2660970C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1998 |

|

RU2148043C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| Способ изготовления зольного гравия для бетона | 1988 |

|

SU1597350A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗОЛОБЕТОНА | 2020 |

|

RU2738072C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1999 |

|

RU2148050C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЗОЛЬНЫХ БЕТОНОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2355657C2 |

Изобретение относится к промышленности строительных материалов, а именно к составам смесей для изготовления зольного гравия. С целью улучшения формуемости гранул и повышении прочности сырьевая смесь для изготовления зольного гравия содержит, мас.%: зола-унос ТЭЦ 60 -63,5

жидкие алюмонатриевые отходы 36,5 - 40.. Зольный гравий имеет объемную массу в куске 953 - 1117 кг/м3, насыпную массу 429 - 503 кг/м3, прочность при сжатии в цилиндре 11,4 - 13,7 МПа, прочность сырцовых гранул 3,8 - 4,3 МПа, коэффициент конструктивного качества (17 - 42).10-3. 1 табл.

Составитель Л. Магницкая Редактор Т. Лазоренко Техред М.Ходанич Корректор Э.Лончакова

Заказ 1298

Тираж 569

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г,Ужгород, ул. Гагарина,101

Подписное

| Сырьевая смесь для изготовления легкого заполнителя бетона | 1979 |

|

SU863553A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовлениязАпОлНиТЕля | 1979 |

|

SU823351A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-05-30—Публикация

1987-04-08—Подача