1

Изобретение относится к составам смесей для изготовления искусственного пористого заполнителя аглопори- та и может быть использовано в про- мьшшенности строительных материалов.

Цель изобретения - повышение прочности и снижение объемной массы.

Для приготовления смеси используется суглинок следующего химического состава, мас.%: S.iO 70,3; 12,2; .j 5,0; CaO 2,6; MgO 2,1; SOj следы; п.п.п. 3,5.

Зола-унос имеет следующий химический состав, мас.%: SiO-i 48,51- 42,3; 17,79-15,8; + FeO 14,8-14,1; CaO 6,3-7,47; MgO 2,2-3,72; SOj 2,05-2,43; углеродистые частицы 9,4-14,18.

Жидкие алюмонатриевые отходы являются отходами от травления в авиационном производстве, представляют

,2

собой жидкость серого цвета и имеют следуюпщй химический состав, мас.%: 75,03; 1,2; TiO 0,08; CaO 0,73; MgO 3,09; SOj 2,19; 0,22; гидратная вода 2,56; S 0,52; вода и смазочные масла остальное.

Для изготовления аглопорита из сырьевой смеси предварительно отдозирован- ные компоненты смешиваются с сухой золой, а затем увлажняются алюмонатриевы- ми отходами и гранулируются в лабораторном грануляторе. Гранулы слегка подсушиваются и подвергаются спеканию в лабораторной агломера1(ионной печи при 1150°С в течение 30-40 мин.

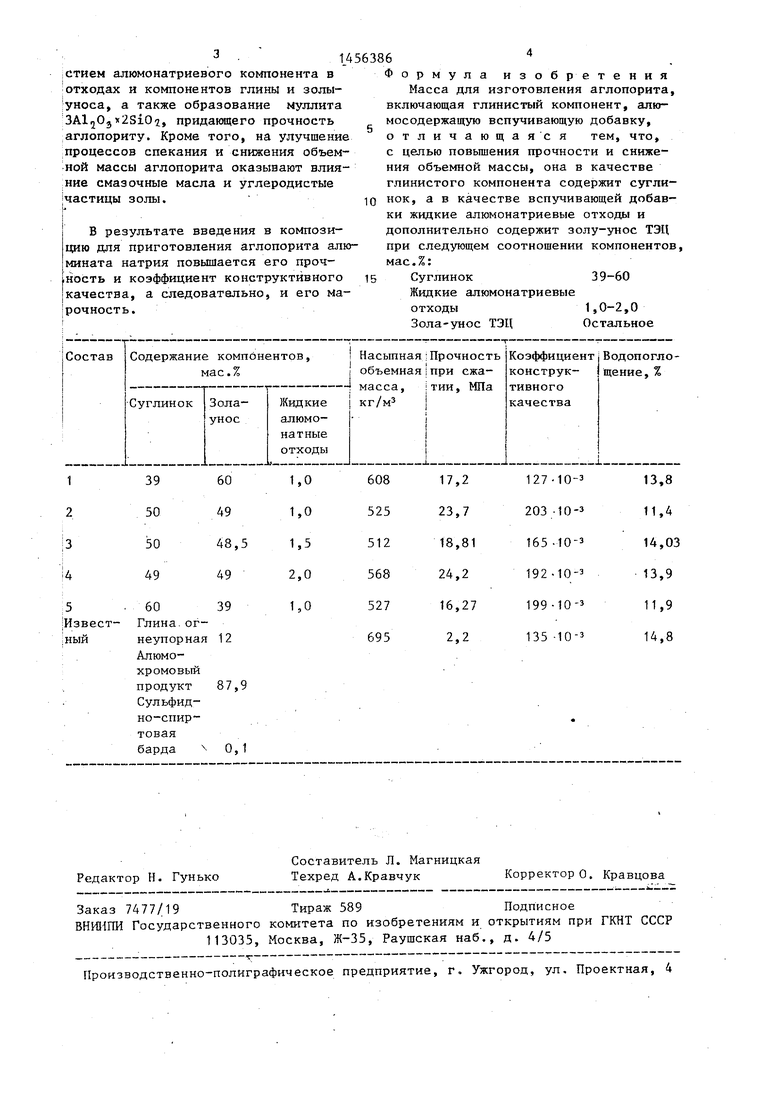

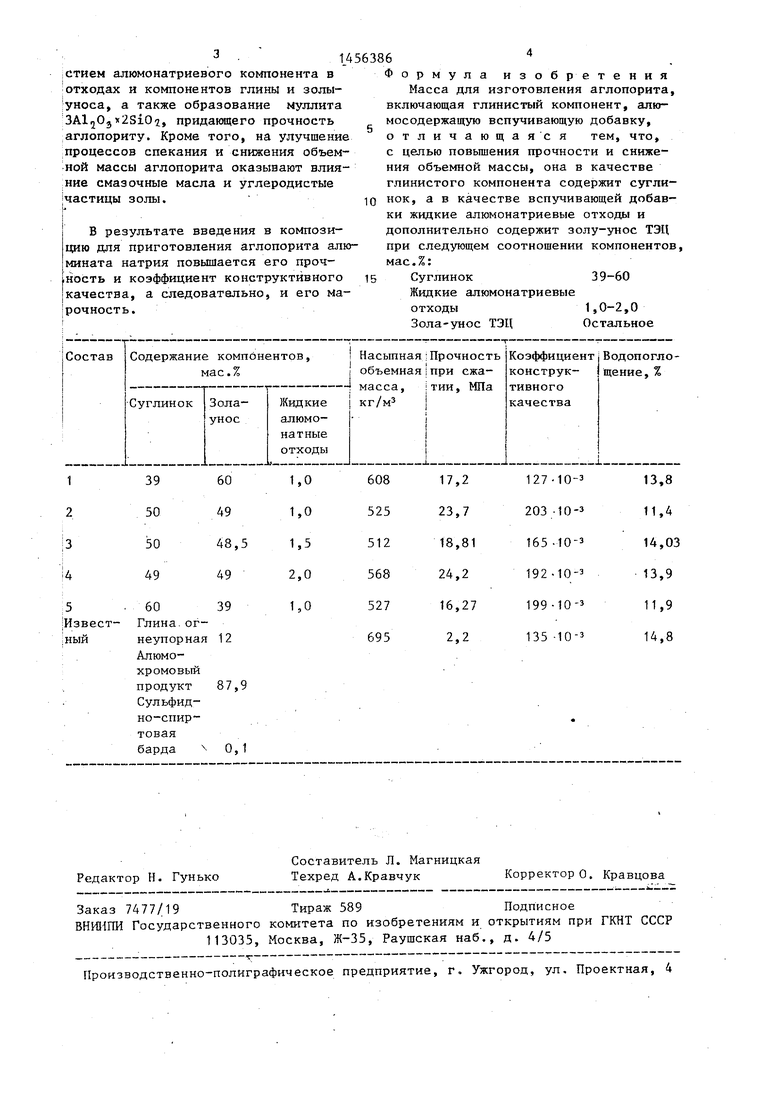

В таблице представлены составы и их физико-механические показатели,

При спекании аглопорита происхо- - дит образование алюмосиликатного натрия и жидкой стекловидной фазы с учасл

о:

00 00

/ U56386

стием алюмонатриевого компонента в Формула изобретения отходах и компонентов глины и золы- Масса для изготовления аглопорита, уноса, а также образование муллита включающая глинистый компонент, алюЗА1jOjк28102, придающего прочность мосодержащую вспучивающую добавку,

э

аглопориту. Кроме того, на улучшение

отличающаяся тем, что.

отличающаяся тем, что.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АГЛОПОРИТА | 2007 |

|

RU2332374C1 |

| Сырьевая смесь для изготовления зольного гравия | 1987 |

|

SU1567543A1 |

| Сырьевая смесь для изготовления аглопорита | 1980 |

|

SU920030A1 |

| Сырьевая смесь для производства аглопорита | 1987 |

|

SU1574560A1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1423523A1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1404487A1 |

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1606485A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| Сырьевая смесь для изготовления аглопорита | 1989 |

|

SU1689323A1 |

| Сырьевая смесь для изготовления аглопорита | 1981 |

|

SU1025695A1 |

Изобретение относится к промьппленности строительных материалов и позволяет получить пористый заполнитель аглопорит с высокими физико- механическими свойствами и небольшой объемной массой. С целью повьш1ения прочности и снижения объемной массы аглопорита, масса для изготовления аглопорита содержит, мас.%: суглинок 39-60, ткидкие алюмонатриевые отходы 1,0-2,0; зола-унос ТЭЦ остальное. Аглопорит имеет свойства: насыпная объ- . емная масса 512-608 прочность при сжатии 16,2-24,2 МПа; коэффициент конструктивного качества 199::10 127 -10 ; водопоглощение 11,4-14%. 1 табл.

процессов спекания и снижения объем- с целью повьшения прочности и сниже- ной массы аглопорита оказывают влия- ния объемной массы, она в качестве ние смазочные масла и углеродистые глинистого компонента содержит сугли- частицы золы. нок, а в качестве вспучивающей добавки жидкие алюмонатриевые отходы и

В результате введения в компози- дополнительно содержит золу-унос ТЭЦ цию для приготовления аглопорита алю- при следующем соотношении компонентов, мината натрия повышается его проч- мас.%:

.ность и коэффициент конструктивного 15 Суглинок39-60

качества, а следовательно, и его ма- Жидкие алюмонатриевые рочность.отходы1,0-2,0

Зола-унос ТЭЦ Остальное

| Сырьевая смесь для изготовления керамзита | 1977 |

|

SU675027A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Масса для изготовления аглопорита | 1973 |

|

SU474518A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-02-07—Публикация

1987-01-04—Подача