молекулярной массой 210, или лаури- новую кислоту, или пальмитиновую кислоту, или стеариновую или олеиновую кислоту, взятые в массовом соотношении к органической фазе, содержащей даПБ, соответственно 0,8-1,2:10;. 0,7-1,1:10; 1,0-1,5:10; 1,1-1,6:10.

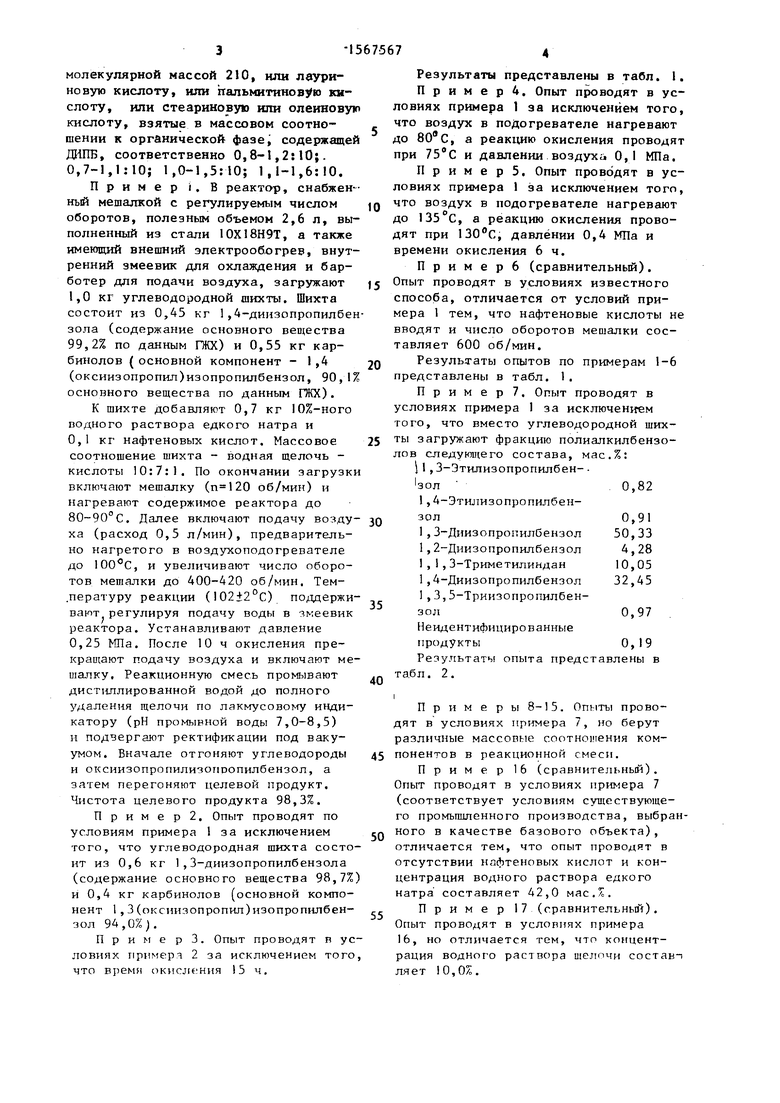

Пример I. В реактор, снабженный мешалкой с регулируемым числом оборотов, полезным объемом 2,6 л, выполненный из стали 10Х18Н9Т, а также имеющий внешний электрообогрев, внутренний змеевик для охлаждения и бар- ботер для подачи воздуха, загружают 1,0 кг углеводородной шихты. Шихта состоит из 0,45 кг 1,4-диизопропилбен зола (содержание основного вещества 99,2% по данным ГЖХ) и 0,55 кг карбинолов ( основной компонент - 1,4 (оксиизопропил)изопропилбензол, 90,1% основного вещества по данным ГЖХ).

К шихте добавляют 0,7 кг 10%-ного водного раствора едкого натра и 0,1 кг нафтеновых кислот. Массовое соотношение шихта - водная щелочь - кислоты 10:7:1. По окончании загрузки включают мешалку ( об/мин) и нагревают содержимое реактора до 80-90°С. Далее включают подачу вочду- ха (расход 0,5 л/мин), предварительно нагретого в воздухоподогревателе до 100°С, и увеличивают число оборотов мешалки до 400-420 об/мин. Тем

.пературу реакции (02i2 С) поддерживают регулируя подачу воды в ткеевик реактора. Устанавливают давление 0,25 МПа. После 10 ч окисления прекращают подачу воздуха и включают мешалку. Реакционную смесь промывают дистиллированной водой до полного удаления щелочи по лакмусовому индикатору (рН промывной воды 7,0-8,5) и подвергают ректификации под вакуумом. Вначале отгоняют углеводороды и оксиизопропилизогшопилбензол, а затем перегоняют целевой продукт. Чистота целевого продукта 98,3%.

П р и м е р 2. Опыт проводят по условиям примера 1 за исключением того, что углеводородная шихта состоит из 0,6 кг 1,3-диизопропилбензола (содержание основного вещества 98,7%) и 0,4 кг карбинолов (основной компонент 1,3(оксииюпропил)изопропилбен- зол 94,0%).

П р и м е р 3. Опыт проводят в условиях примера 2 за исключением того, что время окисления 15 ч.

о

Результаты представлены в табл. 1.

П р и м е р 4. Опыт проводят в условиях примера 1 за исключением того, что воздух в подогревателе нагревают до 80еС, а реакцию окисления проводят при 75°С и давлении воздуха 0,1 МПа.

П р и м е р 5. Опыт проводят в условиях примера 1 за исключением того, что воздух в подогревателе нагревают до 135°С, а реакцию окисления проводят при 130°С, давлении 0,4 МПа и времени окисления 6 ч.

П р и м е р 6 (сравнительный). Опыт проводят в условиях известного способа, отличается от условий примера 1 тем, что нафтеновые кислоты не вводят и число оборотов мешалки составляет 600 об/мин.

Результаты опытов по примерам 1-6 представлены в табл. 1.

Пример. Опыт проводят в условиях примера 1 за исключением того, что вместо углеводородной шихты загружают фракцию полиалкилбензо- лов следующего состава, мас.%:

1,3-Этилизопропилбен-

0

5

5

0

5

0

5

зол0,82 1,4-Этилизопропилбензол0,91

1,3-Диизопропилбензол50,33

1,2-Диизопропилбенэол4,28

1,1,3-Триметилиндан10,05

1,4-Диизопропилбензол32,45 1,3,5-Триизопропилбензол0,97 НеидентиЛициро ванные

продукты0,19 Результаты опыта представлены в табл. 2.

i

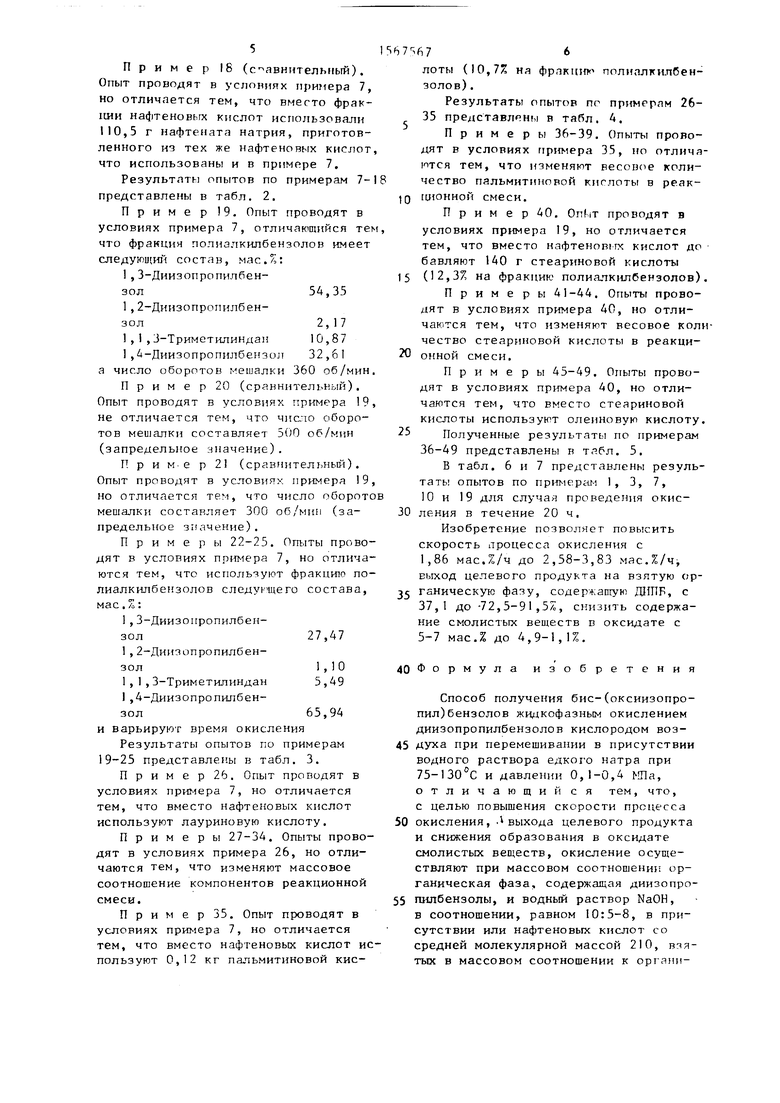

П р и м е р ы 8-15. Опиты проводят в условиях примера 7, но берут различные массовые соотношения компонентов в реакционной смеси.

Пример 16 (сравнительный). Опыт проводят в условиях примера 7 (соответствует условиям существующего промышленного производства, выбранного в качестве базового объекта), отличается тем, что опыт проводят в отсутствии нафтеновых кислот и концентрация водного раствора едкого натра составляет 42,0 мас.%.

Пример 17 (сравнительный). Опыт проводят в условиях примера 16, но отличается тем, что концентрация водного раствора щелочи составл ляет 10,0%.

5

Пример 18 (сравнительный). Опыт проводят в условиях примера 7, но отличается тем, что вместо фракции нафтеновых кислот использовали 110,5 г нафтената натрия, приготовленного из тех же нафтеновых кислот, что использованы и в примере 7.

Результаты опытов по примерам 7-1 представлены в табл. 2.

П р и м е р 19. Опыт проводят в условиях примера 7, отличающийся тем что фракции полналкилбензолов имеет следующий со с та в, мае.%:

1,3-Диизопропилбензол54,35

1,2-Диизопропилбензол2,17

1,1 ,3-Триметилиндан10,87

1,4-Диизопропилбензол 32,61 а число оборотов мешалки 360 об/мин.

П р и м е р 20 (сравнительный). Опыт проводят в условиях примера 19, не отличается тем, что чисто оборотов мешалки составляет 500 об/мин (запредельное значение).

П р и М е р 21 (сравнительный). Опыт проводят в условиях примера 19, но отличается тем, что число оборото мешалки составляет 300 об/мин (запредельное значение).

Примеры 22-25. Опыты проводят в условиях примера 7, но отличаются тем, что используют фракцию по- лиалкилбензолов следукчцего состава, мае.%:

1,3-Диизопропилбензол27,47

1,2-Диизопропилбензол1,10

1,1,3-Триметилиндан5,49

1,4-Диизопролилбензол65,94

и варьируют время окисления

Результаты опытов по примерам 19-25 представлены в табл. 3.

П р и м е р 26. Опыт проводят в условиях примера 7, но отличается тем, что вместо нафтеновых кислот используют лауриновую кислоту.

Примеры 27-34. Опыты проводят в условиях примера 26, но отличаются тем, что изменяют массовое соотношение компонентов реакционной

смеси.

П р и м е р 35. Опыт проводят в условиях примера 7, но отличается тем, что вместо нафтеновых кислот используют 0,12 кг пальмитиновой кис

67S67

лоты (10,7% на фракцию полналкнлбен- золов).

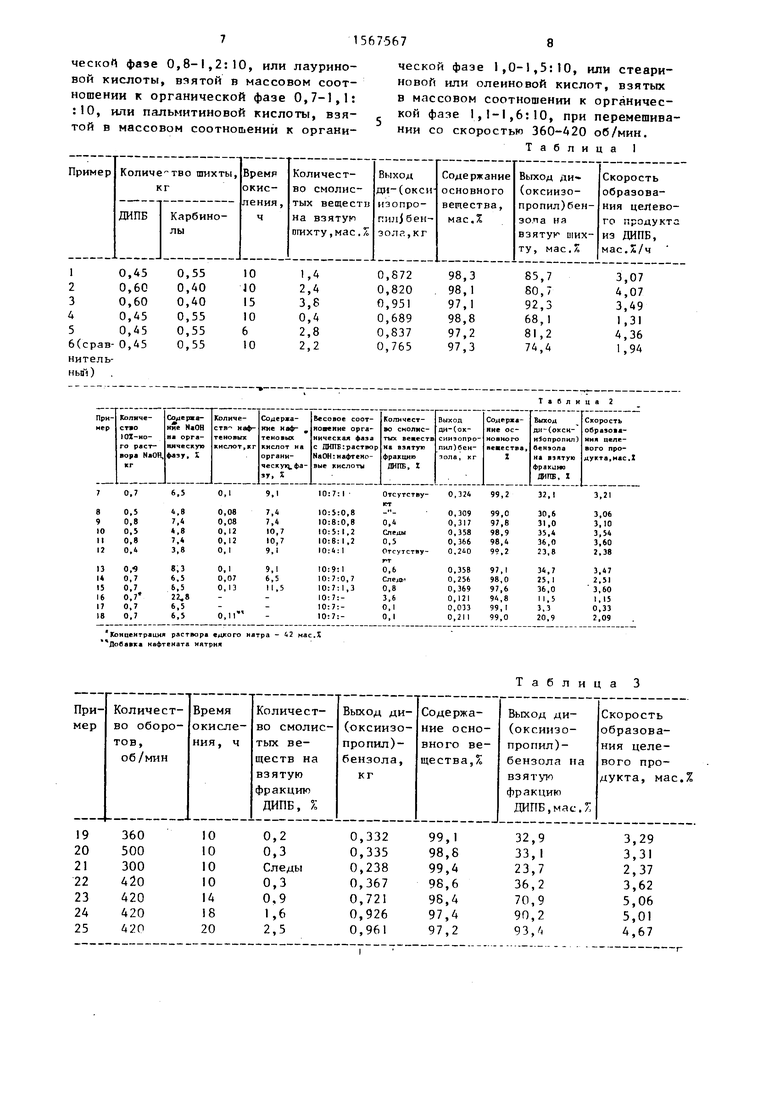

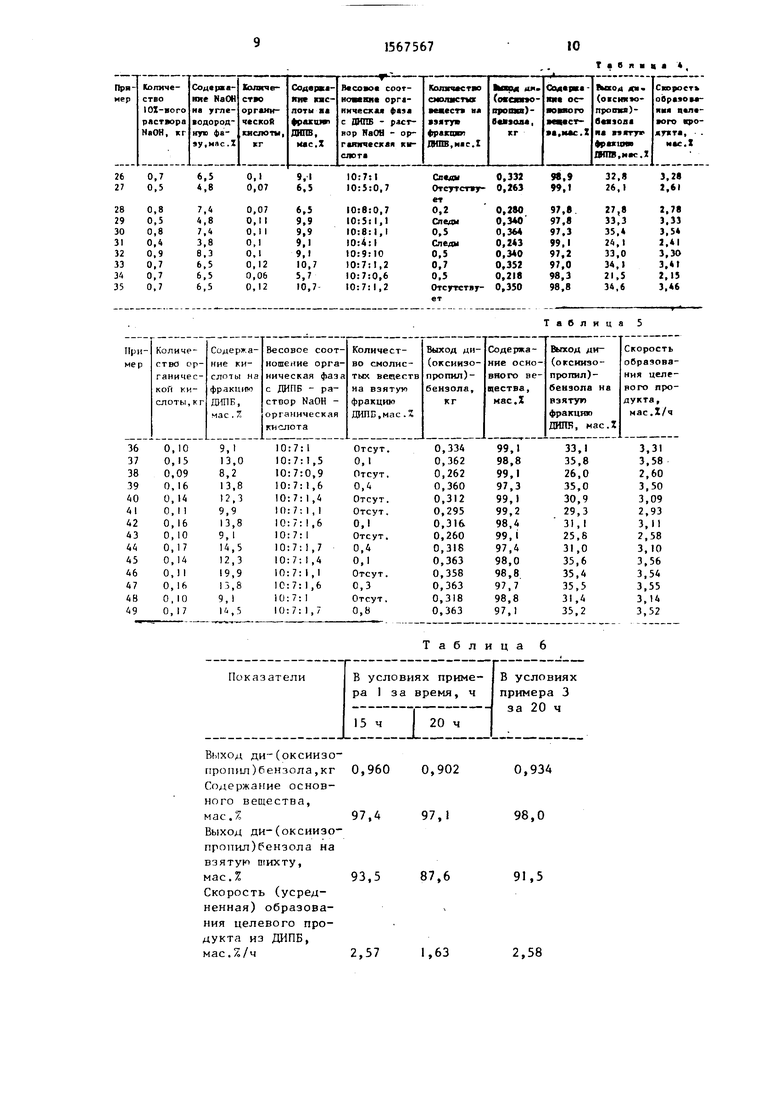

Результаты опытов пг примерам 26- 35 представлены в табл. 4.

Примеры 36-39. Опыты проводят в условиях примера 35, но отличаются тем, что изменяют весовое количество пальмитиновой кислоты в ре.ак- 10 цнонной смеси.

Пример40. Опыт проводят в условиях примера 19, но отличается тем, что вместо нафтеновых кислот до бавляют 140 г стеариновой кислоты 15 (12,3% на фракцию полиалкилбензолов). Примеры 41-44. Опыты проводят в условиях примера 40, но отличаются тем, что изменяют весовое количество стеариновой кислоты в реакци- 20 онной смеси.

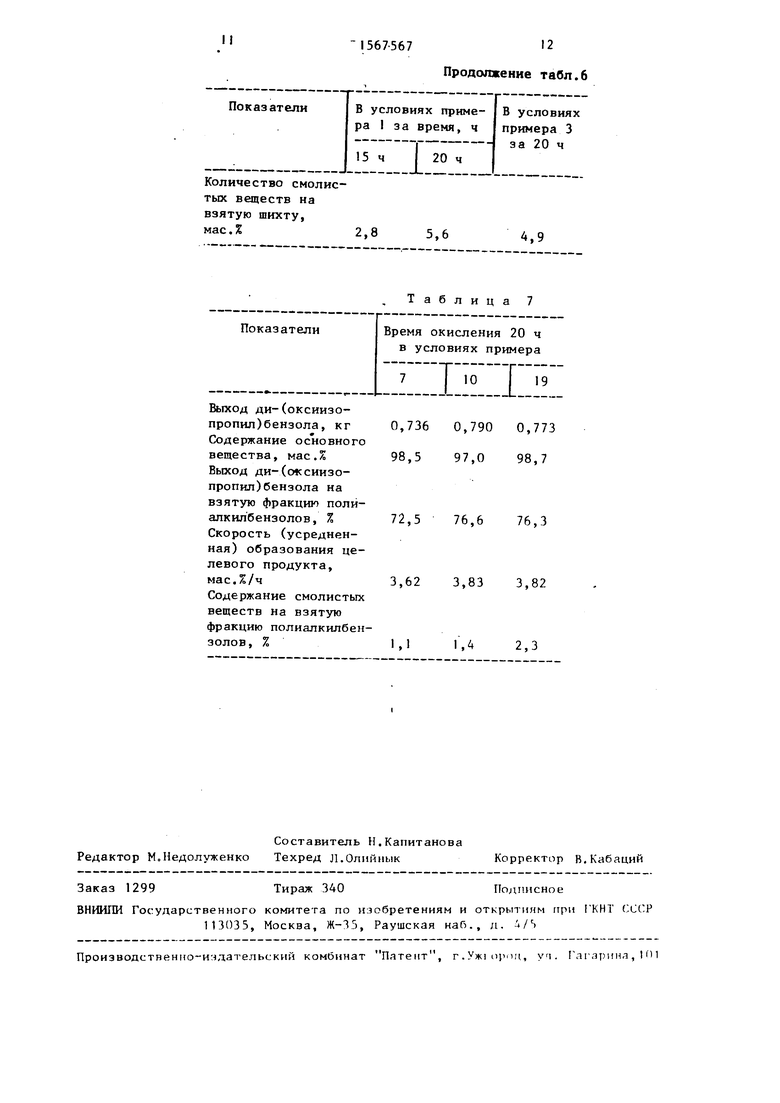

Примеры 45-49. Опыты проводят в условиях примера 40, но отличаются тем, что вместо стеариновой кислоты используют олеиновую кислоту. 25 Полученные результаты по примерам 36-49 представлены в табл. 5.

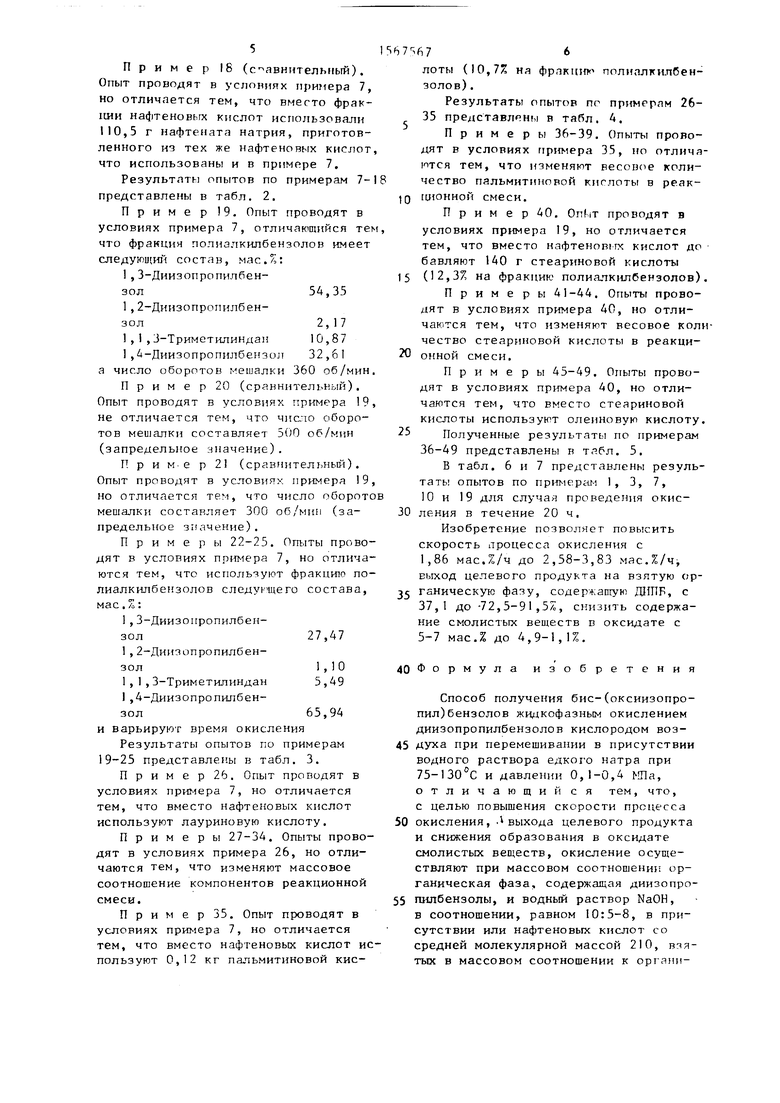

В табл. 6 и 7 представлены результаты опытов по примерам 1, 3, 7, 10 и 19 для случая проведения окис- 30 ления в течение 20 ч.

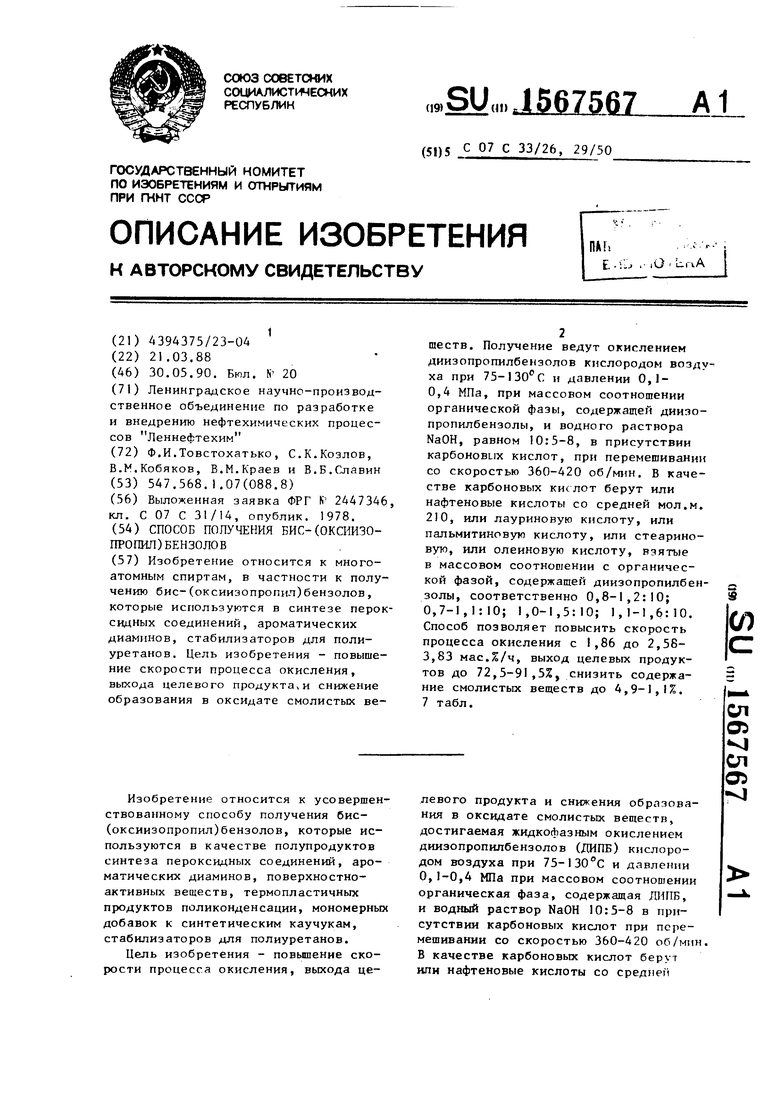

Изобретение позволяет повысить скорость процесса окисления с 1,86 мас.%/ч до 2,58-3,83 мас.%/ч выход целевого продукта на взятую ор- 35 паническую фазу, содержащую ДИПБ, с 37,1 до -72,5-91,5%, снизить содержание смолистых веществ в оксидате с 5-7 мас.% до 4,9-1,1%.

40 Формула изобретения

Способ получения бис-(оксиизопро- пил)бензолов жидкофазным окислением диизопропилбензолов кислородом воэ45 духа при перемешивании в присутствии водного раствора едкого натра при и давлении 0,1-0,4 М1а, отличающий ся тем, что, с целью повышения скорости процесса

50 окисления, Л выхода целевого продукта и снижения образования в оксидате смолистых веществ, окисление осуществляют при массовом соотношении органическая фаза, содержащая диизопро55 пилбензолы, и водный раствор NaOH, в соотношении, равном 10:5-8, в присутствии или нафтеновых кислот со средней молекулярной массой 210, взятых в массовом соотношении к органической фазе 0,8-1,2:10, или лаурино- вой кислоты, взятой в массовом соотношении к органической фазе 0,7-1,1: :Ю, или пальмитиновой кислоты, взятой в массовом соотношении к органической фазе 1,0-1,5:10, или стеариновой или олеиновой кислот, взятых в массовом соотношении к органической фазе 1,1-1,6:10, при перемешивании со скоростью 360-420 об/мин. Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 2-ИЗОПРОПИЛ-П-КСИЛОЛА И 2,5-ДИИЗОПРОПИЛ-П-КСИЛОЛА | 2009 |

|

RU2415123C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОЙ ДОБАВКИ К АВТОМОБИЛЬНОМУ БЕНЗИНУ | 2013 |

|

RU2544553C1 |

| МИКРОБИОЛОГИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ НЕФТИ И ОТДЕЛЬНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ИЗ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ | 2000 |

|

RU2180919C1 |

| СПОСОБ УГЛУБЛЁННОЙ ПЕРЕРАБОТКИ НЕФТИ | 2021 |

|

RU2802477C2 |

| СПОСОБ ОЧИСТКИ ТЯЖЕЛОЙ НЕФТИ ОТ СЕРОВОДОРОДА | 2004 |

|

RU2272065C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИСЕПТИКА ДРЕВЕСИНЫ "БОРОКСАН" | 2013 |

|

RU2513017C1 |

| ГИПОТЕНЗИВНОЕ ЛЕКАРСТВЕННОЕ СРЕДСТВО | 2006 |

|

RU2317079C1 |

| Способ получения лакойля "Баку-1 | 1982 |

|

SU1089106A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВНУТРИМОЛЕКУЛЯРНЫХ АНГИДРИДОВ БЕНЗОЛПОЛИКАРБОНОВЫХ КИСЛОТ | 2009 |

|

RU2412178C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОФТАЛЕВОЙ И МУРАВЬИНОЙ КИСЛОТ ОКИСЛЕНИЕМ м-ДИИЗОПРОПИЛБЕНЗОЛА И м-ЭТИЛ-ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2485091C2 |

Изобретение относится к многоатомным спиртам, в частности к получению бис-(оксиизопропил)бензолов, которые используются в синтезе пероксидных соединений, ароматических диаминов, стабилизаторов для полиуретанов. Цель изобретения - повышение скорости процесса окисления, выхода целевого продукта и снижение образования в оксидате смолистых веществ. Получение ведут окислением диизопропилбензолов кислородом воздуха при 75 - 130°С и давлении 0,1 - 0,4 МПа, при массовом соотношении органической фазы, содержащей диизопропилбензолы, и водного раствора NAOH, равном 10:5 - 8, в присутствии карбоновых кислот, при перемешивании со скоростью 360 - 420 об/мин. В качестве карбоновых кислот берут или нафтеновые кислоты со средней мол.м. 210, или лауриновую кислоту, или пальмитиновую кислоту, или стеариновую, или олеиновую кислоту, взятых в массовом соотношении с органической фазой, содержащей диизопропилбензолы, соответственно, 0,8 - 1,2 : 10

0,7 - 1,1 : 10

1,0 - 1,5 : 10

1,1 - 1,6 : 10. Способ позволяет повысить скорость процесса окисления с 1,86 до 2,58 - 3,83 мас.% ч, выход целевых продуктов-до 72,5 - 91,5%. Снизить содержание смолистых веществ до 4,9 - 1,1%. 7 табл.

6,5

0,1

9,1

10:7:I

До6авка нафтената натрия

360 500 300 420 420 420 420

Таблица 2

0,324

99,2

32,1

3,21

Таблица 3

3,29 3,31 2,37 3,62 5,06 5,01 4,67

Выход ди(оксиизопропил)бензола,кг 0,960 0,9020,93

Содержание основного вещества,

мас.%97,497,198,0

Выход ди-(оксиизо- пропил)бенэола на взятую шихту,

масЛ93,587,691,5

Скорость (усредненная) образования целевого продукта из ДИПБ, мас.%/ч2,571,632,58

Т б л ш в

Таблица 6

Количество смолистых веществ на взятую шихту, мае.%2,8

Выход ди-(оксиизопропил)бензола, кг Содержание основного вещества, мас.% Выход ди-(оксиизо- пропил)бензола на взятую фракцию поли- алкилбензолов, % Скорость (усредненная) образования целевого продукта, мас.%/ч

Содержание смолистых веществ на взятую фракцию полиалкилбен- золов, %

Продолжение табл.6

5,6

4,9

Таблица 7

0,790 97,0

76,6

0,773 98,7

76,3

0,790 97,0

3,83 3,82

2,3

| КЛАПАН ЗАПОРНЫЙ С РАЗГРУЖЕННЫМ ЗАТВОРОМ | 2010 |

|

RU2447346C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1990-05-30—Публикация

1988-03-21—Подача