Изобретение относится г: способу поггу-чения олефиновьк углеводорохтов путем термокаталитической перерабо ки углеводородных фракций, гтаттрн.- мер мазутовэ в среде зпдяного из,оа на катализаторе. Известен способ термокатллитччес кой переработки углеводородного сырья в присутствии апгомосш:(икагног катализатораJ позволяюаткй получать из любого углеводородного сырья, включая тяжелые, нефтяные остатки и нефть, до 51S 4 мае о %.. олефиновьк углеводородов Сырье - Тюменская нефть с плотностью Oo,874s содержанием серы 1,5%р асфальтеноЕ 2 .,2%. Фракциониьй cocTaBj. об „ %; фракдая, с т.кип, до iSjSi 200-300°С 16,2; вьще 65,0. Условия процесса; температура 720с, давление атмосферное, объемная скорость 5 ч подача водяного пара 100%« Выход пр дуктов иа пропуш.еитюе сьрье; газообразные продукты 63,85 s том числе окись и двуокись углерода водород Од 6 j метан этан 2,21 этилен 29,1| пропан Oj6| пропи лен 12,8; бутилены и дивинил 9,55 лдадкие продукты кокс и поте ри 2,0 1 I Однако при этом способе качество жидких продуктов переработки остает ря неудов-петворительньМз так как ко денсат соответствует обычным трудно перерабатываемьи смолам пиролиза.; не имеющим конечную температуру выкипания о Наиболее близким к изобретению по сущности и достигаемому результату является способ получения олефиновьк углеводозродов путем термоKaTa iTH4ecKOE переработки углеводо родньк фракций на лселезохромок.али евом катализаторе в среде водяного пара. Процесс ведут при 500 700°С5 объемной скорости подачи: сырья 0,52,5 разбавлении сырья водяным паром (3-4);1 по.массе. Способ позволяет перерабатывать любое углеводородное сырье, включая тяжелые ост ки и нефть, и получать до 45-50 мас олефиновых углеводородов жидкие пр дукты удовлетворительного качества с конечной температурой Bbnc.HnaH5iH 2. Недостатком известного способа я ляется низкий выход олефиновых угле водородов при уменьЕШНий разбавлени сырья водяным паром за счет снижен1-ш 8А .2 активности и закоксовывания к.атали.чатора,- Дли обеспечения работоспособHOCTij катализатора требуется значите..г1ьное разбавление сырья ( мае), вод.яны;. napoMj что влечет за собой уэе.пкчеиие емкости реакционных аппа- р 1тов и значительные энергозатраты и.а перегрев пара и конденсацию продуктов реакции. Так 5 получение олефиновых углеводородов в количестве 5154 мас.% при вьжоде газообразных продуктов 39 мас.% на сырье требует четырехкратного разбавления сырья водяным пароме Лабораторное а.пробирование способа показывает, что при термокаталитической переработке мазута в безградиентном изотермическом реакторе при 600 С, объемной скорости пода. длительности прочн сырья 1,25 ч бега 1 ч уменьшеьше разбавления сырья вод.чиым паром до 2:1 мае, приводит к быстрой потере активности катализатора и его закоксовыванию (выход кокса 6j,57 мас.% на сырье). Выход га.зообразных продуктов реакции сни жается до 335,13 мас.%. Содержание в нш.: олефииовык углеводородов 54.,14 масЛ. Цель изобретеглия - повышение выхода олефиновых углеводородов и сни 5;ение коксоотложений на катализаторе, .Поставленная цель достигается тем, что при способе получения олёфинозьгх углеводородов путем термокаталитической переработки углеводородных фракций в среде водяного пара в присутствии железохромкалиевого катализатора исходное сырье предварительно iZi-ieisiisaioT с 20-30 масЛ воды под воздействием внешних периодических вибрацр:й в режиме виброрезонанса при частоте 35--42 Гц и 75-85°С, Способ осуществляют/. следующим образом. Часть испо.льзуемой воды пред;варителхэно подвергают смешению с сырьем в вибросмесителе. В реактор вводят сырье в смеси с водой (в количестве 20-30 мас.,%) и водяной пар. Общее количество воды и водяного пара мае о на сырье„ Температура в реакторе 500 700С, давление атмосферное, объемная.скорость подачи сырья О 5 5-2 .ч. Смешение зоды с сырьем осуществляют в вибросмесите ле в релси14е виброрезонанса при частотах виброколебаний Гц и 75-80С, Пример 1. Через реактор проточного типа со стационарным слоем катализатора, содержащего, мас.%. FBjOj 72,7; 8,. 18,7; VjOj 0,2, пропускают смесь мазута (фракцию 350 С, Туймазинской нефти) с водой в количестве 20 мае,% на смесь и водяной пар. Плотность мазута 4 0,949, вязкость при 3,6 (условная), содержание серы 1,94 мас.%, остаточное содержание светлых 7,5 об,%, выкипает, об.%: до 360°С 9.; до 400°С 2,1, до 420°С 29, до 450°С 41, до 480°с51, до 57. Смесь мз-зута с водой получают в вибросмесителе на электродинамическом вибростенде ВЭДС-100 в режиме виброрезонанса, который достигают при 85°С и частотевиброколебаний 35 Гц. Объемная скорость подачи сырья 1,25 ч температура в зоне реакции , общее разбавление сырья водой и водяным паром 1:1 мае. Получают газ с выходом 36,01 мас. на сьфье с содержанием суммы олефиновых углеводородов С Сц 64,05 мае. этилена 31,51 мас.%, пропилена и буjJtneHOB 32,54 мас.% и конденсат 60;75 мае.% на сьфье., имеющий конечную температуру выкипания 642°С (по методу имитированной дистилляции). КокCOOTложения на катализаторе 3.24мас.% на сырье. Пример 2. Способ осуществляют по примеру 1. Состав катализато.ра, мас.%: FejO 72,7; 8,4; 18,7; 0,2. Содержание -воды в смеси с- мазутом. 25 мас.% Смесь мазута с водой получают в виб росмесителе в режиме виброрезонанса который достигают при 80с и частот виброколебаний 39 Гц. Объемная скорость подачи сырья 1. температура в зоне реакции 600°С, общее разбавление сырья водо и водяным паром 1:1 мае. Получают газ с выходом 36,43 мас. на сырье с содержанием суммы олефиновых углеводородов 65,37 мас. этилена 32,03 мас.%, пропилена и бу тиленов 33,34 мас,% и конденсат 60,84 мас,% на сырье, имеющий конеч ную температуру выкипания 650°С (по методу имитированной дистилляции). Коксоотложения на катализаторе 2,73 мас.% на сьфье. Пример 3. Способ осуществляют по примеру 1. Состав катализатора, мас.%: Fe,j03 72,7; 8,4; 18,7; V.,05 0,2. Содержание воды в смеси с мазутом 30 мас.%. Смесь мазута с водой получают в вибросмесителе в режиме виброрезонанса, который достигают при 75С и частоте виброколебаний 42 Гц. Объемная скорость подачи сырья 1,25 ч температура в зоне реакции 600°С, общее разбавление сырья водой и водяным паром 1:1 мае. Получают газ с выходом 36,80 мас.% на сырье с содержанием суммы олефиновых углеводородов 66, 48 мас.%, этилена 32,48 мас.%, пропилена и бутиленов 34,00 мас.% и конденсат 61,02 мас.% на сырье, имеющий конечную температуру выкипания 656°С (по методу имитированной дистилляции). Коксоотложения на катализаторе 2,18 мас.%. Полученные данные приведены в таблице. Как видно из приведенных примеров выход олефиновых углеводородов при предлагаемом способе увеличивается с 54,14 до 66,48 мас.%, т.е. на 12,34 мас.% по сравнению с известным способом в случае проведения процесса в тех же условиях (температура 600°С, объемная скорость подачи сырья 1,25 ч, разбавление сырья водяным паром 1:1) и на том же сырье. По сравнению, с лучшим вариантом известного способа выход олефиновых углеводородов увеличивается с 51,4 до 66,48 мас.%, т.е. на 15,08 мас.%. Использование предлагаемого способа получения олефиновых углеводородов позволяет увеличить выход олефиновых углеводородов на 15,08 мас.%, снизить коксоотложение на катализаторе на 4,39 мас.% и уменьшить расход воды в 2-3 раза. Использование меньших количеств воды не дает существенного эффекта, а применение больщих количеств сопровождается лишь незначительным улучшением показателей процесса.

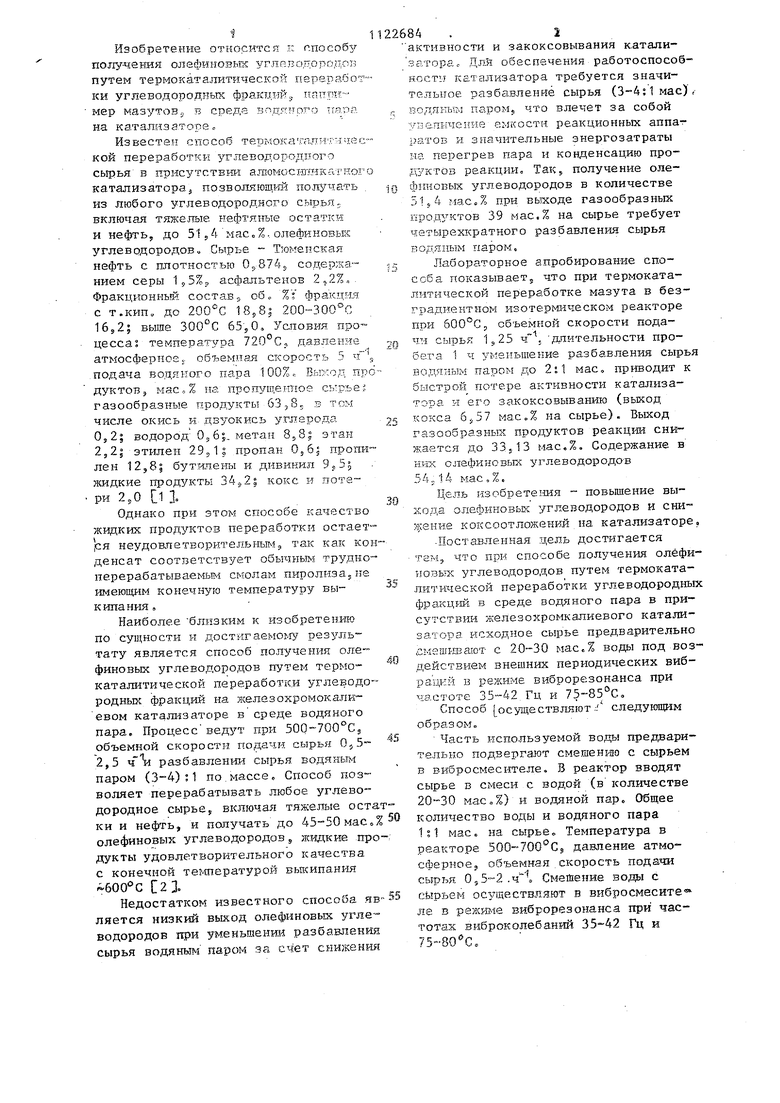

Количество вода в смеси, мас.%

33,13 36,01 36,43 36,80

Выход, мае. %

этилена

кокса (на газ)

6,57

28,59 3,24 31,51 2,73 32,03 2,18 32,48

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения олефиновых углеводородов | 1983 |

|

SU1122685A1 |

| Способ получения олефиновых углеводородов | 1984 |

|

SU1234420A1 |

| Способ получения непредельных углеводородов | 1984 |

|

SU1268603A1 |

| Способ термокаталитической переработки тяжелых нефтяных фракций | 1990 |

|

SU1819285A3 |

| Способ получения олефиновых углеводородов | 1982 |

|

SU1172936A1 |

| Способ термокаталитической переработкиуглЕВОдОРОдНыХ фРАКций | 1978 |

|

SU829654A1 |

| Способ получения непредельных углеводородов и синтез-газа | 1987 |

|

SU1461756A1 |

| Способ получения низших олефинов | 1980 |

|

SU941400A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2361851C1 |

| Способ приготовления кассетного катализатора пиролиза углеводородных фракций | 2021 |

|

RU2776847C1 |

СПОСОБ ПОЛУЧЕНИЯ OJEWfflOBHX УГЛЕВОДОРОДОВ путем термокаталитической переработки углеводородных фракций в среде водяного пара в присут- . ствии желеэохромкалиевого катализатора, отличающийся тем, что, с целью повышения выхода целевых продуктов и снижения коксоотложеню на катализаторе, исходное сырье предварительно смешивают с 20 30 мас.% воды под воздействием внев1них периодических вибраций в режю4е виброрезонанса при частоте 35-42 Гц и 75-85 0.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения непредельных углеводородов | 1975 |

|

SU559946A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Нефтехимия, 1972, 12, № 3, с | |||

| Способ составления поездов | 1924 |

|

SU349A1 |

Авторы

Даты

1984-11-07—Публикация

1983-08-11—Подача