Изобретение относится к устройствам для измельчения и может быть использовано для измельчения руд черных и цветных металлов, а также других материалов.

Целью изобретения является увеличение срока службы и повышение однородности зернового состава материала, а также новышение эффективности разгрузки измельченного материала.

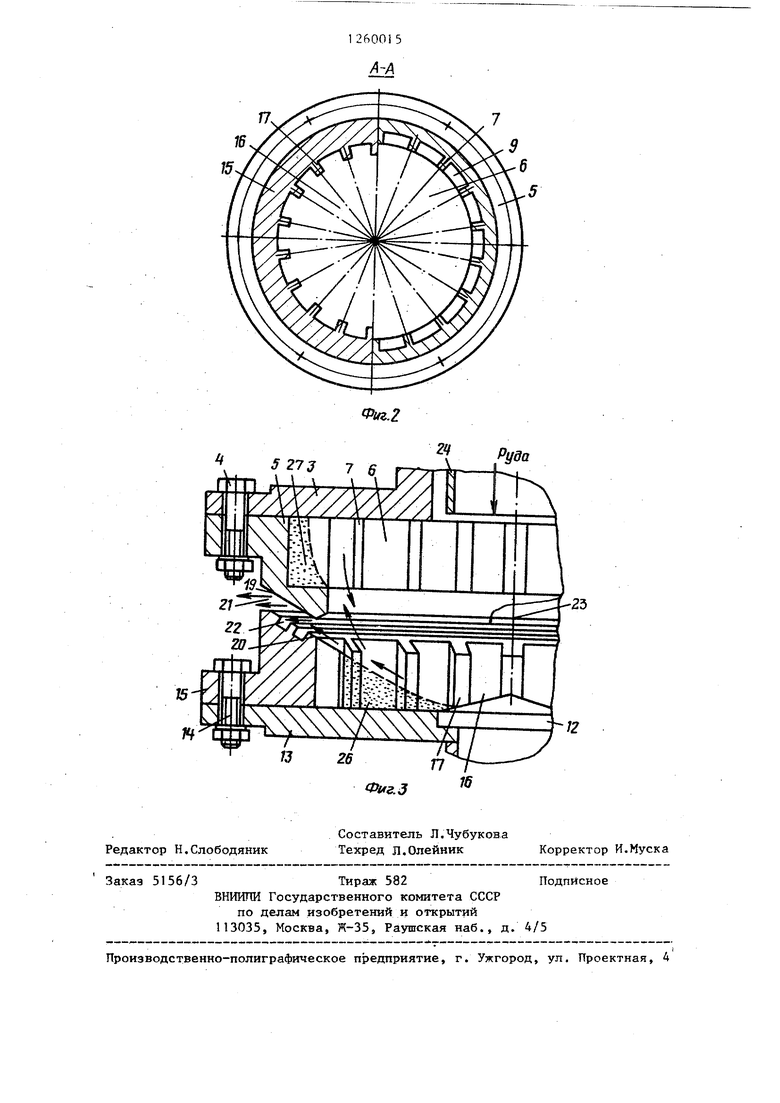

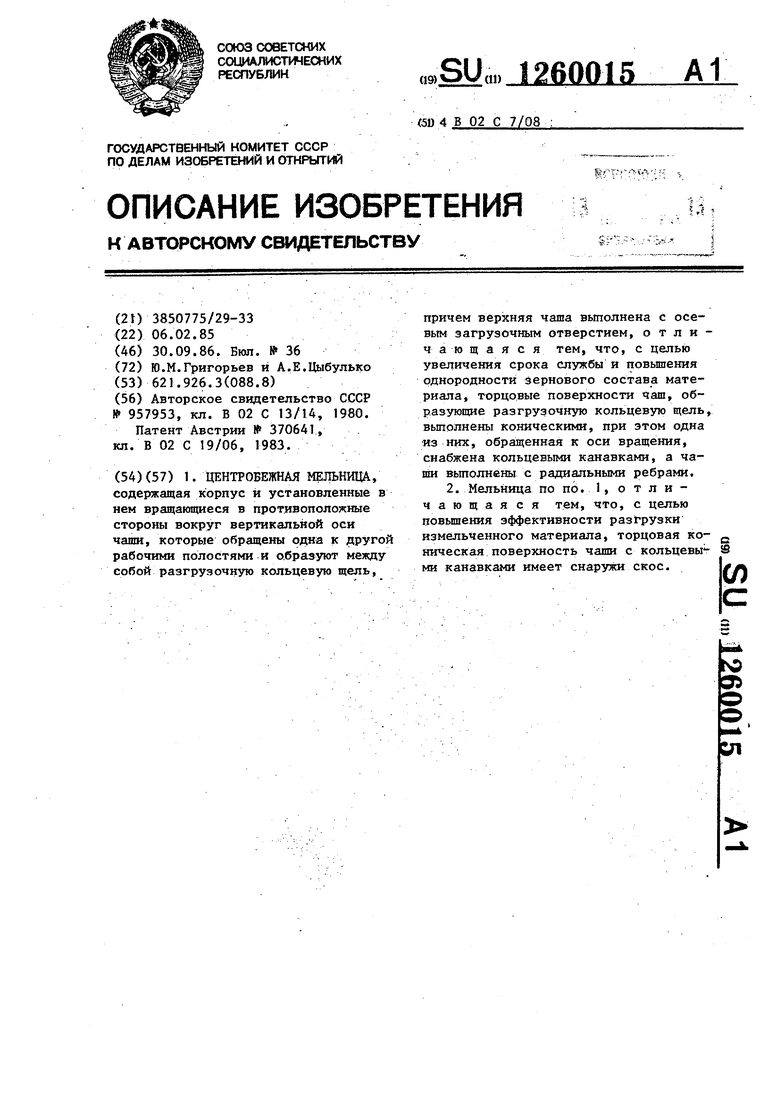

На фиг. показана описываемая центробежная мельница, вид спереди; на фиг.2 - сечение А-А на фиг.; на фиг.З - схема движения материала в описываемой центробежной мельнице.

Центробежная мельница состоит из вертикально расположенного цилиндрического составного корпуса 1, в котором в верхней части на подшипниках 2 установлен полый вал 3, к которому болтами.4 прикреплена верхняя чаша 5 с рабочей полостью 6 и радиальными ребрами 7, образующими с нижним кольцевым выступом 8 карманы 9. Чаша 5 приводится во вращение через ный шкив 10. В нижней части корпуса на подшипниках 1 установлен вал 12, к которому через основание 13 соосно чаше 5 прикреплена болтами 14 нижняя чаша 5 с рабочей полостью 6 и радиальными ребрами 7. Чаша 15 приводится во вращение через ременный шкив 8 в сторону, противоположную направле- . нито вращения чаши 5. При этом частота вращения чаши 15 больше частоты вращения чаши 5.

Поверхность 19 верхней чаши 5 и поверхность 20 нижней чаши 15, образующие между собой разгрузочную щель 2, выполнены коническими« При этом коническая поверхность 20, обращенная к оси вращения чаши 5 и 5 снабжена кольцевыми канавками 22 и имеет снаружи скос 23. Загрузка материала в мельницу производится через воронку 24. Измельченный материал ссьшает- ся из щели 2 вниз корпуса 1 на наклонный желоб 25.

Мельница дисковая работает следую- mjiM образом.

Чаш1-1 5 и 15 вращаются в противоположные стороны. Причем, частота вращения нижней чаши 5 больше частота вращения верхней чаши 5. После пуска мельницы с заданной частотой вращения (она влияет только на производительность) в рабочие полости 6 к 16 соответственно чаше 5 и 5 5 через во

ронку 24 подается исходный материал крупностью, примерно, от 30 до 50 мм. Попадая в рабочую полость 16 нижней чаши 15, материал под действием центробежной силы отбрасывается к стенкам чаши 15, где он увлекается во вращательное движение радиальными ребрами 17. При зтом внутри рабочей полости б у стенок чаши 15 образуется заш;итный слой 26 в виде набивки из материала в форме параболоида вращения, что предохраняет рабочую полость 6 от износа. По мере заполнения рабочей полости 16 материал попадает в рабочую, полость 6 и контактирует с ее вращающимися стенками чаши 5, где также на материал действует центробежная сила, которая отбрасывает его к стенкам чаши. Материал набивается в карманы 9 и образует за- 1ЦИТНЫЙ слой 27, который смьткается между собой, образуя защитную поверхность с выступами, повторяюш гми внутреннюю ребристую поверхность рабочей полости 6 чаши 5, что предохраняет ее от износа. Под действием вертикальных составляющих центробежных сил вращающихся чащ 5 и 15 происходит соударение частиц материала, а под -действием вращательного движения чаши, увлекающего загруженный материал в противоположные стороны, происходит актив-. ное его измельчение.

Измельченный материал, достигнув необходимой крупности, под действием центробежной силы и ее вертикальной составляющей на параболической поверхности защитного слоя 26 нижней чаши 5 попадает в разгрузочную коническую ш;ель 21 (см.фиг.З). Здесь на конической поверхности I9 верхней чаши 5 зерна измельченного материала будут иметь разную центробежную силу, находящуюся, как известно, в прямой зависимости от диаметра чаши или ее линейной скорости в квадрате. Поэтому они по мере выхода из конической щели 2 будут стремиться как можно . быстрее оторваться от конической поверхности 9 чаши 5. В то же время зерна измельченного материала попадают на коническую поверхность 20 ча- . ши 15. Но на ее поверхности вьтолне- ны кольцевые канавки 22, в которых образуется из помолотого материалта длотная набивка и создается таким образом естественный защитный слой, что значительно уменьшает износ кони

ческой щели 21. При этом зерна измельченного материала под действием вертикальной составляющей центробежной силы стремятся по конической поверхности 20 к выходу щели 21. Кроме того, для ускорения освобождения конической щели 21 от измельченного ма териала по кромке конической поверхности 20 вьтолнен скос 23, как бы расширяющий разгрузочную коническую щель 21 к выходу. Тогда измельченный материал, попав на скос 23, отбрасывается наружу и, ссыпаясь на наклон- нь1й желоб 25, выводится из мельницы.

6011154

Таким образом, по с равнениго с плос кой кольцевой щелью, в которой зерна иямелт.ченного материала все время двиАутся и взаимодействуют вдоль сте- 5 иск щели (так как направление центробежной силы совпадает с направлением ;тенок плоской щели) , коническая разгрузочная шель обладает . более длительной живучестью , 0 что позволяет стабильно сохранять степень измельченности и однородности зернового состава , а также повысить срок службы чаш.

18

фиг.1

/1-Л

/7,

16

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная мельница | 1988 |

|

SU1570756A1 |

| Мельница | 1988 |

|

SU1653822A1 |

| Центробежная мельница | 1981 |

|

SU977010A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1996 |

|

RU2104784C1 |

| Дезинтегратор | 1990 |

|

SU1738335A1 |

| Центробежная мельница | 1990 |

|

SU1741889A1 |

| Вертикальная мельница | 1978 |

|

SU814451A1 |

| ЦЕНТРОБЕЖНАЯ ЧАШЕВАЯ МЕЛЬНИЦАВПТБcoiil т^тш | 1972 |

|

SU434987A1 |

| Центробежная ударная мельница | 1987 |

|

SU1475707A1 |

| Установка для приготовления проб сыпучих материалов | 1981 |

|

SU995878A1 |

.J

Составитель Л.Чубуковамм,а

Ре„ак.ор Н.СловодяникТехрея Л.0л вй„ик Коррактор И ска

582подписное

ВНИИПИ Государственного комитета CLLf

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская

пр;й;;в;д;;в;;;;;о-п;лй;р;ф;;;;е ;к;Гп рй;тие, г. УЖГОРОД, ул. проектная. А

| Мельница динамического самоизмельчения | 1980 |

|

SU957953A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ВСЕСОЮЗНАЯ | 0 |

|

SU370641A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-09-30—Публикация

1985-02-06—Подача