Кзобретение относится к обработке металлов давлением и может быть при менено при автоматизации процессов производства спирально-шовных труб различных диаметров.

Целью изобретения является повышение точности контроля и автоматизация переналадки при формопке труб различных диаметров.

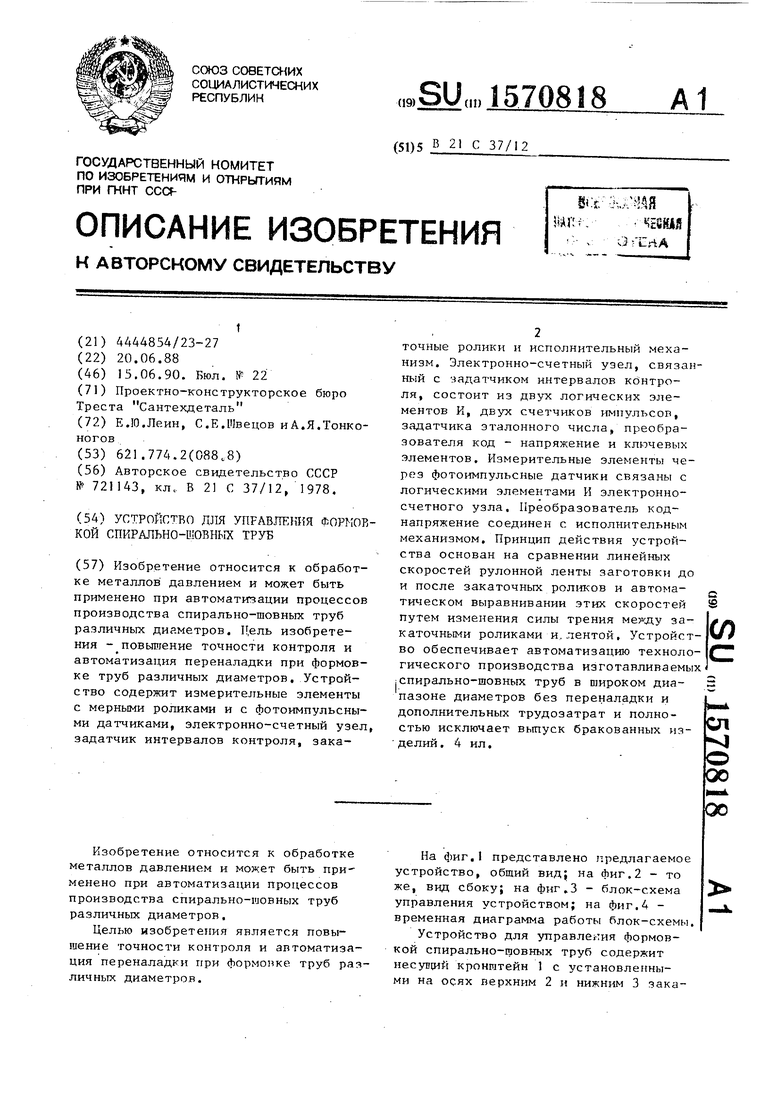

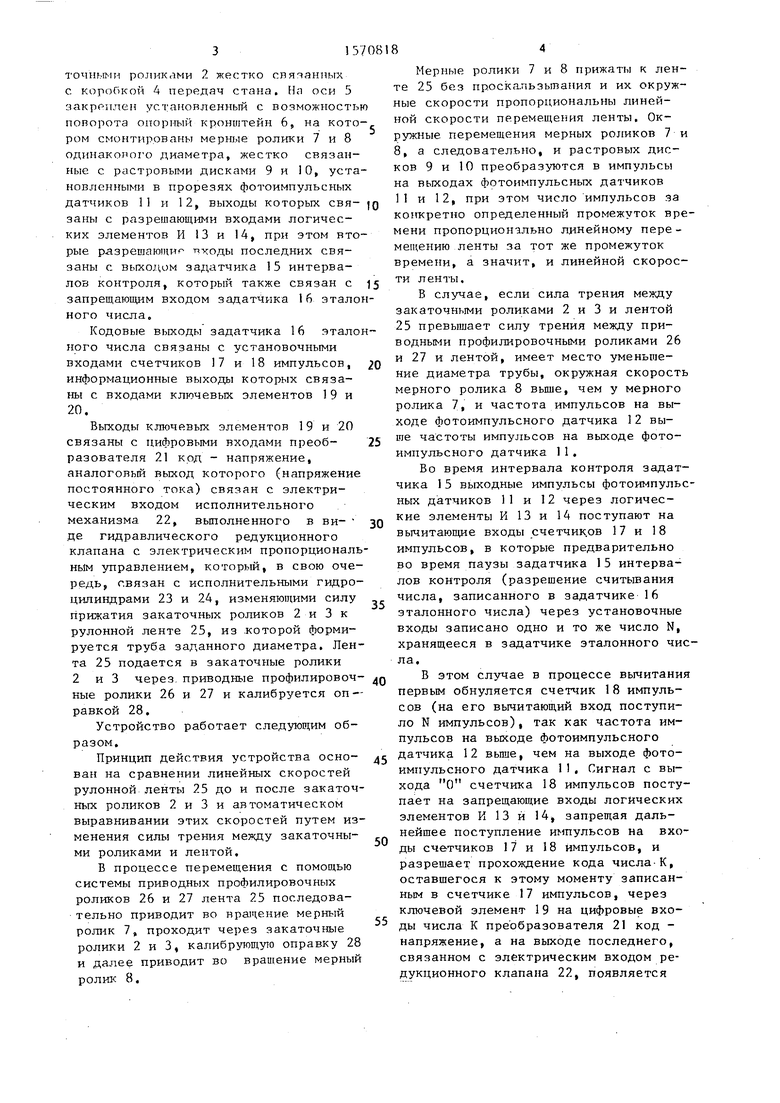

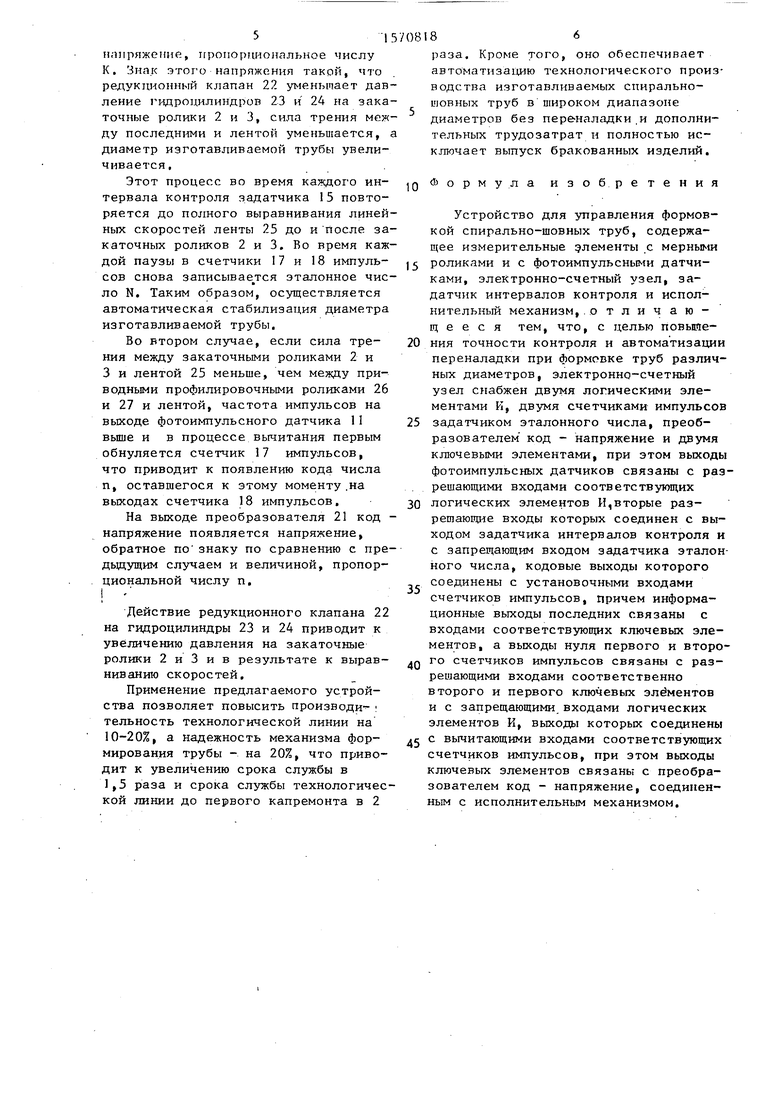

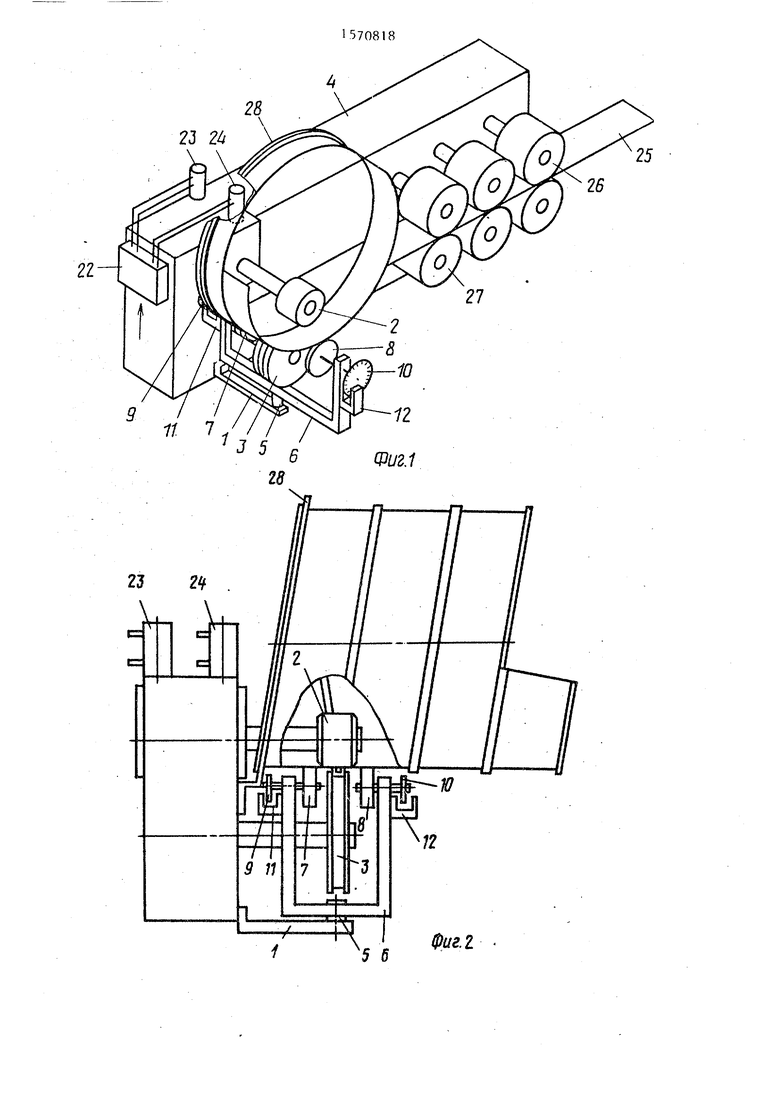

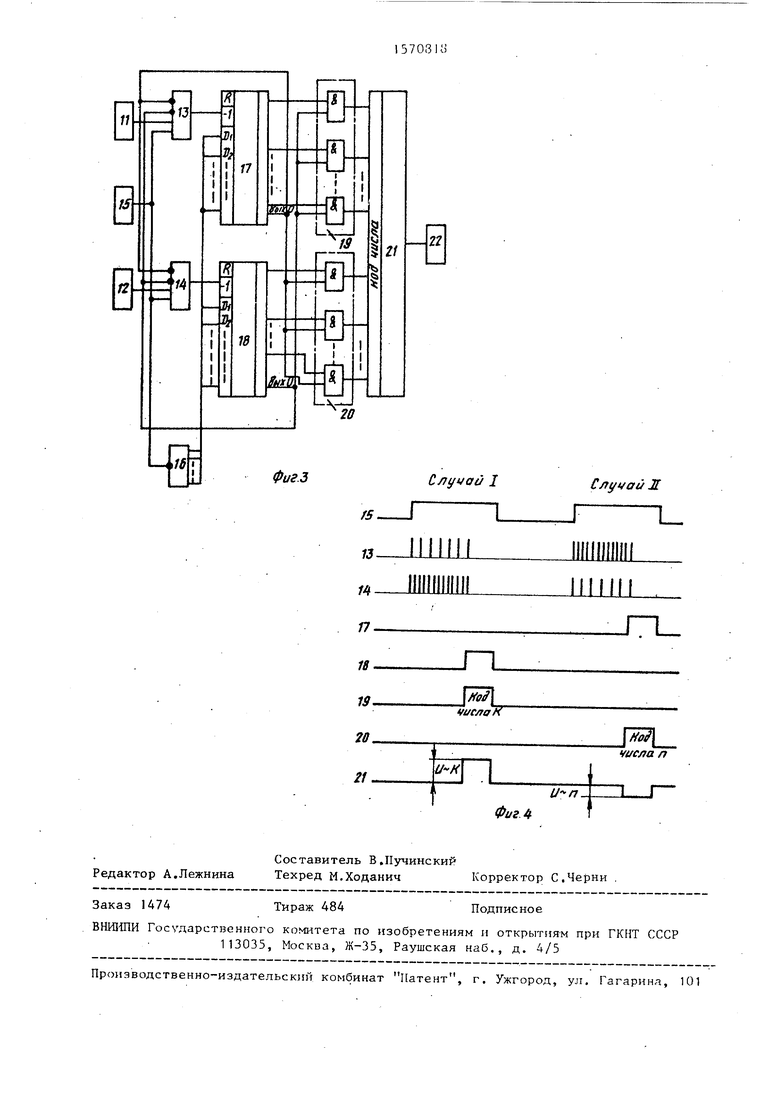

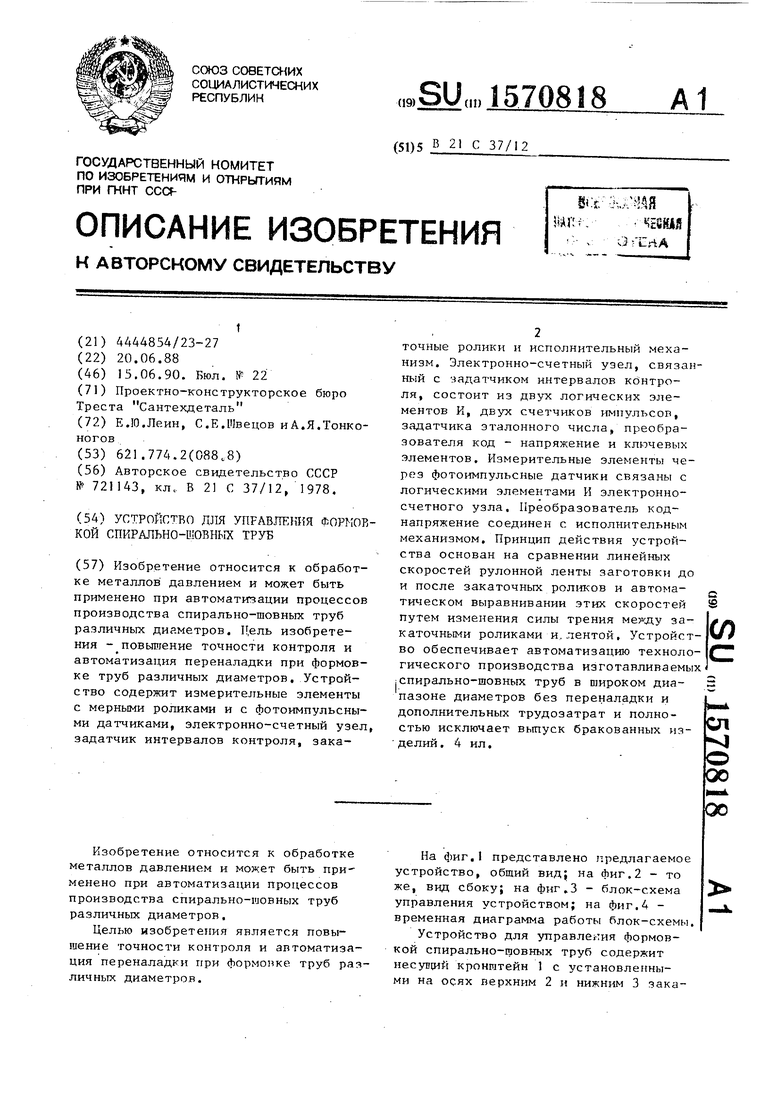

На фиг.1 представлено предлагаемое устройство, общий вид; на фиг.2 - то же, вид сбоку; на фиг,3 - блок-схема управления устройством; на фиг.4 - временная диаграмма работы блок-схемы.

Устройство для управления формовкой спирально-шовных труб содержит несущий кронштейн 1 с установленными на осях верхним 2 и нижним 3 закаточными роликами 2 жестко овятаннмх с коробкой 4 передач стана. На оси 5 закреплен установленный с возможностью попорота опорный кронштейн 6, на котором смонтированы мершие ролики 7 и 8 одинакового диаметра, жестко связанные с растровыми дисками 9 и 10, установленными в прорезях фотоимпульсных датчиков 11 и 12, выходы которых свя- заны с разрешающими входами логических элементов И 13 и 14, при этом вторые разрешающие ходы последних связаны с выходом задатчика 15 интервалов контроля, который также связан с запрещающим входом задатчика 16 эталонного числа.

Кодовые выходы задатчика 16 эталонного числа связаны с установочными входами счетчиков 17 и 18 импульсов, информационные выходы которых связаны с входами ключевых элементов 19 и 20.

Выходы ключевых элементов 19 и 20 связаны с цифровыми входами преоб- разователя 21 код - напряжение, аналоговый выход которого (напряжение постоянного тока) связан с электрическим входом исполнительного механизма 22, выполненного в ви- де гидравлического редукционного клапана с электрическим пропорциональным управлением, который, в свою очередь, г.вязан с исполнительными гидроцилиндрами 23 и 24, изменяющими силу прижатия закаточных роликов 2 и 3 к рулонной ленте 25, из которой формируется труба заданного диаметра. Лента 25 подается в закаточные ролики 2 и 3 через приводные профилировоч- ные ролики 26 и 27 и калибруется оправкой 28.

Устройство работает следующим образом.

Принцип действия устройства осно- ван на сравнении линейных скоростей рулонной ленты 25 до и после закаточных роликов 2 и 3 и автоматическом выравнивании этих скоростей путем изменения силы трения между закаточны- ми роликами и лентой,

В процессе перемещения с помощью системы приводных профилировочных роликов 26 и 27 лента 25 последовательно приводит во вращение, мерный ролик 7, проходит через закаточные ролики 2 и 3, калибрующую оправку 28 и далее приводит во крашение мерный ролик 8.

Мерные ролики 7 и 8 прижаты к ленте 25 без проскальзывания и их окружные скорости пропорциональны линейной скорости перемещения ленты. Окружные перемещения мерных роликов 7 и 8, а следовательно, и растровых дисков 9 и 10 преобразуются в импульсы на выходах фотоимпульсных датчиков 11 и 12, при этом число импульсов за конкретно определенный промежуток времени пропорционально линейному перемещению ленты за тот же промежуток времени, а значит, и линейной скорости ленты,

В случае, если сила трения между закаточными роликами 2 и 3 и лентой 25 превышает силу трения между приводными профилировочными роликами 26 и 27 и лентой, имеет место уменьшение диаметра трубы, окружная скорость мерного ролика 8 выше, чем у мерного ролика 7, и частота импульсов на выходе фотоимпульсного датчика 12 выше частоты импульсов на выходе фотоимпульсного датчика 11,

Во время интервала контроля задатчика 15 выходные импульсы фотоимпульсных датчиков 11 и 12 через логические элементы И 13 и 14 поступают на вычитающие входы счетчиков 17 и 18 импульсов, в которые предварительно во время паузы задатчика 15 интервалов контроля (разрешение считывания числа, записанного в задатчике 16 эталонного числа) через установочные входы записано одно и то же число N, хранящееся в задатчике эталонного числа.

В этом случае в процессе вычитания первым обнуляется счетчик 18 импульсов (на его вычитающий вход поступило N импульсов), так как частота импульсов на выходе фотоимпульсного датчика 12 выше, чем на выходе фотоимпульсного датчика 11. Сигнал с выхода О счетчика 18 импульсов поступает на запрещающие входы логических элементов К 13 и 14, запрещая дальнейшее поступление импульсов на входы счетчиков 17 и 18 импульсов, и разрешает прохождение кода числа-К, оставшегося к этому моменту записанным в счетчике 17 импульсов, через ключевой элемент 19 на цифровые входы числа К преобразователя 21 код - напряжение, а на выходе последнего, связанном с электрическим входом редукционного клапана 22, появляется

515

напряжение, пропорциональное числу К. Знак этого напряжения такой, что редукционный клапан 22 уменьшает давление гидроцилиндров 23 и 24 на закаточные ролики 2 и 3, сила трения между последними и лентой уменьшается, а диаметр изготавливаемой трубы увеличивается ,

Этот процесс во время каждого ин- тервала контроля задатчика 15 повторяется до полного выравнивания линейных скоростей ленты 25 до и после закаточных роликов 2 и 3. Во время каждой паузы в счетчики 17 и 18 импуль- сов снова записывается эталонное чис

ло N. Таким образом, осуществляется автоматическая стабилизация диаметра изготавливаемой трубы.

Во втором случае, если сила тре- ния между закаточными роликами 2 и 3 и лентой 25 меньше, чем между приводными профилировочными роликами 26 и 27 и лентой, частота импульсов на выходе фотоимпульсного датчика 11 выше и в процессе вычитания первым обнуляется счетчик 17 импульсов, что приводит к появлению кода числа п, оставшегося к этому моменту .на выходах счетчика 18 импульсов.

На выходе преобразователя 21 код - напряжение появляется напряжение, обратное по знаку по сравнению с предыдущим случаем и величиной, пропорциональной числу п.

Действие редукционного клапана 22 на гидроцилиндры 23 и 24 приводит к увеличению давления на закаточные ролики 2 и 3 и в результате к вырав- ниванию скоростей.

Применение предлагаемого устройства позволяет повысить производи- тельность технологической линии на 10-20%, а надежность механизма фор- мирования трубы - на 20%, что приводит к увеличению срока службы в 1,5 раза и срока службы технологической линии до первого капремонта в 2

18

раза. Кроме того, оно обеспечивает автоматизацию технологического производства изготавливаемых спирально- шовных труб в широком диапазоне диаметров без переналадки и дополнительных трудозатрат и полностью исключает выпуск бракованных изделий.

Формула изобретения

Устройство для управления формовкой спирально-шовных труб, содержащее измерительные элементы .с мерными роликами и с фотоимпульсными датчиками, электронно-счетный узел, за- датчик интервалов контроля и исполнительный механизм, отличающееся тем, что, с целью повышения точности контроля и автоматизации переналадки при формовке труб различных диаметров, электронно-счетный узел снабжен двумя логическими элементами К, двумя счетчиками импульсов задатчиком эталонного числа, преобразователем код - напряжение и двумя ключевыми элементами, при этом выходы фотоимпульсных датчиков связаны с разрешающими входами соответствующих логических элементов И,вторые разрешающие входы которых соединен с выходом задатчика интервалов контроля и с запрещающим входом эадатчика эталонного числа, кодовые выходы которого соединены с установочными входами счетчиков импульсов, причем информационные выходы последних связаны с входами соответствующих ключевых элементов, а выходы нуля первого и второго счетчиков импульсов связаны с разрешающими входами соответственно второго и первого ключевых элементов и с запрещающими входами логических элементов И, выходы которых соединены с вычитающими входами соответствующих счетчиков импульсов, при этом выходы ключевых элементов связаны с преобразователем код - напряжение, соединенным с исполнительным механизмом.

23 гь

г570818

5 6

Фаг. 2

13mini

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения длиныдВижущЕгОСя МАТЕРиАлА | 1978 |

|

SU848987A1 |

| Устройство подачи рулонной бумаги на печать | 1986 |

|

SU1440747A1 |

| Способ А.Н.Алексеева для управления подачей воды в промывные ванны гальванических линий и устройство для его осуществления | 1987 |

|

SU1504294A1 |

| Устройство для контроля нагрузки электропривода кузнечно-прессовой машины | 1990 |

|

SU1727942A1 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ ПЕРЕМЕЩЕНИЕМ МЕХАНИЗМОВ МАШИН | 1968 |

|

SU218392A1 |

| Система программного управления подачей длинномерного материала в рабочую зону обрабатывающей машины | 1986 |

|

SU1335932A1 |

| Устройство для регулирования скорости шахтного подъемника | 1978 |

|

SU779230A1 |

| Устройство для измерения величины проскальзывания ленты конвейера | 1982 |

|

SU1027116A1 |

| Устройство для контроля проскаль-зыВАНия лЕНТы ТРАНСпОРТЕРА | 1979 |

|

SU839915A1 |

| Способ сварки и устройство для его осуществления | 1987 |

|

SU1493408A1 |

Изобретение относится к обработке металлов давлением и, в частности, может быть применено при автоматизации процессов производства спирально-шовных труб различных диаметров. Цель изобретения - повышение точности контроля и автоматизации переналадки при формовке труб различных диаметров. Устройство содержит измерительные элементы с мерными роликами и с фотоимпульсными датчиками, электронно-счетный узел, задатчик интервалов контроля, закаточные ролики и исполнительный механизм. Электронно-счетный узел, связанный с задатчиком интервалов контроля, состоит из двух логических элементов И, двух счетчиков импульсов, задатчика эталонного числа, преобразователя код-напряжение и ключевых элементов. Измерительные элементы через фотоимпульсные датчики связаны с логическими элементами И электронно-счетного узла. Преобразователь код-напряжение соединен с исполнительным механизмом. Принцип действия устройства основан на сравнении линейных скоростей рулонной ленты заготовки до и после закаточных роликов и автоматическом выравнивании этих скоростей путем изменения силы трения между закаточными роликами и лентой. Устройство обеспечивает автоматизацию технологического производства изготавливаемых спирально-шовных труб в широком диапазоне диаметров без переналадки и дополнительных трудозатрат и полностью исключает выпуск бракованных изделий. 4 ил.

Составитель В.Пучинский Редактор А.Лежнина Техред М.Ходанич Корректор С.Черни

Заказ 1474

Тираж 484

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Подписное

| Устройство для управления формовкой спиральношовных труб | 1978 |

|

SU721143A1 |

Авторы

Даты

1990-06-15—Публикация

1988-06-20—Подача