Изобретение относится к контактной сварке металлов и может быть использовано для управления процессом сварки на контактных точечных машинах в различных отрас- лях промышленности.

Цель изобретения - повышение качества сварного соединения за счет исключения влияния начального контактного сопротивления деталей.

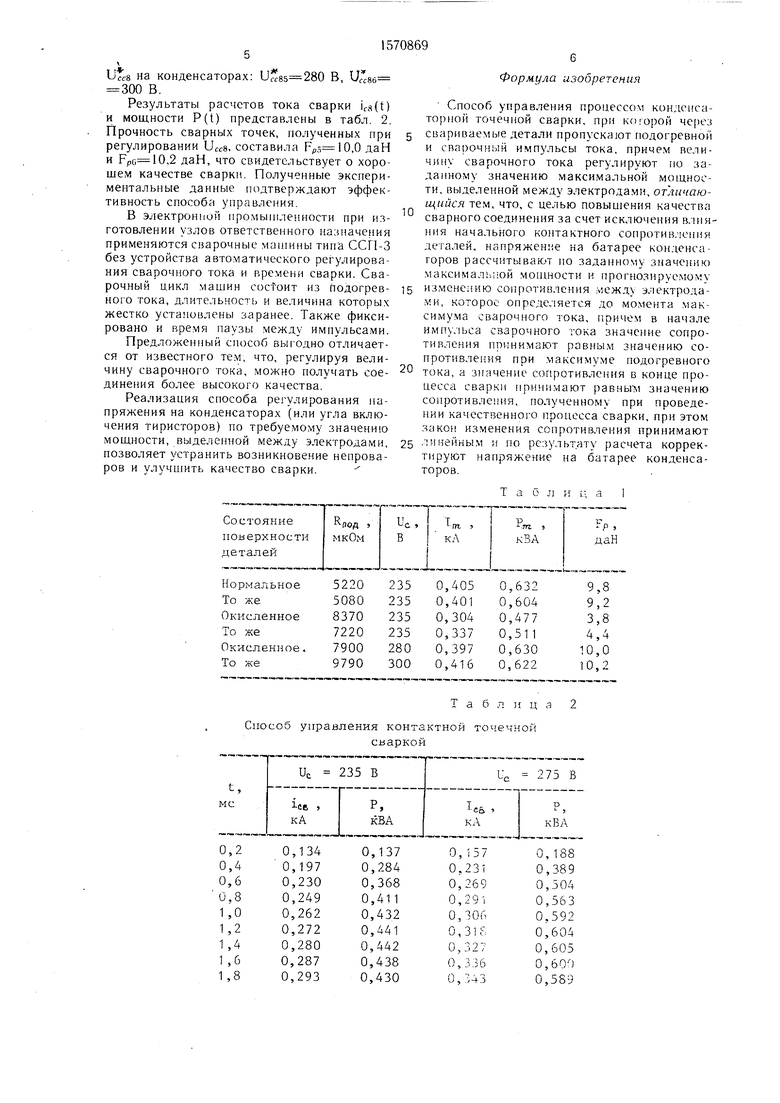

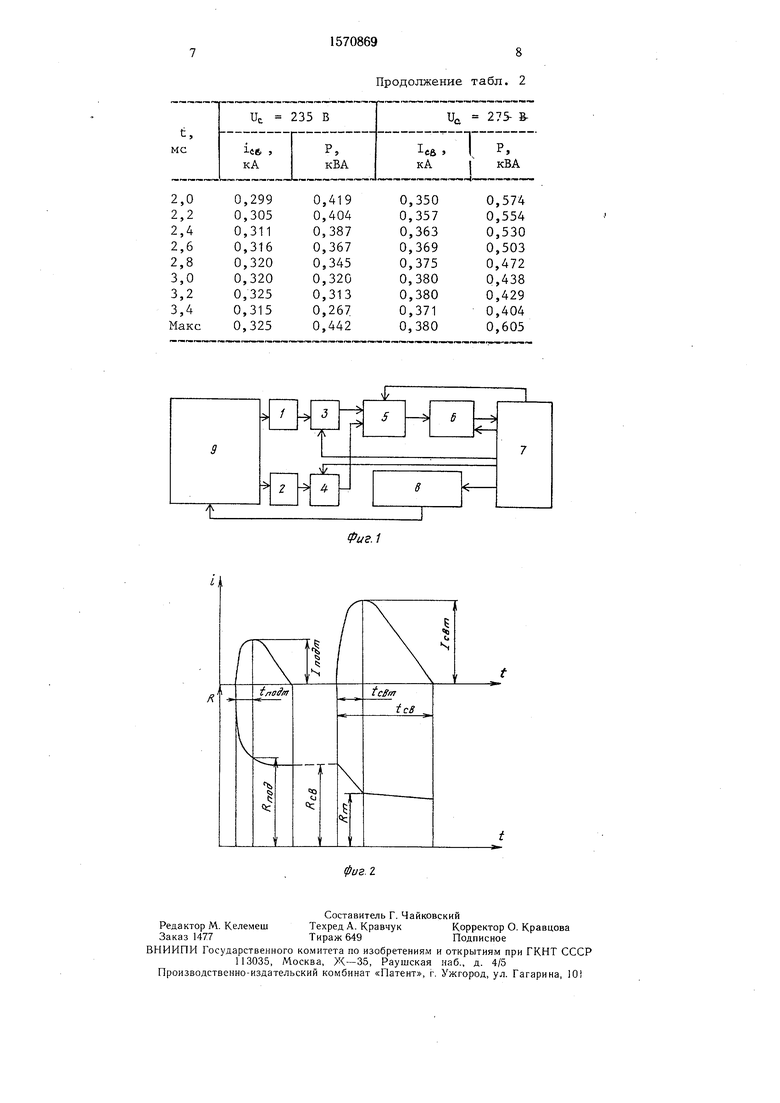

На фиг. 1 представлена блок-схема устройства, реализующего способ; на фиг. 2 - кривые тока и сопротивления между электродами.

Датчики тока 1 и напряжения 2 между электродами подключены к входам усилителей выборки-хранения 3 и 4, сигналы с выхода этих усилителей поступают на входы коммутатора 5, выход которого соединен с входом аналого-цифрового преобразователя

(АЦП) 6, выход последнего соединен с входом микрокомпьютера 7, выход которого соединен с входом блока 8 управления током, выход которого соединен с входом управления установки 9 для контактной точечной сварки. Входы датчиков тока 1 и напряжения 2 подключены к силовой электрической цепи установки для контактной точечной сварки.

Устройство работает следующим образом.

В исходном состоянии программа управления процессом хранится в микрокомпьютере 7. Устанавливают на сварочной установке 9 параметры режима сварки: усилие сжатия электродов F9 , коэффициент трансформации КТР, емкость батареи конденсаторов Ср. Величину подогревного тока выбирают из условия отсутствия выплесков месдо

00

о

Ј

талла и задают путем изменения напряжения на батарее конденсаторов Uemn. Включают подогревный импульс тока и производят измерение ino.i и Lb.

Сигналы от датчиков тока 1 и напряжения 2 запоминаются одновременно усилителями 3 и 4, а затем последовательно коммутируются на вход АЦП 6 для измерения, с выхода которого данные в цифровом виде считываются в микрокомпьютер 7. Управление работой усилителей 3, 4, коммутатора 5 и АЦП 6 осуществляет микрокомпьютер 7. Последний рассчитывает сопротивление между электродами в момент максимума тока Нпод иээ/1лодш. Все функции измерения, расчета и формирования управляющих воздействий выполняет микрокомпьютер 7. После расчета Rn0l микрокомпьютер 7 прогнозирует график изменения сопротивления во время действия сварочного импульса

D /+ D + R(t)RnoA1,

1св„

(1)

где Rm, tcsm - предварительно определенные и занесенные в память микрокомпьютера величины сопротивления при сварочном импульсе в момент времени достижения током максимума, которые соответствуют получению качественных сварных соединений по формулам:

At , .1

i.+ () +i2

L2S

( + ir

(2)

,fc+i

1 ..

L J

полученным после записи системы дифференциальных уравнений в приращениях для схемы замещения конденсаторной машины, рассчитывают намагничивающий ток сварочного трансформатора i, напряжение на батарее конденсаторов U c и сварочный ток во вторичном контуре 12 через параметры сварочной машины L20, L2S, R2 Rfc+R. Здесь U и Ср - напряжение на конденсаторах и емкость, приведенные к вторичному контуру машины, L20 и L2s - индуктивности, обусловленные основным потоком намагничивания сварочного трансформатора и рассеяния вторичного контура, R, - активное сопротивление контура; R(t) - сопротивление деталей между электродами. По величине определенного сварочного тока tc8(t) i2 рассчитывают мощность

P(t) i|8(t)-R(t)(3)

с учетом прогнозируемого сопротивления R(t).

Расчет тока производят по величине заданного напряжения UcC8Ha конденсаторах, полученного при качественной сварке деталей с номинальным значением контактного сопротивления. Затем определяют максимальное значение мощности из массива (t) и сравнивают его с заданным Р°. Величина-мощности Р°т определяется заранее по экспериментальным данным и заносится в память микрокомпьютера. По результатам сравнения задается напряжение на батарее конденсаторов Ucf больше или меньше заданного на 20% и снова выполняют расчет тока сварочного импульса ics(t) и мощности P(t) по формулам (2) и (3) с учетом форму0 лы (1). Определяют значение максимальной мощности Р„. По найденным значениям Р„, и Pfm и заданным UC(S и U C8 строят линейную зависимость ( (Рш), по которой находят требуемое значение напряжения , соответствующее заданной величине мощности Р°т. После этого конденсаторы заряжают до напряжения lfcc$ и включают сварочный импульс. Если рассчитанная мощность отличается от меньше, чем на 5%, то напряжение на конденсаторах не корректируют и свар0 ку производят при .

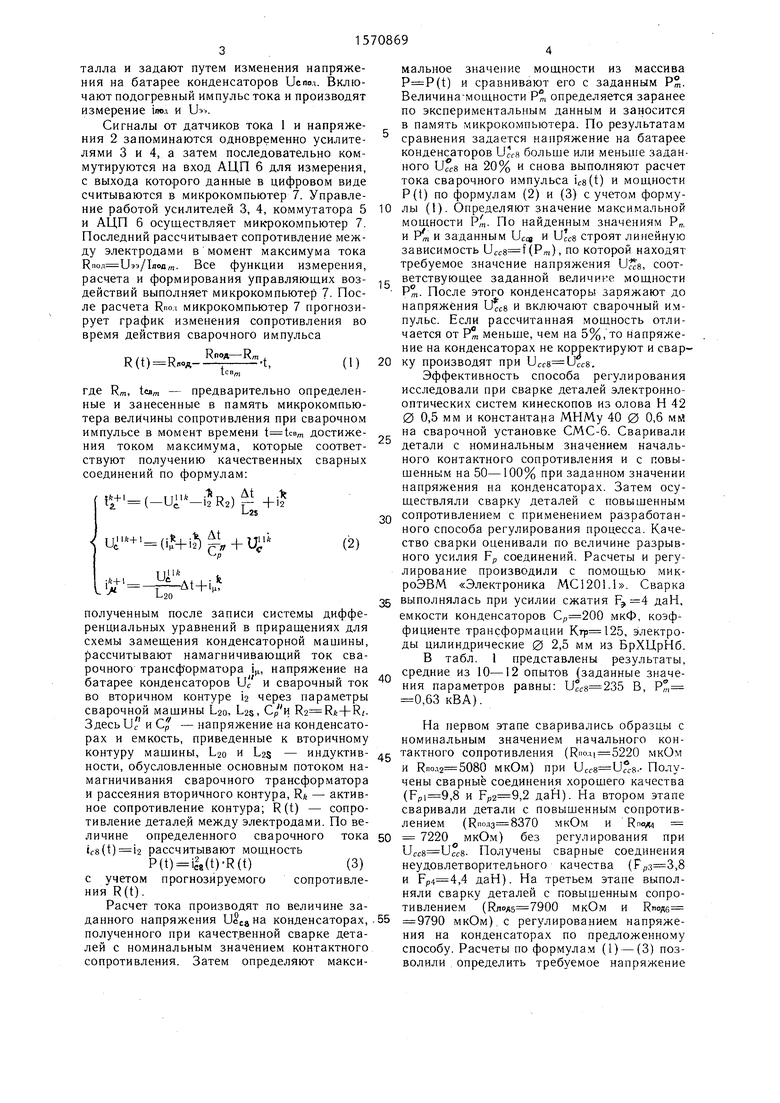

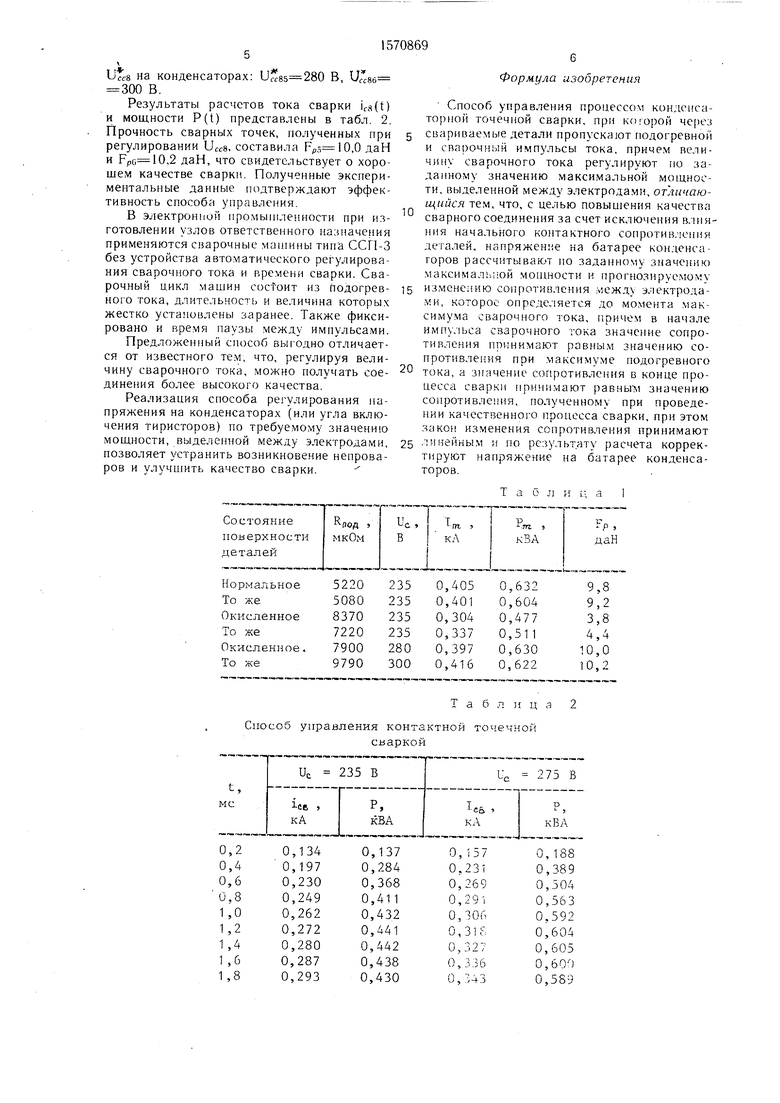

Эффективность способа регулирования исследовали при сварке деталей электронно- оптических систем кинескопов из олова Н 42 0 0,5 мм и константана МНМу 40 0 0,6 мм на сварочной установке СМС-6. Сваривали детали с номинальным значением начального контактного сопротивления и с повышенным на 50-100% при заданном значении напряжения на конденсаторах. Затем осуществляли сварку деталей с повышенным

Q сопротивлением с применением разработанного способа регулирования процесса. Качество сварки оценивали по величине разрывного усилия Fp соединений. Расчеты и регулирование производили с помощью мик- роЭВМ «Электроника МС1201.1. Сварка

5 выполнялась при усилии сжатия Рэ 4 даН, емкости конденсаторов мкФ, коэффициенте трансформации , электроды цилиндрические 0 2,5 мм из БрХЦрНб. В табл. 1 представлены результаты, средние из 10-12 опытов (заданные значения параметров равны: В, Р°, 0,63 кВА).

0

На первом этапе сваривались образцы с номинальным значением начального контактного сопротивления ( мкОм и мкОм) при Получены сварные соединения хорошего качества (,8 и ,2 даН). На втором этапе сваривали детали с повышенным сопротивлением (Riroi3 8370 мкОм и Rno/и

7220 мкОм) без регулирования при Uccs U°c8- Получены сварные соединения неудовлетворительного качества (Ррз-3,8 и ,4 даН). На третьем этапе выполняли сварку деталей с повышенным сопротивлением ( мкОм и Rnofl6

9790 мкОм) с регулированием напряжения на конденсаторах по предложенному способу. Расчеты по формулам (1) - (3) позволили определить требуемое напряжение

на конденсаторах: В, U«86 300 В.

Результаты расчетов тока сварки ica(t) и мощности P(t) представлены в табл. 2. Прочность сварных точек, полученных при регулировании UCC8, составила ,0 даН и ,2 даН, что свидетельствует о хорошем качестве сварки. Полученные экспериментальные данные подтверждают эффективность способа управления.

В электронной промышленности при изготовлении узлов ответственного назначения применяются сварочные машины типа ССП-3 без устройства автоматического регулирования сварочного тока и времени сварки. Сварочный цикл машин состоит из подогревного тока, длительность и величина которых жестко установлены заранее. Также фиксировано и время паузы между импульсами.

Предложенный способ выгодно отличается от известного тем, что, регулируя величину сварочного тока, можно получать соединения более высокого качества.

Реализация способа регулирования напряжения на конденсаторах (или утла включения тиристоров) по требуемому значению мощности, выделенной между электродами, позволяет устранить возникновение непрова- ров и улучшить качество сварки.

0

Формула изобретения

Способ управления процессом конденсаторной точечной сварки, при через свариваемые детали пропускают подогревной и сварочный импульсы тока, причем величину сварочного тока регулируют но заданному значению максимальной мощности, выделенной между электродами, отличающийся тем, что, с целью повышения качества сварного соединения за счет исключения влияния начального контактного сопротивления деталей, напряжение на батарее конденсаторов рассчитывают по заданному значению максимальной мощности и прогнозируемом) изменению сопротивления межд электродами, которое определяется до момента максимума сварочного тока, причем в начале имплльса сварочного гока значение сопротивления принимают равным значению сопротивления при максимуме подогревного тока, а значение сопротивления в конце процесса сварки принимают равным значению сопротивления, полученному при проведении качественного процесса сварки, при этом закон изменения сопротивления принимают 5 линейным и по результату расчета корректируют напряжение на батарее конденсаторов.

Т а о л и ц -ч I

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом контактной точечной сварки | 1985 |

|

SU1299742A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ И РЕГУЛИРОВАНИЯ ТЕПЛОВЫДЕЛЕНИЯ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2005 |

|

RU2311273C2 |

| Способ контроля качества контактной стыковой сварки сопротивлением | 1990 |

|

SU1801713A1 |

| Способ контактной точечной сварки разнотолщинных деталей | 1990 |

|

SU1722744A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕПЛОВЫДЕЛЕНИЯ ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 2009 |

|

RU2424097C1 |

| Способ контактной сварки | 1987 |

|

SU1479240A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2005 |

|

RU2301729C2 |

| Способ контроля процесса контактной сварки | 1984 |

|

SU1232429A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ И ИСТОЧНИК ПИТАНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2236333C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ И КОНТРОЛЯ ПРОЦЕССА КОНТАКТНОЙ СВАРКИ | 1999 |

|

RU2164846C1 |

Изобретение относится к контактной сварке металлов и может быть использовано для управления процессом конденсаторной сварки на контактных точечных машинах в различных отраслях промышленности. Цель изобретения - повышение качества сварного соединения за счет исключения влияния начального контактного сопротивления деталей. Через свариваемые детали пропускают подогревный и сварочный импульсы тока. Величину сварочного тока регулируют по заданному значению мощности, выделенной между электродами. Величину напряжения на батарее конденсаторов рассчитывают по заданной максимальной мощности и прогнозируемому изменению сопротивления между электродами. Изменение сопротивления определяется до момента максимума тока. Закон изменения сопротивления принимают линейным. В начале импульса сварочного тока сопротивление принимают равным сопротивлению при максимуме подогревного тока, а конечное сопротивление принимают равным сопротивлению, полученному при качественной сварке. 2 табл., 2 ил.

Таблиц я

Способ управления контактной точечном сваркой

О, 188 0,389 0,504 0,563 0,592 0,604 0,605 0,600 0,589

s

R

tneff

Продолжение табл. 2

tcB

| Способ точной магнитной записи и воспроизведения электрических сигналов | 1959 |

|

SU122303A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА КОПТАКТНОЙСВАРКИ | 1971 |

|

SU429915A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-06-15—Публикация

1988-05-17—Подача