Изобретение относится к сварке, в частности к способам контактной точечной сварки деталей, различающихся по толщине, правильной геометрической формы, преимущественно цилиндрической, и может быть использовано для приварки дистанци- онирующей проволоки к оболочке ТВЭЛа энергетических ядерных реакторов типа БЫ, а также может быть использовано в радиоэлектронной промышленности и приборостроении для приварки контактных выводов к контактным площадкам печатных плат.

В современном машиностроении для контактной точечной сварки цилиндрических деталей используется способ с двусторонним подводом тока к свариваемым деталям, при котором детали свариваются по отдельному ограниченному участку касания (точке).

Также известен способ односторонней контактной точечной сварки, при котором сварочный ток подводят со стороны (одной, обычно верхней) детали. Причем для получения одной сварочной точки используют второй токоподводящий электрод с увеличенным диаметром.

Известен способ регулирования плот.- . ности тока при контактной точечной сварке, при котором при односторонней сварке используют дополнительный электрод, контактирующий с деталью и связанный с

Ы hO

к VI

1

одним из электродов электрической цепью, содержащей регулируемое сопротивление.

Также известен способ контактной точечной сварки деталей, при котором для формирования места контакта деталей сварку ведут несколькими импульсами, различающимися по мощности.

Наиболее близким по технической сущности является способ контактной точечной сварки сдвоенным электродом, которым осуществляют сварку деталей толщиной от нескольких микрон до 0,5 мм, При этом способе сварки сварочный ток и сварочное усилие подводят к изолированным между .собой частям электрода. Сварное соедине- ние формируется в виде одной точки.

Однако способ контактной точечной сварки сдвоенным электродом при использовании его для сварки цилиндрических деталей толщиной более 0,5 мм не дает удовлетворительного качества сварного соединения. Это связано с тем, что во время сварки происходит шунтирование сварочного тока через деталь, контактирующую с электродом. Вследствие этого происходит нагрев и деформация детали, нарушение симметрии электрического и теплового поля, уменьшается плотность тока вместе контакта деталей и соответственно размеры литого ядра. Увеличение силы сварочного тока приводит к выплескам во время сварки и появлению массопереноса.

Цель изобретения - получение.качественного сварного соединения деталей, различающихся по толщине правильной геометрической формы, преимущественно цилиндрической, расположенных под любым заданным углом одна к другой.

Поставленная цель достигается тем, что в способе контактной точечной сварки деталей,.разливающихся по толщине, правильнойгеометрическойформы, преимущественно цилиндрической, при котором их устанавливают под любым задан- ным углом одна к другой, зажимают между сдвоенным электродом и дополнительным Нижним электродом, связанным с одной частью сдвоенного электрода через регулируемое сопротивление. При этом сварочный ток подводят к нижнему электроду и второй половине сдвоенного электрода, и сваривают несколькими импульсами, увеличивающимися по мощности. Перед сваркой сдвоенный электрод располагают со сторо- ны более толстой детали, сравнивают отношение величины зазора между частями сдвоенного электрода и толщиной детали, контактирующей с этим электродом, и путем регулирования величины зазора приводят это отношение в соответствие с условием

Sa/sg (0,5- 1,0),

где Sa величина зазора, мм; Sg - толщина детали под сдвоенным электродом, мм, а величину регулируемого сопротивления, через которое подводят часть сварочного тока к части сдвоенного электрода, устанавливают из условия Rc (1 - 2,5)Рэ-э, где RC- сопротивление регулируемой цепи, мкОм;

Ra-э - сопротивление между верхним и нижним электродами с зажатыми свариваемыми деталями, мкОм,

При контактной точечной сварке разно- толщинных деталей большее влияние на формирование сварного соединения оказывает равномерный взаимный нагрев свариваемых деталей. При невыполнении этого условия литая зона сварного соединения не размещается в более толстой детали. Для предотвращения этого используется сдвоенный электрод, регулируя величину зазора, между частями которого обеспечивается большее тепловложение непосредственно в место контакта деталей. Зависимость sa/sg (0,5-1,0), где sa- величина зазора, мм; $д л

-толщина детали под сдвоенным электродом, мм, получена экспериментальным путем.

Для сближения плоскости равновесия с плоскостью контакта деталь - деталь и получения симметричной зоны взаимного расположения сварочный ток подводят к одной из половин сдвоенного электрода через регулируемое сопротивление. При этом величина его устанавливается из условия Rc (1

-2,5)Рэ-э, RC - сопротивление регулируемой цепи, мкОм, Рэ-э - сопротивление между верхним и нижним электродами с зажатыми свариваемыми деталями, мкОм.

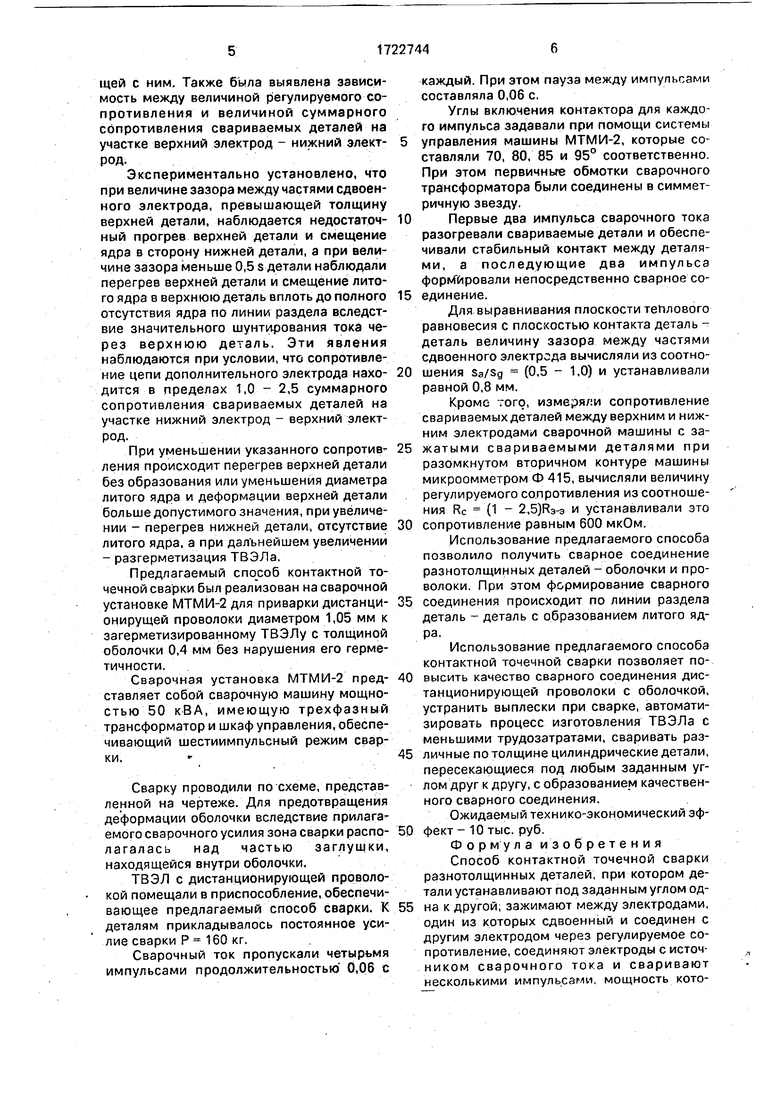

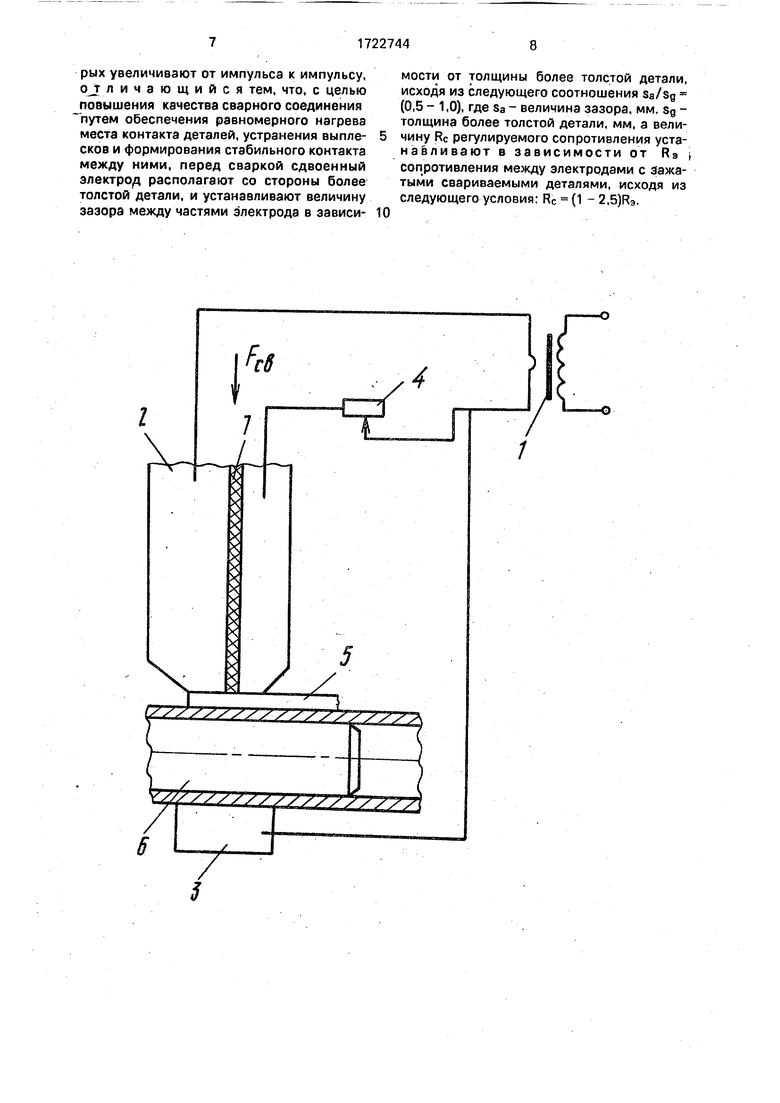

На чертеже изображена схема способа сварки.

На чертеже обозначены сварочный трансформатор 1, вторичная обмотка которого подсоединяется одним концом к одной из половин сдвоенного электрода 2, а вторым концом - к нижнему электроду 3 и к второй половине сдвоенного электрода через регулируемое сопротивление 4. Между электродами расположены свариваемые изделия 5 и 6, а 7 - зазор между частями сдвоенного электрода.

Предлагаемый способ контактной точечной сварки был реализован для приварки дистанционирующей проволоки к ТВЭЛу.

В процессе опробывания были выявлены граничные параметры отношения величины зазора между частями сдвоенного электрода и толщиной детали, контактирующей с ним. Также была выявлена зависимость между величиной регулируемого сопротивления и величиной суммарного сопротивления свариваемых деталей на участке верхний электрод - нижний электрод.

Экспериментально установлено, что при величине зазора между частями сдвоенного электрода, превышающей толщину верхней детали, наблюдается недостаточный прогрев верхней детали и смещение ядра в сторону нижней детали, а при величине зазора меньше 0,5 s детали наблюдали перегрев верхней детали и смещение литого ядра в верхнюю деталь вплоть до полного отсутствия ядра по линии раздела вследствие значительного шунтирования тока через верхнюю деталь. Эти явления наблюдаются при условии, что сопротивление цепи дополнительного электрода находится в пределах 1,0 - 2,5 суммарного сопротивления свариваемых деталей на участке нижний электрод - верхний электрод.

При уменьшении указанного сопротивления происходит перегрев верхней детали без образования или уменьшения диаметра литого ядра и деформации верхней детали больше допустимого значения, при увеличении - перегрев нижней детали, отсутствие литого ядра, а при дальнейшем увеличении - разгерметизация ТВЭЛа.

Предлагаемый способ контактной точечной сварки был реализован на сварочной установке МТМИ-2 для приварки дистанци- онирущей проволоки диаметром 1,05 мм к загерметизированному ТВЭЛу с толщиной оболочки 0,4 мм без нарушения его герметичности.

Сварочная установка МТМИ-2 представляет собой сварочную машину мощностью 50 кВА, имеющую трехфазный трансформатор и шкаф управления, обеспечивающий шестиимпульсный режим сварки.

Сварку проводили по схеме, представленной на чертеже. Для предотвращения деформации оболочки вследствие прилага емого сварочного усилия зона сварки распо- лагалась над частью заглушки, находящейся внутри оболочки.

ТВЭЛ с дистанционирующей проволокой помещали в приспособление, обеспечивающее предлагаемый способ сварки. К деталям прикладывалось постоянное усилие сварки Р 160 кг.

Сварочный ток пропускали четырьмя импульсами продолжительностью 0,06 с

каждый. При этом пауза между импульсами составляла 0,06 с.

Углы включения контактора для каждого импульса задавали при помощи системы 5 управления машины МТМИ-2, которые составляли 70, 80, 85 и 95° соответственно. При этом первичные обмотки сварочного трансформатора были соединены в симметричную звезду.

0 Первые два импульса сварочного тока разогревали свариваемые детали и обеспечивали стабильный контакт между деталями, а последующие два импульса формировали непосредственно сварное со5 единение.

Для выравнивания плоскости теплового равновесия с плоскостью контакта деталь - деталь величину зазора между частями сдвоенного электрода вычисляли из соотно0 шения Sa/Sg (0,5 - 1,0) и устанавливали равной 0,8 мм.

Кроме того, измеряли сопротивление свариваемых деталей между верхним и нижним электродами сварочной машины с за5 жатыми свариваемыми деталями при разомкнутом вторичном контуре машины микроомметром Ф 415, вычисляли величину регулируемого сопротивления из соотношения Rc (1 - 2,5)R3-3 и устанавливали это

0 сопротивление равным 600 мкОм.

Использование предлагаемого способа позволило получить сварное соединение разнотолщинных деталей - оболочки и проволоки. При этом формирование сварного

5 соединения происходит по линии раздела деталь - деталь с образованием литого ядра.

Использование предлагаемого способа контактной точечной сварки позволяет по0 высить качество сварного соединения дистанционирующей проволоки с оболочкой, устранить выплески при сварке, автоматизировать процесс изготовления ТВЭЛа с меньшими трудозатратами, сваривать раз5 личные по толщине цилиндрические детали, пересекающиеся под любым заданным углом друг к другу, с образованием качественного сварного соединения.

Ожидаемый технико-экономический эф0 фект - 10 тыс. руб.

Формула изобретения Способ контактной точечной сварки разнотолщинных деталей, при котором детали устанавливают под заданным углом од5 на к другой; зажимают между электродами, один из которых сдвоенный и соединен с другим электродом через регулируемое сопротивление, соединяют электроды с источ- ником сварочного тока и сваривают несколькими импульсами, мощность которых увеличивают от импульса к импульсу, о jr ли чающийся тем, что, с целью повышения качества сварного соединения путем обеспечения равномерного нагрева места контакта деталей, устранения выплесков и формирования стабильного контакта между ними, перед сваркой сдвоенный электрод располагают со стороны более толстой детали, и устанавливают величину зазора между частями электрода в зависи0

мости от толщины более толстой детали, исходя из следующего соотношения Sa/Sg (0,5 - 1,0), где sa - величина зазора, мм. sg - толщина более толстой детали, мм, а величину Rc регулируемого сопротивления уста- навливают в зависимости от R9 j сопротивления между электродами с зажатыми свариваемыми деталями, исходя из следующего условия: Rc (1 - 2,5)R3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления конденсаторной точечной сваркой | 1988 |

|

SU1570869A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2355533C2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2007 |

|

RU2378091C2 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2004 |

|

RU2270081C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2246771C2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2291769C1 |

| Способ контроля качества контактной стыковой сварки сопротивлением | 1990 |

|

SU1801713A1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| Способ управления процессом контактной точечной сварки | 1985 |

|

SU1299742A1 |

| Способ контактной стыковой сварки трубы оболочки твэла с заглушкой | 1987 |

|

SU1520763A1 |

Изобретение может быть использовано для сварки деталей, различающихся по толщине, правильной геометрической формы, преимущественно цилиндрической. Сущность изобретения заключается в том, что детали устанавливают под любым заданным углом одна к другой, зажимают между сдвоенным электродом и дополнительным нижним электродом. Сдвоенный электрод располагают со стороны более толстой детали. Сравнивают отношение величины зазора между частями сдвоенного электрода с толщиной детали, контактирующей с этим электродом. Регулируют величину зазора в соответствии с условием: Sa/Sg (0,5 - 1,0), где sa - величина зазора, мм; sg - толщина детали под сдвоенным электродом, мм. Величину регулируемого сопротивления, через которое подводят часть сварочного тока к части сдвоенного электрода, устанавливают из условия RC (1 - 2,5)Рэ - э, где Rc - сопротивление регулируемой цепи, мкОм; Рэ - э - сопротивление между верхним 1и нижним электродами с зажатыми сваривает мыми деталями, мкОм. 1 ил. ел С

| Способ контактной точечной сварки пересекающихся арматурных стержней | 1968 |

|

SU473580A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПЛОТНОСТИ ТОКА ПРИ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКЕ | 0 |

|

SU375142A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Моравский В.Э | |||

| Конденсаторная сварка металлов | |||

| - Киев, Наукова думка, 1964, с | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Технология и оборудование контактной сварки | |||

| Под ред | |||

| В.Д.Орлова -М.: Машиностроение, 1986, с | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

Авторы

Даты

1992-03-30—Публикация

1990-03-23—Подача