Изобретение относится к области обработки и сварки материалов и может быть использовано для автоматического контроля процессом контактной точечной и шовной сварки.

Целью изобретения является повышение точности контроля за счет снижения погрешности вычисления величины сопротивления.

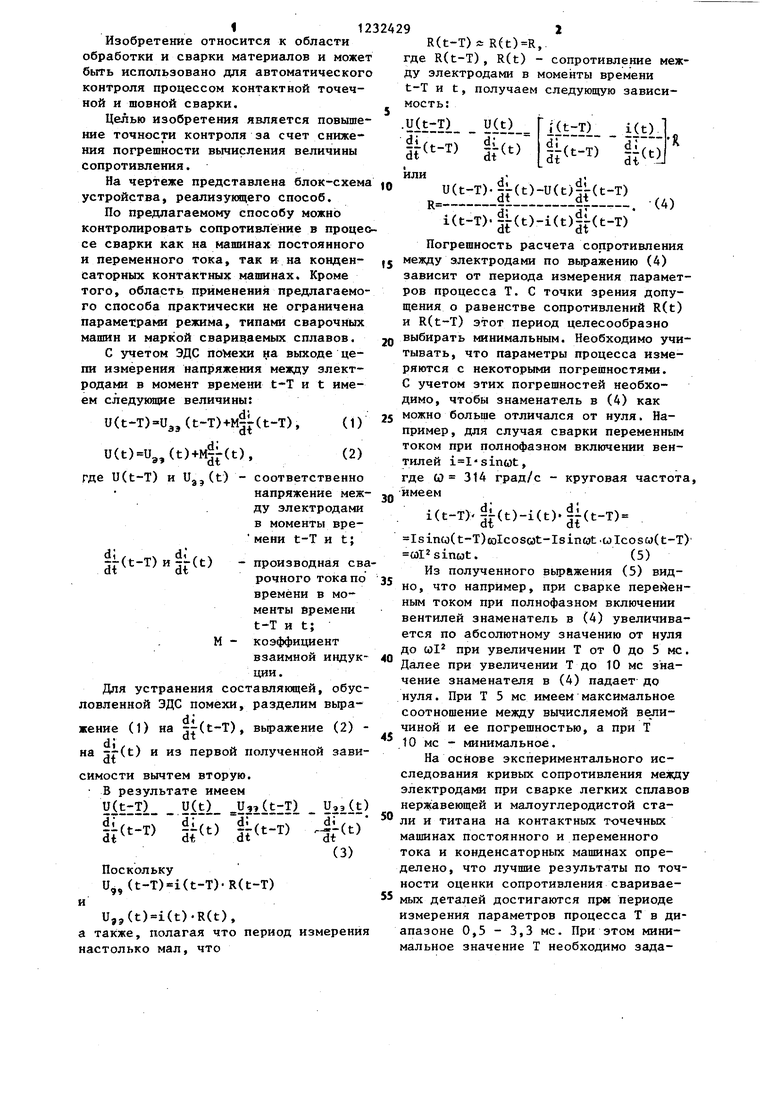

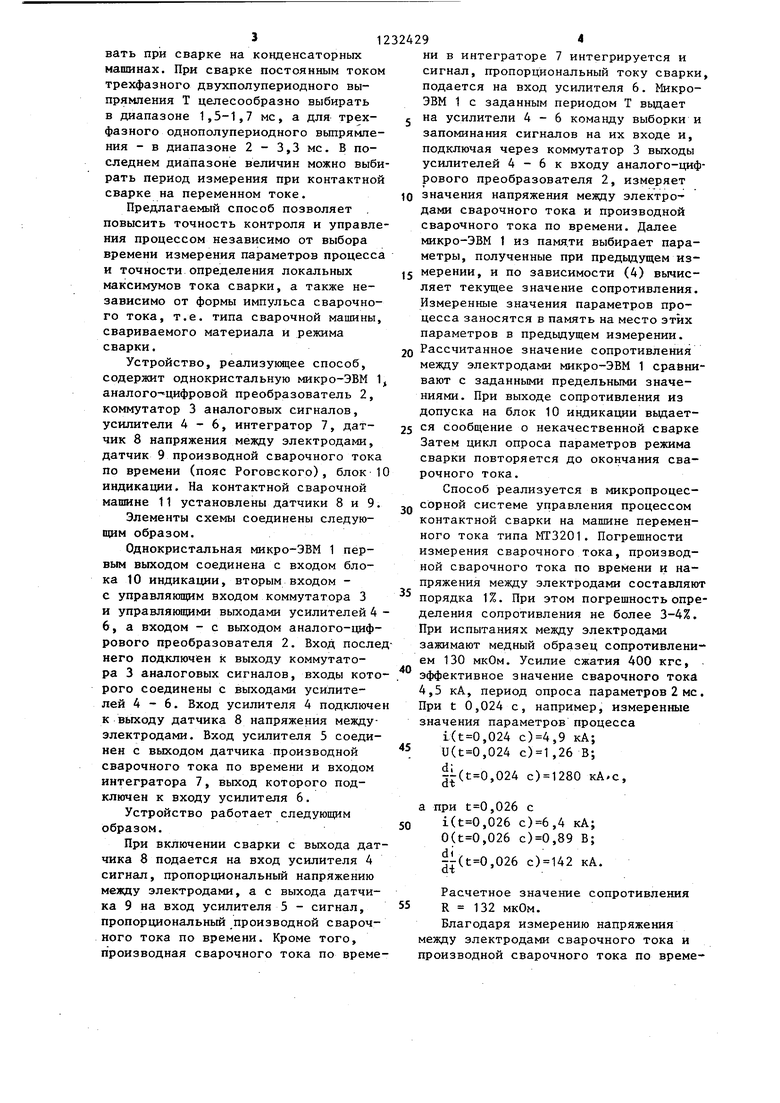

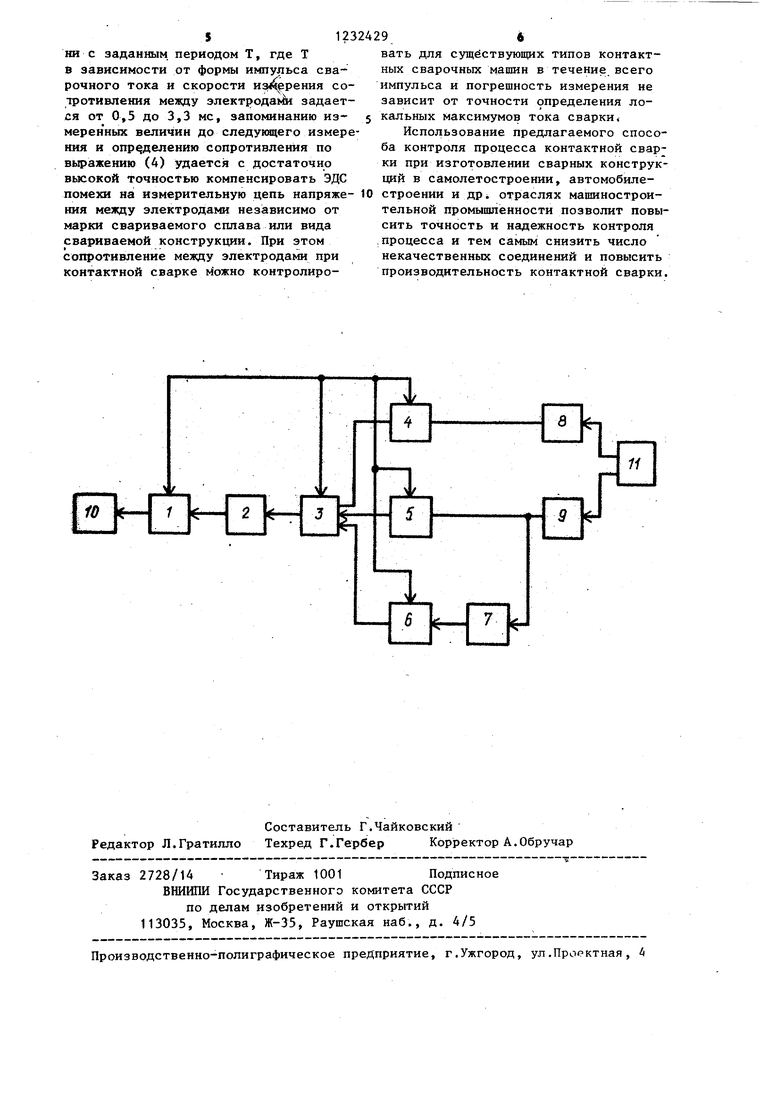

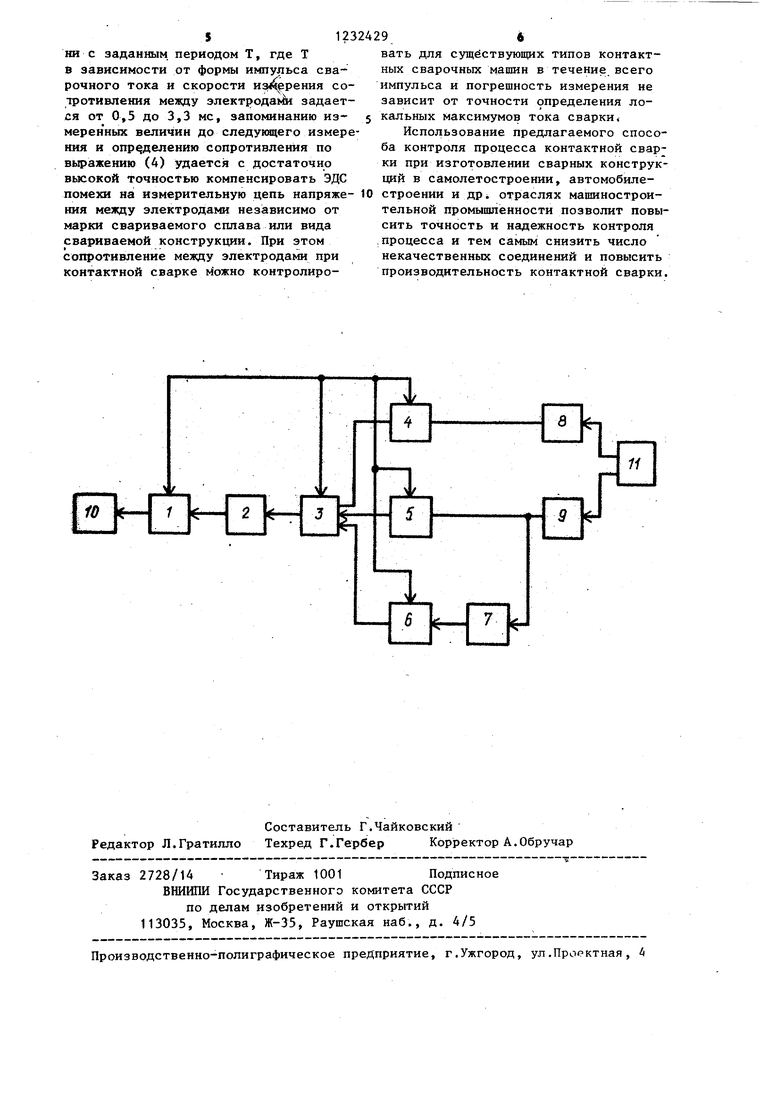

На чертеже представлена блок-схема устройства, реализукяцего способ.

По предлагаемому способу можно контролировать сопротивление в процео- се сварки как на машинах постоянного и переменного тока, так и на конденсаторных контактных машинах. Кроме того, область применения предлагаемого способа практически не ограничена параме1рами режима, типами сварочных машин и маркой свариваемых сплавов.

С учетом ЭДС помехи на выходе цепи измерения напряжения между электродами в момент времени t-T и t имеем следующие величины:

U(t-T)U

ээ

(t-T)+M(t-T),

u(t)u

ээ

(t)+M(t),

и(t-T) и и

39

(t) - соответственно напряжение между электродами в моменты вре- мени t-T и t;

i(t-T)H(t

- производная сварочного тока по 35 времени в моменты времени t-T и t; М - коэффициент

взаимной индукции .

Для устранения составлякяцей, обусовленной ЭДС помехи, разделим вьфа40

жение (1) на

i(t-i).

выражение (2) J .

на ifCt) и из первой полученной зави- dt

симости вычтем вторую. В результате имеем

U(t-T) U(t) U,,(t-T) U,,(t)

Ei(t) dt зЬ -п

lf

(3)

Поскольку

U,(t-T)i(t-T) R(t-T) и

U,5(t)i(t) R(t),

a также, полагая что период настолько мал, что

R(t-T)a: R(t)R,.

где R(t-T), R(t) - сопротивление между электродами в моменты времени t-T и t, получаем следующую зависимость:

i(t-T). (t)-i(t)5(t-T)

Погрешность расчета сопротивления между электродами по выражению (А) зависит от периода измерения параметров процесса Т. С точки зрения допущения о равенстве сопротивлений R(t) и R(t-T) этот период целесообразно выбирать минимальным. Необходимо учитывать, что параметры процесса измеряются с некоторыми погрешностями. С учетом зтих погрешностей необходимо, чтобы знаменатель в (4) как можно больше отличался от нуля, Например, для случая сварки переменным током при полнофазном включении вентилей (,)t,

где С0 314 град/с - круговая частота, имеем

i(t-T)(t)-i(t).||(t-T)

Isinw(t-T)(oIcoscat-Isin at.(jIcoscj(t-T) Ml2sinb)t.(5)

Из полученного выражения (5) видно, что например, при сварке перейен- ным током при полнофазном включении вентилей знаменатель в (4) увеличивается по абсолютному значению от нуля до wl при увеличении Т от О до 5 мс. Далее при увеличении Т до 10 мс значение знаменателя в (4) падает- до нуля. При Т 5 мс имеем максимальное соотношение между вычисляемой величиной и ее погрешностью, а при Т 10 мс - минимальное.

На основе экспериментального исследования кривых сопротивления между электродами при сварке легких сплавов нержавеющей и малоуглеродистой стали и титана на контактных точечных машинах постоянного и переменного тока и конденсаторных машинах определено, что лучшие результаты по точности оценки сопротивления сваривае- мых деталей достигаются пр« периоде измерения параметров процесса Т в диапазоне 0,5 - 3,3 мс. При этом минимальное значение Т необходимо задавать при сварке на конденсаторных машинах. При сварке постоянным током трехфазного двухполупериодного выпрямления Т целесообразно выбирать в диапазоне 1,5-1,7 мс, а для трехфазного однополупериодного выпрямления - в диапазоне 2 - 3,3 мс. В последнем диапазоне величин можно выбирать период измерения при контактной сварке на переменном токе.

Предлагаемый способ позволяет . повысить точность контроля и управления процессом независимо от выбора времени измерения параметров процесса и точности определения локальных максимумов тока сварки, а также независимо от формы импульса сварочного тока, т.е. типа сварочной машины, свариваемого материала и режима сварки.

Устройство, реализукнцее способ, содержит однокристальную микро-ЭВМ 1 аналого- цифррвой преобразователь 2, коммутатор 3 аналоговых сигналов, усилители 4-6, интегратор 7, датчик 8 напряжения между электродами, датчик 9 производной сварочного тока по времени (пояс Роговского), блок 1 индикации. На контактной сварочной машине 11 установлены датчики 8 и 9.

Элементы схемы соединены следующим образом.

Однокристальная микро-ЭВМ 1 первым выходом соединена с входом блока 10 индикации, вторым входом - с управляющим входом коммутатора 3 и управляющими выходами усилителей 4 6, а входом - с выходом аналого-цифрового преобразователя 2. Вход посленего подключен к выходу коммутатора 3 аналоговых сигналов, входы которого соединены с выходами усилителей 4-6. Вход усилителя 4 подключе к выходу датчика 8 напряжения междуэлектродами. Вход усилителя 5 соединен с выходом датчика производной сварочного тока по времени и входом интегратора 7, выход которого подключен к входу усилителя 6.

Устройство работает следующим образом.

При включении сварки с выхода датчика 8 подается на вход усилителя 4 сигнал, пропорциональный напряжению между электродами, а с выхода датчика 9 на вход усилителя 5 - сигнал, пропорциональный производной сварочного тока по времени. Кроме того, производная сварочного тока по времени в интеграторе 7 интегрируется и сигнал, пропорциональный току сварки, подается на вход усилителя 6. Микро- ЭВМ 1 с заданным периодом Т вьщает

на усилители 4-6 команду выборки и запоминания сигналов на их входе и, подключая через коммутатор 3 выходы усилителей 4 - 6 к входу аналого-цифрового преобразователя 2, измеряет

значения напряжения между электродами сварочного тока и производной сварочного тока по времени. Далее микро-ЭВМ 1 из памяти выбирает параметры, полученные при предьщущем из5 мерении, и по зависимости (4) вычисляет текущее значение сопротивления. Измеренные значения параметров процесса заносятся в память на место этих параметров в предыдущем измерении.

Q Рассчитанное значение сопротивления между электродами микро-ЭВМ 1 срайни- вают с заданными предельными значениями. При выходе сопротивления из допуска на блок 10 индикации выдает5 ся сообщение о некачественной сварке Затем цикл опроса параметров режима сварки повторяется до окончания сварочного тока.

Способ реализуется в микропроцесд сорной системе управления процессом контактной сварки на машине переменного тока типа МТ3201. Погрешности измерения сварочного тока, производной сварочного тока по времени и напряжения между электродами составляют порядка 1%. При этом погрешность определения сопротивления не более 3-4%. При испытаниях между электродами зажимают медный образец сопротивлением 130 мкОм. Усилие сжатия 400 кгс, . эффективное значение сварочного тока 4,5 кА, период опроса параметров 2мс. При t 0,024 с, например, измеренные значения параметров процесса i(,024 с)4,9 кА;

5 U(,024 с)1,26 В;

(,024 с) 1280 кА.с,

а при ,026 с 0 i(,026 с)6,4 кА; 0(,026 с)0,89 В;

(,026 с) 142 кА.

Расчетное значение сопротивления 5 R 132 мкОм.

Благодаря измерению напряжения между электродами сварочного тока и производной сварочного тока по време0

ни с заданным периодом Т, где Т в зависимости от формы импульса сварочного тока и скорости ид рения со- тротивления между электродак задается от 0,5 до 3,3 мс, запоминанию из- мерен ных величин до следующего измерения и определению сопротивления по выражению (4) удается с достаточно высокой точностью компенсировать ЭДС помехи на измерительную цепь напряжения между электродами независимо от марки свариваемого сплава или вида свариваемой конструкции. При этом сопротивление между электродами при контактной сварке м ожно контролиро12324296

вать для существующих типов контактных сварочных машин в течение всего импульса и погрешность измерения не зависит от точности определения ло- 5 кальных максимумов тока сварки

Использование предлагаемого способа контроля процесса контактной сварки при изготовлении сварных конструкций в самолетостроении, автомобиле- 10 строении и др отраслях машиностроительной промышленности позволит повысить точность и надежность контроля процесса и тем самым снизить число некачественных соединений и повысить производительность контактной сварки.

ин

Составитель Г.Чайковский Редактор Л.Гратилло Техред Г.Гербер Корректор А.Обручар

Заказ 2728/14 Тираж 1001 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

И

а

Тч иГ

и

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления процессом дуговой сварки | 1984 |

|

SU1207677A1 |

| Способ контроля процесса контактной точечной сварки | 1988 |

|

SU1618548A1 |

| Устройство для измерения амплитудного значения импульсов сварочного тока | 1983 |

|

SU1139592A2 |

| Способ управления процессом контактной точечной сварки | 1985 |

|

SU1299742A1 |

| Способ контроля качества контактной сварки | 1981 |

|

SU986678A1 |

| Способ контроля величины энергии при контактной сварке на конденсаторных точечных и шовных машинах и устройство для его осуществления | 1988 |

|

SU1648679A1 |

| Система управления поточной линией контактной сварки | 1980 |

|

SU946853A1 |

| Датчик измерения падения напряжения на электродах сварочной машины | 1982 |

|

SU1076236A1 |

| Способ управления конденсаторной точечной сваркой | 1988 |

|

SU1570869A1 |

| Способ измерения напряжения на электродах сварочной машины переменного тока | 1985 |

|

SU1320034A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ОГНЕЗАЩИТНЫХ ВСПУЧИВАЮЩИХСЯ ПОКРЫТИЙ ПО МЕТАЛЛУ | 1999 |

|

RU2180741C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| 2002 |

|

RU2219284C1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Чулочников П.Л | |||

| Точечная и роликовая электросварка легированных сталей и сплавов | |||

| М.: Машгиз, 1974, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

Авторы

Даты

1986-05-23—Публикация

1984-11-21—Подача