Фиг.1

Изобретение относится к устройствам для получения гранул в химическом, строительном производстве, в черной и цветной металлургии.

Цель изобретения - повышение эффек- тивности работы,

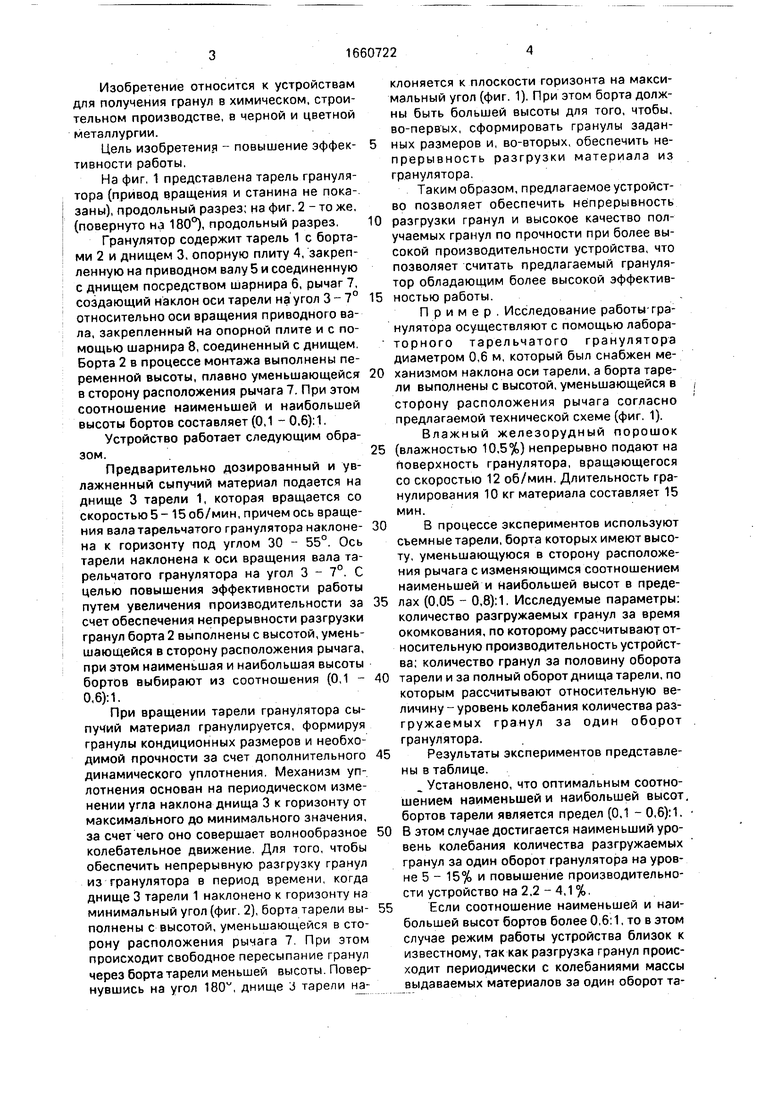

На фиг. 1 представлена тарель грануля- тора (привод вращения и станина не показаны), продольный разрез; на фиг. 2 - то же, (повернуто на 180°), продольный разрез,

Гранулятор содержит тарель 1 с бортами 2 и днищем 3, опорную плиту 4, закрепленную на приводном валу 5 и соединенную с днищем посредством шарнира 6, рычаг 7, создающий наклон оси тарели на угол 3-7° относительно оси вращения приводного вала, закрепленный на опорной плите и с помощью шарнира 8, соединенный с днищем. Борта 2 в процессе монтажа выполнены переменной высоты, плавно уменьшающейся в сторону расположения рычага 7. При этом соотношение наименьшей и наибольшей высоты бортов составляет (0,1 - 0.6):1.

Устройство работает следующим образом.

Предварительно дозированный и увлажненный сыпучий материал подается на днище 3 тарели 1, которая вращается со скоростью 5-15 об/мин, причем ось вращения вала тарельчатого гранулятора наклоне- на к горизонту под углом 30 - 55°. Ось тарели наклонена к оси вращения вала тарельчатого гранулятора на угол 3 - 7°. С целью повышения эффективности работы путем увеличения производительности за счет обеспечения непрерывности разгрузки гранул борта 2 выполнены с высотой, уменьшающейся в сторону расположения рычага, при этом наименьшая и наибольшая высоты бортов выбирают из соотношения (0,1 - 0,6):1.

При вращении тарели гранулятора сыпучий материал гранулируется, формируя гранулы кондиционных размеров и необходимой прочности за счет дополнительного динамического уплотнения. Механизм уплотнения основан на периодическом изменении угла наклона днища 3 к горизонту от максимального до минимального значения, за счет чего оно совершает волнообразное колебательное движение. Для того, чтобы обеспечить непрерывную разгрузку гранул из гранулятора в период времени, когда днище 3 тарели 1 наклонено к горизонту на минимальный угол (фиг. 2), борта тарели вы- полнены с высотой, уменьшающейся в сторону расположения рычага 7. При этом происходит свободное пересыпание гранул через борта тарели меньшей высоты. Повернувшись на угол 180, днище J тарели наклоняется к плоскости горизонта на максимальный угол (фиг. 1). При этом борта должны быть большей высоты для того, чтобы, во-первых, сформировать гранулы заданных размеров и, во-вторых, обеспечить непрерывность разгрузки материала из гранулятора.

Таким образом, предлагаемое устройство позволяет обеспечить непрерывность разгрузки гранул и высокое качество получаемых гранул по прочности при более высокой производительности устройства, что позволяет считать предлагаемый грануля- тор обладающим более высокой эффективностью работы.

Пример. Исследование работы-гранулятора осуществляют с помощью лабора- торного тарельчатого гранулятора диаметром 0,6 м, который был снабжен механизмом наклона оси тарели, а борта тарели выполнены с высотой, уменьшающейся в

сторону расположения рычага согласно предлагаемой технической схеме (фиг. 1).

Влажный железорудный порошок (влажностью 10,5%) непрерывно подают на поверхность гранулятора, вращающегося со скоростью 12 об/мин. Длительность гранулирования 10 кг материала составляет 15 мин.

В процессе экспериментов используют съемные тарели, борта которых имеют высоту, уменьшающуюся в сторону расположения рычага с изменяющимся соотношением наименьшей и наибольшей высот в пределах (0,05 - 0,8):1. Исследуемые параметры: количество разгружаемых гранул за время окомкования, по которому рассчитывают относительную производительность устройства; количество гранул за половину оборота тарели и за полный оборот днища тарели, по которым рассчитывают относительную величину - уровень колебания количества разгружаемых гранул за один оборот гранулятора.

Результаты экспериментов представлены в таблице.

Установлено, что оптимальным соотношением наименьшей и наибольшей высот бортов тарели является предел (0.1 - 0,6): 1. В этом случае достигается наименьший уровень колебания количества разгружаемых гранул за один оборот гранулятора на уровне 5 - 15% и повышение производительности устройство на 2,2 - 4,1 %.

Если соотношение наименьшей и наибольшей высот бортов более 0,6:1, то в этом случае режим работы устройства близок к известному, так как разгрузка гранул происходит периодически с колебаниями массы выдаваемых материалов за один оборот тарели более, чем на 30%, что не позволяет повысить производительность устройства, а в совокупности не соответствует цели изобретения.

Если соотношение наименьшей и наибольшей высот бортов менее 0,1:1, то в этом случае гранулы не достигают кондиционного размера, что влечет за собой снижение производительности устройства. Кроме этого, значительно возрастает уровень колебания количества разгружаемых гранул за один оборот тарели, что снижает эффективность работы устройства.

0

5

Формула изобретения Тарельчатый гранулятор, содержащий тарель с бортами и днищем, вал с приводом вращения, опорную плиту, закрепленную на валу и соединенную с днищем тарели и рычагом, создающим наклон оси тарели на угол 3-7° относительно оси вращения при- вала, отличающийся тем, что, с целью повышения эффективности работы, борта тарели выполнены с высотой, уменьшающейся в сторону расположения рычага, при этом соотношение наименьшей и наибольшей высоты бортов составляет (0,1 - 0,6): 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тарельчатый гранулятор | 1986 |

|

SU1416166A1 |

| Тарельчатый гранулятор | 1990 |

|

SU1717204A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ СРЕД НА ТАРЕЛЬЧАТОМ ГРАНУЛЯТОРЕ | 2009 |

|

RU2410152C1 |

| Тарельчатый гранулятор | 1990 |

|

SU1819666A1 |

| Гранулятор | 1979 |

|

SU858900A1 |

| Тарельчатый гранулятор | 1988 |

|

SU1620124A1 |

| Тарельчатый гранулятор | 1981 |

|

SU1122350A2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ ДРЕВЕСНОЙ ЗОЛЫ | 2015 |

|

RU2631073C2 |

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР | 2000 |

|

RU2170137C1 |

| Тарельчатый гранулятор | 1989 |

|

SU1720702A1 |

Изобретение относится к устройствам для получения гранул в химическом, строительном производстве, в черной и цветной металлургии и позволяет повысить производительность. Тарельчатый гранулятор содержит тарель 1 с бортами 2 и днищем 3, вал 5 с приводом вращения, опорную плиту, закрепленную на валу 5 и соединенную с днищем 3 тарели 1 и рычагом 7,создающим наклон оси тарели на угол 3-7° относительно оси вращения приводного вала. Борта 2 тарели 1 выполнены с высотой, уменьшающейся в сторону расположения рычага 7, при этом наименьшую и наибольшую высоты бортов выбирают из соотношения (0,1-0,6):1. 2 ил., 1 табл.

| Тарельчатый гранулятор | 1986 |

|

SU1416166A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-07—Публикация

1989-06-05—Подача