Изобретение относится к металлургии, в частности к разработке составов чугуна для сменных деталей дро- беметных| аппаратов.

Цель изобретения - повышение ударно-абразивной стойкости при сохранении уровня механических свойств в термообработанном состоянии.

Выбор граничных пределов содержания компонентов в чугуне предлагаемого состава обусловлен тем, что содержание углерода и кремния менее их нижнего предела (2,6 и 0,1%) существенно увеличивает вязкость и уменьшает твердость не только в литом состоянии, но и после термической обработки, что отрицательно сказывается на износостойкости.

Содержание этих элементов (каждого и в отдельности), превышающее верхний предел (3,4 и 0,8%), резко

снижает износостойкость из-за образования в структуре чугуна хрупких сложных эвтектических карбидов. Одновременно происходит снижение прочности при изгибе и ударной вязкости.

Содержание марганца меньше) нижнего предела (0,5%)приводит к образованию в литой структуре чугуна перлита, что увеличивает временные рехи- мы термической обработки и количество остаточного аустенита, а это ведет к увеличению износа детали.

Присадка марганца выше верхнего (2,0%) предела приводит к снижению твердости. Хотя это ведет к увеличе нию ударной вязкости, однако износостойкость существенно снижается. Вероятно это связано с образованием остаточного аустенита в структуре (чугуна.

сд

00 ОЭ Ј СД 00

Для получения чугуна„ в структуре которого содержится большое количество карбидов, обеспечивающих высокую стойкость к воздействию абразивного . износаs проводят легирование хромом и ванадием. Содержание последних менее их нижних пределов (16 и 0,3%) приводит к недостаточному легированию остаточного аустенита, образовавшегося в процессе термической обработки. Содержание хрома и ванадия в количестве, превышающем их верхний предел (24 и 1,5%), также снижает износостойкость. Это можно объяснить тем, что они в избыточном количестве приводят к охрупчиванию за счет резкого увеличения размеров отдельных карбидов, которые в процессе работы детали являются сильными концентраторами напряжений у приводящими к преждевременному выходу из строя вследствие разрушения.

Легирование никелем менее 0,3% не оказывает существенного влияния на формирование структуры .чугуна, а следовательно, на его свойства; при содержании его более 2,5% сказывается влияние на стабилизацию аустенита, увеличивая его остаточное содержание после термической обработки, что снижает твердость и износостойкость.

Присадка меди в пределах 0,5 - 1,2% обуславливает требуемый эффект - равномерную прокаливаемость чугуна.

При содержании меди меньше нижнего (0,5%) предела свойства находятся на уровне известного. Верхний предел (1,2%) содержания меди связан с необходимостью получения высокой прокаливаемо с ти при минимальном содержании остаточного аустенита.

Присадка висмута в чугун в пределах 0,001-0,005% способствует сферо- идизации эвтектических карбидов хрома, ч:то значительно повышает износостойкость, прочность и ударную вязкость за счет резкого уменьшения их

надрезывайтего действия.

Содержание висмута в чугуне практически це влияет на орфоло ию карбидов, на выше приводит к снижению прочностных, свойстр чугуна за счет выделения карбидов висмута по границам зерен.

Для глубокого рафинирования расплава и связывания примесных элементов (серы, фосфора и кислорода) в неметаллические соединения округлой

o

S

0

5

0

5

0

5

0

5

формы с выделением их в шлак вводят РЗМ, магний и натрий. Рафинирование существенно облегчает образование карбидов хрома и ванадия в процессе кристаллизации расплава.

Содержание каждого из этих элементов меньше нижнего предела (0,01; 0,01 и 0,005%) оказывает слабое влияние на уменьшение вредного влияния серы, фосфора и кислорода, т.е. на изменение формы, уменьшение количества и характер распределения неметал-1 лических включений, образующихся при эвтектической кристаллизации. Присадка каждого из указанных элементов выше верхнего предела(0,03, 0,03 и 0,01%) приводит к появлению в структуре чугуна значительного количества интерметаллидных соединений, отрицательно влияющих на прочностные и ударные свойства деталей. Следует отметить, что за счет введения натрия, обладающего сильной раскисляющей способностью, вводимое количест- во магния и РЗМ резко сокращается.

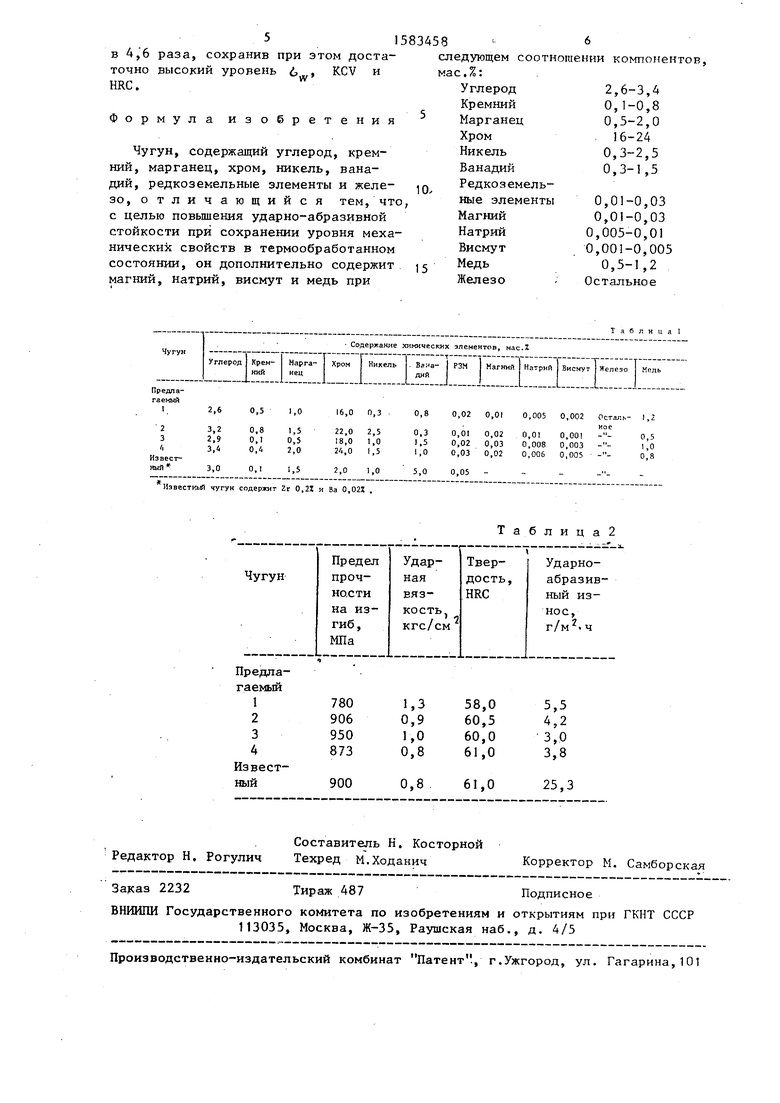

Пример. Выплавку чугуна про- водят в индукционной печи ИСТ-0,5 с основной футеровкой. В расплав чугуна при 1490-1520С С вводят легирующие элементы: никель, феррованадий, фер- рохром и медь. Перед сливом металла в ковш вводят РЗМ, магний, натрий и висмут. Жидкий чугун при 1420-1460°С заливают в облицованный кокиль, получая стандартные образцы для испыта-j ний, которые в дальнейшем подвергают термической обработке: нагрев до 980°С, выдержка 90 мин, закалка в масло, затем отпуск при 250-270 С в течение 2-3 ч.

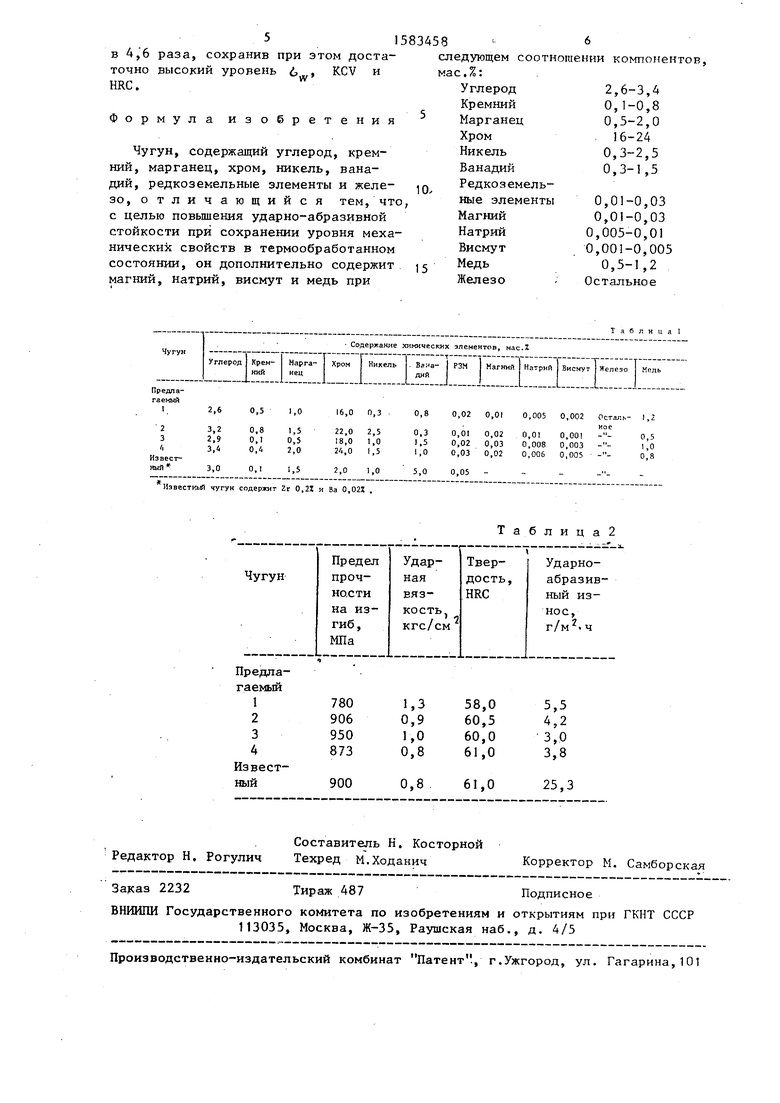

Составы предлагаемого и известного чугунов приведены в табл.1, а, результаты испытаний физико-механических свойств по известным методикам - в табл.2. Испытания на износ ведут непосредственно на деталях (лопатки дробеметных аппаратов) в производственных условиях в паре со стальной дробью и чугунной дробью.

Как следует из табл.1 и 2, дополнительный ввод в состав чугуна Mg, Na, Bi и Си, а также повышение в нем содержания Сг позволяет повысить ударно-абразивную стойкость

Известный чугун содержит Zr 0,2Z и Ва 0,021 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для лопастей дробеметных аппаратов | 1991 |

|

SU1788069A1 |

| Износостойкий чугун | 1988 |

|

SU1571097A1 |

| Чугун | 1989 |

|

SU1663042A1 |

| Чугун | 1983 |

|

SU1096300A1 |

| Износостойкий чугун | 1989 |

|

SU1694681A1 |

| Износостойкий чугун | 1987 |

|

SU1439147A1 |

| ЧУГУН | 2004 |

|

RU2272086C1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| Износостойкий белый чугун | 1985 |

|

SU1281600A1 |

| Чугун | 1983 |

|

SU1082854A1 |

Изобретение относится к металлургии и может быть использовано при изготовлении деталей дробеметных аппаратов. Цель - повышение ударно-абразивной стойкости при сохранении уровня механических свойств. Чугун содержит, мас.%: C 2,6-3,4

SI 0,1-0,8

MN 0,5-2

CR 16-24

NI 0,3-2,5

V 0,3-1,5

РЗМ 0,01-0,03

MG 0,01-0,03

NA 0,005-0,01

BI 0,001-0,005

CU 0,5-1,2

FE - остальное. Дополнительный ввод в состав предложенного чугуна MG, Na, BI и CU позволяет повысить ударно-абразивную стойкость в 4,6 раза. 2 табл.

Таблиц

| Чугун | 1983 |

|

SU1096300A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Белый чугун | 1984 |

|

SU1214779A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-08-07—Публикация

1988-01-25—Подача