со

а

00

ел

Изобретение относится к металлургии, в частности к изысканию составов чугуна, облёщающего высокими механическими свойствами, износостойкостью и трещиностойкостью. при литье и термообработке.5

Известен чугун 11 следующего состава, вес.%:

Углерод1,9-2,4

Кремний0,3-1,0

Марганец0,6-0,9 Q

Хром20,0-25,0

Титан0,01-0,3

Кальций 0,005-0,08 Магний0,005-0,05

Редкозе- 5

мельные

металлы 0,001-0,08 Бор0,0005-0,005

Железо Остальное Недостатком известного хромистого сплава являются относительно низкая 20 изностостойкость, долговечность и .качество изготовленных из него отли вок, что связано с крупнокристаллической структурой, остроугольной формой и неблагоприятным характером 25 распределения в сплаве неметаллических включений. Крме того, следует отметить нетехнологичность сплава, так как он содержит сотые и тысячные доли процента большого числа ЗО элементов, ввод которых в указанных количествах в процессе выплавки вызовет затруднения в производственных условиях.

Наиболее близким к предлагаемому j по технической сущности и достигаемому результату является чугун С21 следующего химического состава, вес.%:

Углерод2,9-3,2

Хром20,0-22,0 W

Кремний0,6-1,0

Марганец 0,4-0,8 Никель1,2-3,2

Титан0,2-0,4

ЖелезоОстельное 45

Однако известного чугуна состав характеризуется недостаточно высоким уровнем прочностных и эксплуатационных свойств, и также низкой тревдиностойкостью при литье и термо- 50 обработке, что связано с нёшичием есьма хрупких карбидов. Целью изобретения является повыение прочностных свойств, иэносостойкости, твердости, трещиностойкоо-се ти при литье и термообработке высокохромистого чугуна для валков холод- ной прокатки.

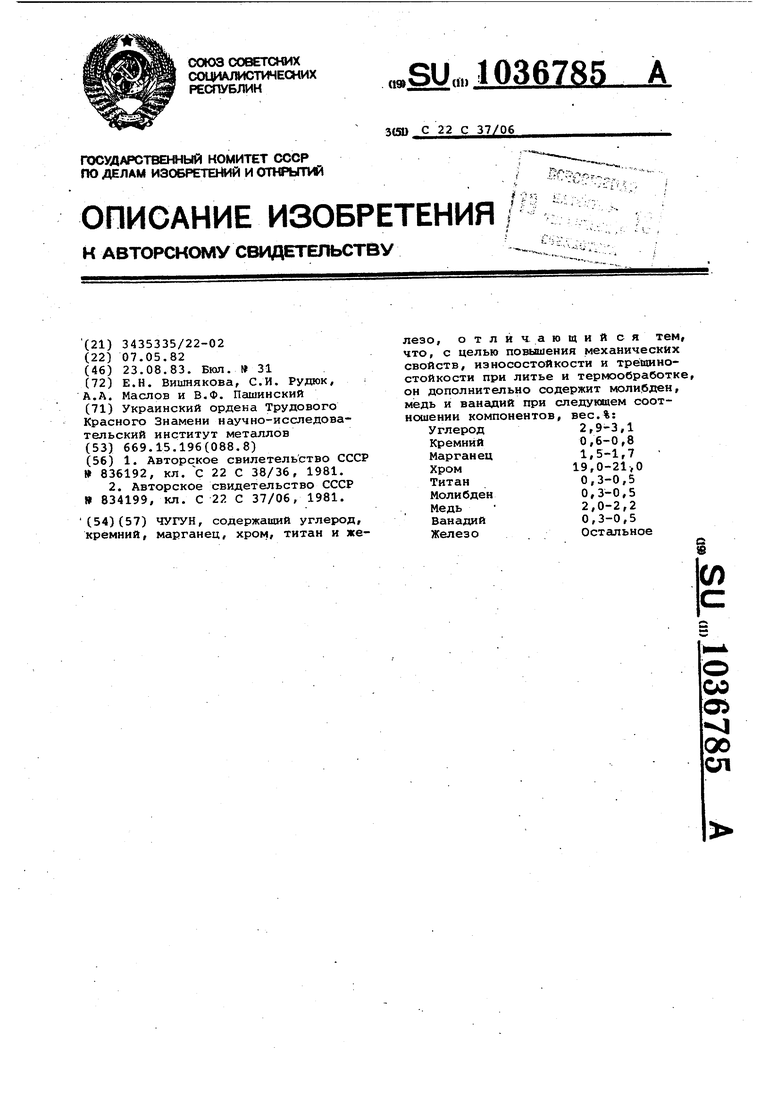

Эта цель достигается тем, что чугун, содержащий углерод, кремний, марганец, хром, титан и железо, до- оО полнительно содержит молибден, медь и ванадий при следуквдем соотношении кошюнентов, вес.%:

Углерод2,9-3,1

}фемний0,6-0,8 65

1,5-1,7

Марганец

19,0-21,0

Хром

0,3-0,5

Титан

Молибден

0,3-0,5

2,0-2,2

Медь

0,3-0,5

Ванадий

Остальное

Железе,

Д&полнительно введенные в чугун молибден, мёдь и ванадий позволяют значительно улучшить Комплекс проч-. ностных и эксплуатационных свойств материала, повысить его трещиностойкость при литье и термообработке.

Повышенная износостойкость предлагаемого чугуна достигается за счет получения структуры, состоящей из дисперсных карбидов типа Me-, С, и мартенситной матрицы.

Введение молибдена в чугун в количестве 0,3-0,5% повышает износостойкость сплава за счет того, что молибден, растворяясь в хромистых карбидах, способствует увеличению твердости этих карбидов. Кроме того добавки молибдена измельчают зерно. Введение молибдена в количестве до 0,3% существенно не влияет на износостойкость чугуна, а свыше 0,5% приводит к образованию стабильного аустенита вместо требуемого для износостойкости метастабильного аустенита, вследствие чего износостойкость снижается.

Совместное введение титана и ванадия в Чугун, которые являются регуляторами роста аустенитного зерна, .препятствуют протеканию процессов собирательной рекристаллизации и обеспечивают получение мелкодисперс|ной структуры, что является резервом повышения износостойкости и долговечности прокатных валков. Следует отметить , что совместное их влияние более эффективно, чем введение одного из них. Введение их в количестве до 0,3% не оказывает существенного влияния на износостойкость сплава, а свыше 0,5% приводит к укреплению неметаллических включений, к получению их остроугольной формы и небла гоприятному характеру распределения.

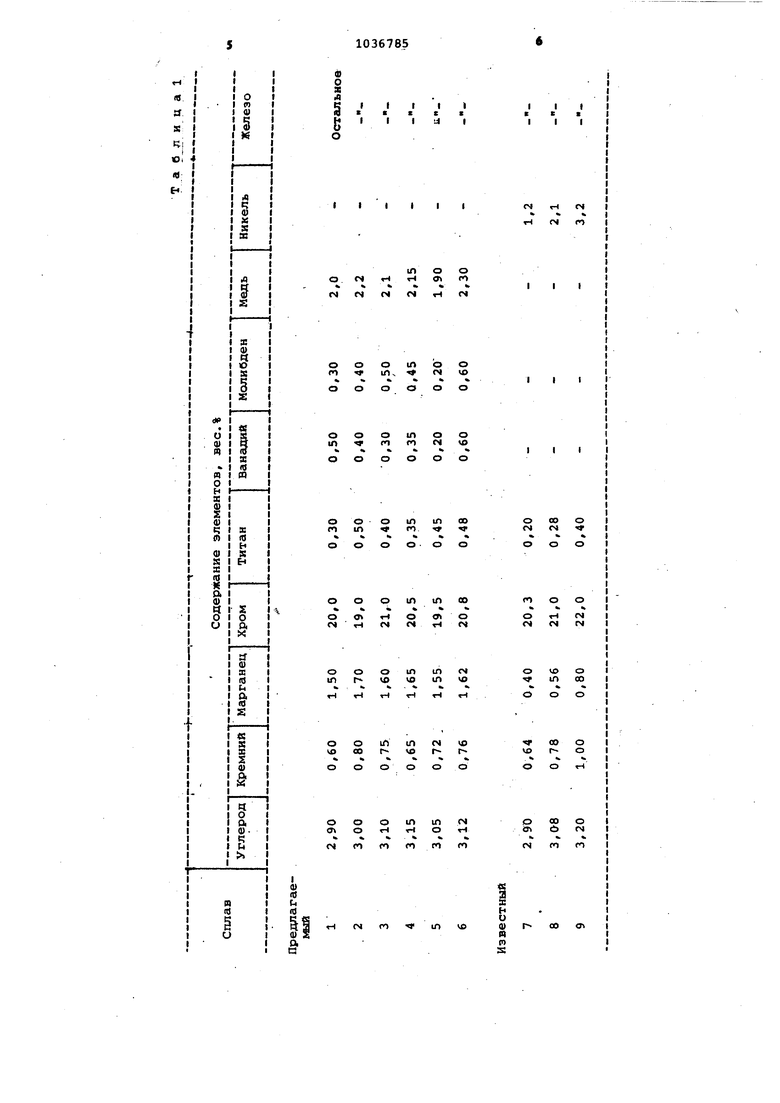

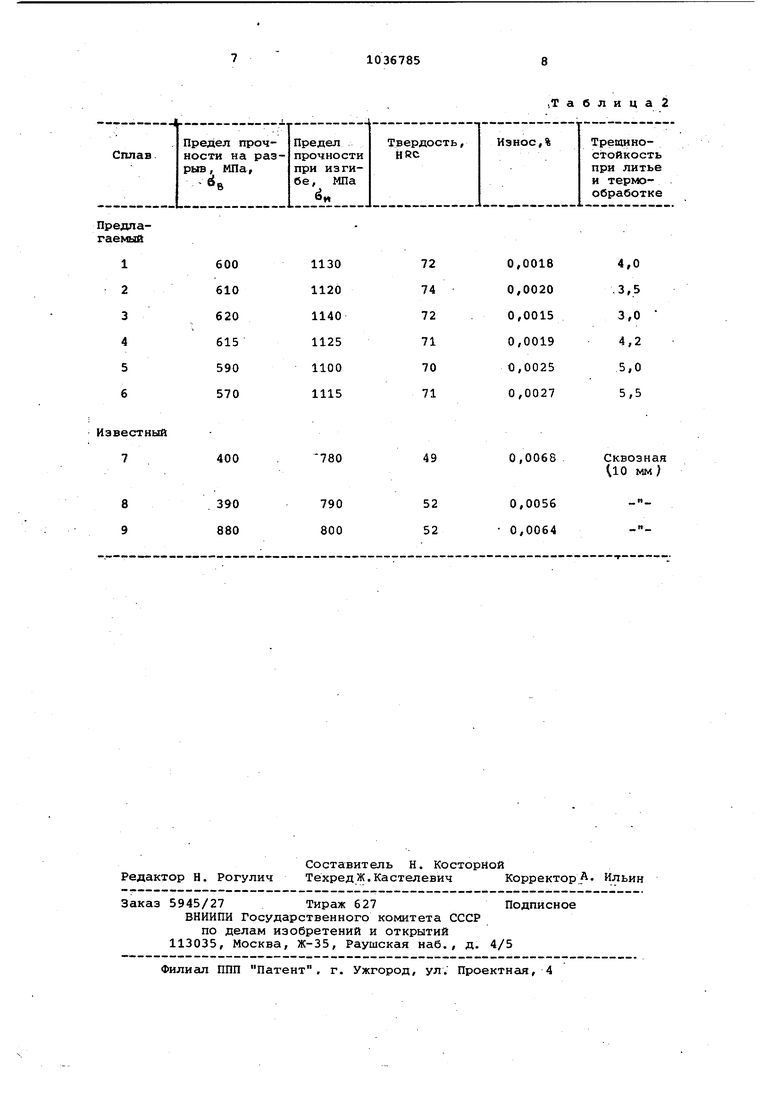

Введение меди в высокохромистый чугун в количестве 2,0-2,2% необходимо, прежде всего, для улучшения обрабатываемости. Кроме того, медь способствует повышению и износостойкости. Все это связано с тем, что медь существенно влияет на процессы формирования первичной структуры, изменяя строение и состав отдельных составляющих в направлении, перспективном для улучшения технологических свойств отливок, в частности увеличения протяженности межфазовых границ кристёшлов избыточного аустенита и ледебурита, измельчения строе.ния продуктов эвтектического и эвтек тоидного превращения. Увеличение твердости структурных составляющих при легировании медью весьма полезно дпя прокатных валков, работающих в условиях интенсивного истирания. Предлагаемый чугун, благодаря содержанию, углерода эвтeJKTИчecкoгo состава и хрома в пределах 19-21%« характеризуется гетерогенной мелкозернистой структурой, в которой присутствуют, в основном Сг2э С , Сг-7 Cj, С 3, а карбиды практически отсутствуют, в результате чего значительно повыша ется износостойкость. При содержании хрома ниже 19% уменьшается стойкость материала ti3-3a образования карбидов цементитного типа с более низкой из носостойкостью. При увеличении содер жания хрома CBfcZue 21% уменьшается долговечность сплава за счет появления в структуре крупных первичных карбидов. Повышение стойкости чугуна обеспечивается при содержании углерода, близком к эвтектическому. При увеличении содержания углерода свыше 3,1%, cyutecTBeHHO снижается ударная вязкость, а следовательно, уменьшается стойкость чугуна. При содержании углерода менее 2,9% изно состойкость понижается из-за уменьшения количества упрочняющей фазы. Кремний и марганец введены в чугун для увеличения его трещиноустой вости, повышение их количества приводит к о.хрупчиванию, сплава, а еле- довательно, и к снижению его износостойкости . Для определения механических и эксплуатационных свойств предлагаемого чугуна отлиты шесть сплавов с граничными и оптимсшьными соотношениями всех ингредиентов. Для обеспе |чения сопоставительного анализа отолиты три сплава с граничными и опти |мапьными соотношениями ингредиентов по известному способу. Результаты сведены в табл. 1. Каждый сплав приготовлен путем выплавки в 200 индукционной печи. В качестве шихтовых материалов исполь зуют: стальной лом, Ре5Г (75%;, Ре МО {60%j, медь гидролизную, fe Сг (72%), Fe Tf (33%), Fe. Мп(45% .FeV (46% ). Присгадки титана произво дят непосредственно в ковш. Результаты испытаний механических свойств, износостойкости, твердости, трегциностойкости при литье термообработке чугуна приведены в табл. 2..Износостойкость чугуна определяют на установке, обеспечивающей удельное давление - 50 кг/мм, проскальзывание. - 0,27 м/с, охлаждение дисков производят эмульсией, время спытания 2,5 ч. Относительный износ рассчитывают как отношение из разности конечного и начального веса дисков к начальному весу дисков. Проведены исследования по влиянию легирующих элементов на трещиностойкость сплавов. Пробы отливают в виде квгдлратной решетки и оценивают размер трещин в местах перехода. Как показали данные проведенных испытаний, образцы, подвергнутые отжигу с последующей закалкой на воздухе и отпуском для снятия напря жений имеют; ёя 600-620 МПа, (5 11201140 МПа, HRC 63-65, относительная потеря веса при испытании на износо-О,0015-0,0020%, трещииостойкость при литье и термообработке возврос;тает в 3 раза. . ; Таким образом, предлагаемое изобретение по сравнению с известным обеспечит повышение износостойкости в 3,5 раза, прочности на разрыв в 1,4 раза, прочности при изгибе в 1,4 раза,, твердости - в 1,4 раза. Кроме того, предлагаемое изобретение обладает следующими преимущёствафш: имея более кясокий уровень свойств чугуна, прокатные валки обеспечивают более высокую производи%ель ность прокатных станов, сократится расход металла при производстве металлопроката, сократится объем работ, связанный с заменой изношенных вгшко новыми.. Ожидаемый годовой эконшшческий эффект от максимального объема использования изобретения iK отрасли составит 2,202 тыс. руб. за счет снижения расхода вгшков,повЕяиения ритмичности работы и производительности прокатных станов, выхода годного металла более высоких сортов, сокращения расхода металла и трудоемкости подготовки валков00

о

о м

гм

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1054439A1 |

| Чугун | 1981 |

|

SU1008270A1 |

| Трехслойный прокатный валок | 1991 |

|

SU1775196A1 |

| Способ получения износостойких высокопрочных отливок из чугуна | 2021 |

|

RU2765474C1 |

| Чугун | 1983 |

|

SU1096300A1 |

| Чугун для прокатных валков | 1991 |

|

SU1788070A1 |

| ЧУГУН | 1999 |

|

RU2146300C1 |

| ЧУГУН ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2194790C1 |

| ЧУГУН | 2002 |

|

RU2224813C2 |

| КОВАНЫЕ МЕЛЮЩИЕ ШАРЫ ДЛЯ МЕЛЬНИЦЫ ПОЛУСАМОИЗМЕЛЬЧЕНИЯ | 2021 |

|

RU2819724C1 |

ЧУГУН, содержащий углерод, кремний, марганец, хром, титан и железо, отличающий ся тем, что, с целью повышения механических свойств, износостойкости и трещинастойкости при литье и термообработке, он дополнительно содержит моли.бден, медь и ванадий при следукяцем соотношении компонентов, вес.%: Углерод2,9-3,1 Кремний0,6-0,8 Марганец1,5-1,7 Хром19,0-21,0 Титан0,3-0,5 Моли бден 0,3-0,5 Медь 2,0-2,2 Ванадий0,3-0,5 ЖелезоОстальное (Л с

t4 es

о г

с tN

00

о о

г00

о м

о «л

и

н и

00

ё

(| s

,Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав на основе железа | 1978 |

|

SU836192A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Износостойкий чугун | 1979 |

|

SU834199A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-08-23—Публикация

1982-05-07—Подача