1

Изобретение относится к химико- термической обработке материалов и может быть, использовано в машиностроении (сельхозмашиностроении, автомобилестроении), пищевой промьш- ленности, химическом матйИностроении для повьш1ения эксплуатационных характеристик изделий. о Целью изобретения является повышение коррозионной стойкости и окали- ностойкости боридного слоя.

w

в состав для борирования стальных изделий, содержащий порошок технического карбида бора, вводят мел амин-при следующем соотношении компонентов, мае.%:

Меламин2-12

Порошок технического карбида бораОстальное

Карбид бора используют в виде порошка технической чистоты, может поставляться в виде порошков зернистостью 16-М5 для шлифовально-поли- ровальных операций. Порошок первого сорта,- мас.%: 90-93; ВгОз 0,-4- 0,5; С ьоБойногь 5-10, Используется как поставщик атомов бора.

Меламин СзН(,К, t пл с разложением, используется, как поставщик атомов азота.

Использование меланина в совокупности с порошком технического карбида бора в указанных количествах приводит к росту толп(нны борпдного слоя

00 о to

в 1,4 раза по сравнению с прототипом. При этом наблюдается увеличение микротвердости боридных фаз FeB (19500 МПа) и (17500 МПа) по сравнению с 18000 МПа и 16000 МПа у известного состава соответственно. Одновременно увеличивается коррозионная стойкость боридных фаз в.3%-ном водном растворе NaCl и 0,1 н, растворе в 2,5-3 раза, а также растет окалиностойкость боридных фаз, так как температура начала интенсивного окисления боридного покрытия повышается с 650 С до 860 -С для боридного покрытия из предлагаемого состава.

При нагрвве насьщгиощей порошковой смеси для диффузионного борирования в предложенном составе происходит разложение с выделением продуктов реакцииS изменяющих термодинамический потенциЕШ бора в насыщающей среде. В силу этого интенсифицируется процесс насыщения бором. Одновременно с бором диффузионный

слой васыщается азотом, выделякяцимся при разложении меламина. Поскольку атомный радиус азота (0,071.нм) меньше атомного радиуса бора (0,091 нм)е то скорость диффузии азота, должйа превьшс1ть скорость диффузии бора,

Можно полагатьS что наличие атомов- азота в аустените уменьшает прочность межатомньк связей Fe-Fej что облегчает диффузию бора с образова- нием беридов железаэ легированных азотомс Наличие азота в боридах железа, где имеется сильная межатомная связь Fe-Bj приводит к появлению бо лее сильных межатомных спязей B-N, что и способствует повыв ению 3ка- линостойкости и коррозионной стой кости.

Кроме того., наличие азота прив о- дит к .снижению дефектов кристаллических решеток боридов железа что также повьшает коррозионную стойкость и стойкость к окислению при высоких тe шepaтypax„

Процесс борирования сталей заключается в следукщеме В контейнер из нерж ав ющей стали засыпают смесь порошка технического карбида бора и меламина. Затем в контейнер помещают изделия и засыпают у1сазанной порошковой смесью,. Для отделения реак ционного пространства контейнера от печной атмосферы и предотвращения;

проникновения в него воздуха контейнер закрывают листом асбеста и засыпают натросиликатное стекло толщиной 10 мм. При нагреве до температуры б орирования ( в течение 4 ч натросиликатное стекло расплавляется (750-800°С и герметизируют контейнер. По окончании изотермической выдержки контейнер с деталями извлекают из печи и охлаждают до комнатной температуры на воздухе. После охлаждения контейнера застывший силикат разбивают, контейнер распаковывают и извлекают детали.

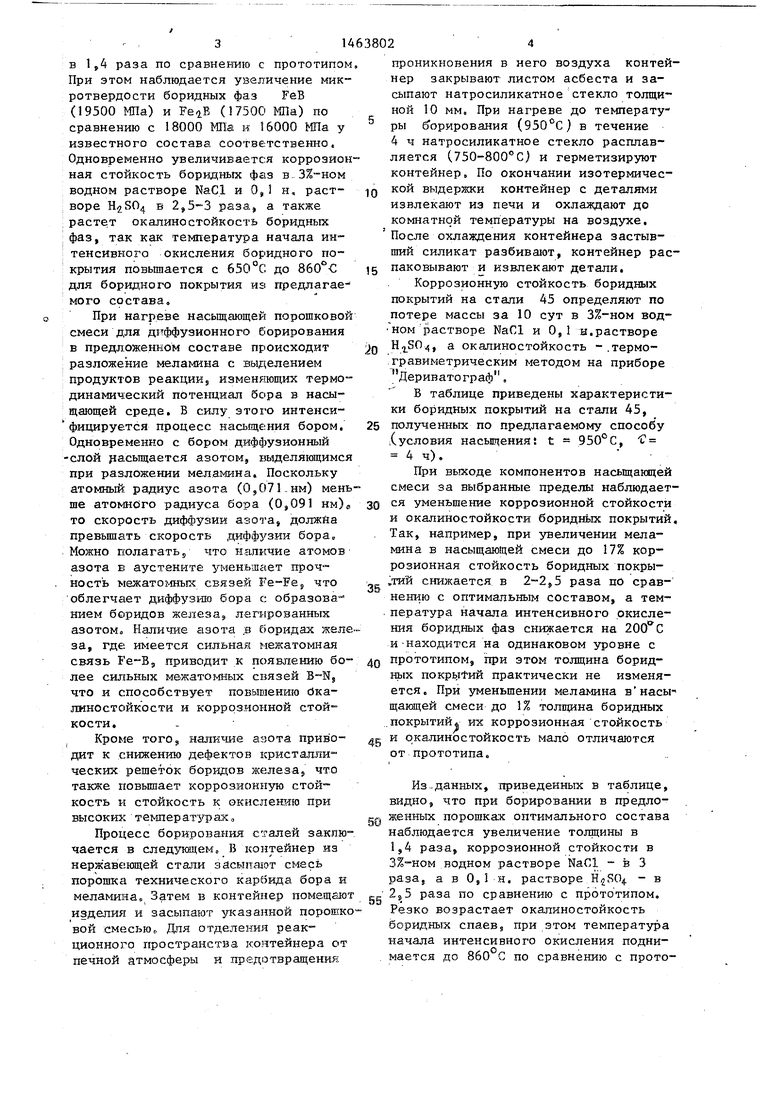

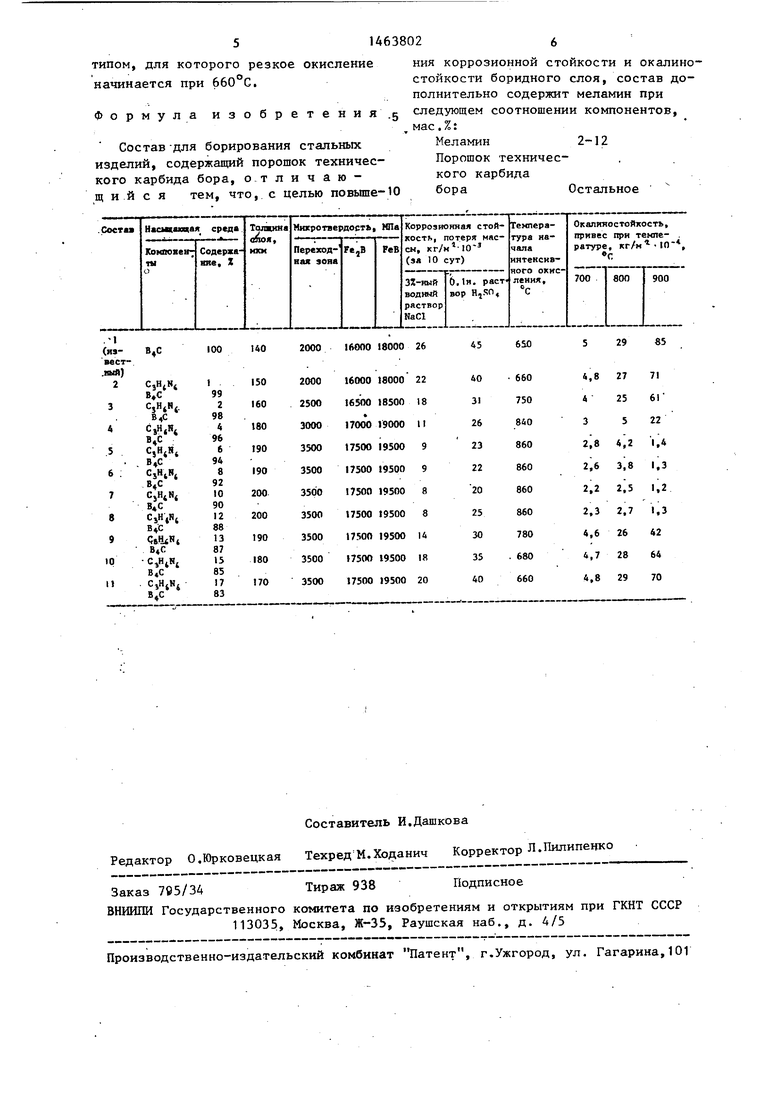

Коррозионную стойкость боридных покрытий на стали 45 определяют по потере массы за 10 сут в 3%-ном вод- ном растворе NaCl и О,1 ы,растворе H2., а окалиностойкость -.термогравиметрическим методом на приборе Дериватограф.

В таблице приведены характеристики боридных покрытий на стали 45, полученных по предлагаемому способ у

1

.(условия насьщенияг t 950°С,

4 ч).

При выходе компонентов насыщающей смеси за выбранШ)1е пределы наблюдается уменьшение коррозионной стойкости и окалиностойкости боридньпс покрытий. Так, например, при увеличении меламина в насыщающей смеси до 17% коррозионная стойкость боридных покры- ,тий снижается в 2-2,5 раза по срав- нению с оптимальным составом, а температура начала интенсивного окисления боридных фаз снижается на 200 С и-находится на одинаковом уровне с прототипом, при этом толщина борид- нь1Х покрыфий практически не изменяется. При зп еньщении меламина в насы- щакяцей смеси до 1% толщина боридных .покрытий ик коррозионная стойкость и окалиностойкость мало отличаются от прототипа.

Из ..данных, приведенных в таблице, видно, что при борировании в предложенных порошках оптимального состава наблюдается увеличение толщины в 1,4 раза, коррозионной стойкости в 3%-ном .водном растворе NaCl - в 3 раза, а в 0,1 н, растворе . - в 2s5 раза по сравнению с прототипом. Резко возрастает окалиностойкость боридных спаев, при этом температура

5

начала интенсивного окисления поднимается до 860 С по сравнению с прототипом, для которого резкое окисление начинается при 660 С.

ния коррозионной стойкости и окалино- стойкости боридного слоя, состав дополнительно содержит меламин при Формула изобретения.5 следующем соотношении компонентов,

мае.%:

Состав-для борирования стальныхМеламин2-12

изделий, содержащий порошок техничес-Порошок технического карбида бора, о.тличаю-кого карбида

щ и и с я тем, что, с целью повьше-ЮбораОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для борирования стальных изделий | 1988 |

|

SU1571102A1 |

| Состав для борирования стальных изделий | 1988 |

|

SU1650770A1 |

| Способ борохромирования стальных изделий | 1989 |

|

SU1659528A1 |

| Способ химико-термической обработки стальных изделий | 1989 |

|

SU1659527A1 |

| Состав для борирования стальных изделий | 1988 |

|

SU1573051A1 |

| Состав для борирования стальных изделий | 1980 |

|

SU876781A1 |

| СПОСОБ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ И СОСТАВ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1452182A1 |

| ССР j:ii л;:и i :_?_ | 1970 |

|

SU276683A1 |

| Способ борирования стальных деталей | 1983 |

|

SU1171561A1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2778544C1 |

Изобретение относится к области химико-термической обработки и может быть использовано в машине. Целью изобретения является повышение коррозионной стойкости изделий за счет сдвига температуры начала инГеисив- ного окисления на в область более высоких температур по сравнению с известными составами. При этом для получения боридньтх гпокрытий используют порошковую смесь следующего состава, мас.%: меламин 2-12, поро- . шок технического карбида бора осталь- нае. Это позволяет повысить коррозионную стойкость в.2,5-3 раза и толщину изделия в 1,4 раза. 1 табл. г сл

| Химико-термическая обработка металлов и Справочник./ Под ред | |||

| Л.С.Ляховича | |||

| - М.: Металлургия, 1981, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

1989-03-07—Публикация

1987-08-12—Подача