t

(21)4446121 /23-33

(22)28.03.88

(46) 15.06.90. Бюл. № 22

(71)Ленинградский государственный научно-исследовательский и проектный институт основной химической промышленности

(72)Я.Б.Ольвовский, А.У.Двоскин, И.Р.Немировский, Р.Я.Ярошевская

и Г.С.Залевская

(53)666.94.041 (088.8)(56)Патент СП А № 4474553, кл. 432- 27, опублик. 1984.

(54)ВРАЩАЮЩАЯСЯ ПЕЧЬ

(57)Изобретение относится к химическому машиностроению. Цель изобретения - повышение производительности печи за счет улучшения теплообмена и уменьшения простоев. Вращающаяся печь для теплообмена противотоком между крупнозернистым -.и мелкозернистым материалами содержит вращающийся барабан 1 с приспособлениями 2-5 для ввода и вывода материалов и устройство для перемещения крупнозернистого ма- териала в направлении противотоком наклону барабана 1. Устройство для, перемещения крупнозернистого материала выполнено в виде винтовой лопасти 6 с направлением навивки против вращения барабана 1 и жестко закреплено на внутренней поверхности барабана 1 по всей его длине Т. Винтовая лопасть 6 перфорирована по всей поверхности отверстиями для прохода мелкозернистого материала с живым сечением перфорации 9, убывающим в сторону накло на барабана 1 в зависимости от расстояния от нижнего торца 8 барабана

1до искомого сечения. Расстояние от торца 10 загрузочного приспособления

2для ввода мелкозернистого материала до верхнего торца 7 вращающегося барабана 1 составляет (0,01 - 0,03)Т, 1 з.п. ф-лы, 1 ил.

(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ С ВРАЩАЮЩИМСЯ БАРАБАНОМ | 2016 |

|

RU2623158C1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| Трубчатая печь | 1977 |

|

SU687326A1 |

| ВОЗДУХОПОДОГРЕВАТЕЛЬ ДЛЯ УТИЛИЗАЦИИ ТЕПЛА ДЫМОВЫХ ГАЗОВ | 1999 |

|

RU2162584C2 |

| УСОВЕРШЕНСТВОВАННАЯ МНОГОКАМЕРНАЯ ПЕЧЬ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2014 |

|

RU2564182C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2744225C1 |

| Тепломассообменное устройство вращающейся печи | 1981 |

|

SU1011977A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ И СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2010 |

|

RU2452719C2 |

| Сушилка для мелкодисперсных материалов | 1989 |

|

SU1778475A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА | 2005 |

|

RU2296927C2 |

Изобретение относится к химическому машиностроению. Цель изобретения - повышение производительности печи за счет улучшения теплообмена и уменьшения простоев. Вращающаяся печь для теплообмена противотоком между крупнозернистым и мелкозернистым материалами содержит вращающийся барабан 1 с приспособлениями 2-5 для ввода и вывода материалов и устройство для перемещения крупнозернистого материала в направлении противотоком наклону барабана 1. Устройство для перемещения крупнозернистого материала выполнено в виде винтовой лопасти 6 с направлением навивки против вращения барабана 1 и жестко закреплено на внутренней поверхности барабана 1 по всей его длине T. Винтовая лопасть 6 перфорирована по всей поверхности отверстиями для прохода мелкозернистого материала с живым сечением перфорации 9, убывающим в сторону наклона барабана 1 в зависимости от расстояния от нижнего торца 8 барабана 1 до искомого сечения. Расстояние от торца 10 загрузочного приспособления 2 для ввода мелкозернистого материала до верхнего торца 7 вращающегося барабана 1 составляет (0,01-0,03) T. 1 з.п. ф-лы, 1 ил.

01

j

00 00

Изобретение относится к конструкции вращающихся печей, применяемых для тепломассообмена и раздельной выгрузки крупнозернистых и мелкозернистых материалов, и может быть исполь- зфвано в химической, строительной и других отраслях промышленности.

Цель изобретения - повышение производительности печи за счет улучшения теплообмена и уменьшения просто- ер.

На чертеже изображена предлагае- 1Я вращающаяся печь, разрез.

Вращающаяся печь состоит из барабана 1 с приспособлением 2 для ввода мелкозернистого материала, приспособлением 3 для вывода мелкозернистого , материала, приспособлением 4 для ввода крупнозернистого материала приспособлением 5 для вывода крупнозернистого материала и устройства в виде пинтовой лопасти 6 с направлением на- ривки против вращения барабана 1 , жестко закрепленного по всей его дли- )яе для транспортирования противотоком Крупнозернистого и мелкозернистого материалов ,

Барабан ограничен верхним 7 и ниж- 1ним 8 торцами.Вся поверхность винтовой лопасти 6 имеет перф9Рацшо 9.Расстояние от торца 10 загрузочного приспособления 2 для ввода мелкозернистого материала до верхнего торца 7 вращающегося барабана 1 составляет (0,01 - 0,03)Т, где Т - длина барабана 1„

Вращающаяся печь работает следующим образом.

Во вращающийся барабан 1 через загрузочное приспособление 2 мелкозер- нистого и загрузочное приспособление 4 крупнозернистого материалов оба материала подаются противотоком. Торец 10 загрузочного приспособления 2 расположен на расстоянии (0,01-0,03)Т от торца 7 барабана 1 , где Т - длина барабана 1, что, с одной стороны, препятствует потере мелкозернистого материала с теплоносителем, а с другой - обеспечивает максимальную зону контакта материалов. Теплоноситель (крупнозернистый материал) загружается с нижнего торца 8 барабана 1 через приспособление 4 и транспортируется при вращении барабана 1 винтоврй лопастью 6 к верхнему торцу 7 барабана 1. Поступающий со стороны верхнего торца 7 мелкозернистый материал, проходя через перфорацию 9, внедряется

в поток теплоносителя и на всем протяжении барабана 1 такой их контакт сохраняется, за счет чего происходит теплообмен. По ходу мелкозернистого материала живое сечение перфорации 9 уменьшается с 60% до 20% в следующей зависимости от расстояния Т от нижнего торца барабана 1 до искомого сечения:

П

(В-1) Т,

Т

А,

5

0

5

Q

д

5

0

5

где П - живое сечение перфорации 9 винтовой лопасти 6 в данном сечении, %;

В 60% - максимальное живое сечение

перфорации 9 винтовой лопасти 6;

А 20% - минимальное живое сечение

перфорации 9 винтовой лопасти 6; Т - длина барабана 1,

что исключает потери мелкозернистого i

материала с теплоносителем и обеспечивает оптимальные режимы термообработ- i - ки, Термообработанный мелкозернистый материал выводится приспособлением 3, а крупнозернистый - приспособлением 5.

Выполнение устройства для перемещения материала в виде винтовой лопасти б существенно увеличивает поверхность теплообмена и обеспечивает заданную продолжительность контакта между крупнозернистым и мелкозернистым материалами, а также позволяет транспортировать материалы по всей длине барабана 1.

Направление навивки лопасти б про тив направления вращения барабана 1 обеспечивает перемещение крупнозернистого и мелкозернистого материалов противотоком, что увеличивает теплообмен и качество рассева материалов.

Жесткое закрепление винтовой лопасти 6 по всей длине барабана 1 позволяет передавать вращение с корпуса на винтовую лопасть 6 без дополнительных устройств, что обеспечивает выполнение заданных параметров по скорости перемещения материалов по всей длине барабана 1, а также предотвращает простои по вине поломок дополнительных приводных устройств.

Живое сечение перфорации 9 убывает в сторот наклона барабана 1 в зависимости от расстояния от1 нижнего торца барабана Т. Живое сечение перфорации S на разгрузочном конце мелкозернистого материала не может быть выполнено менее 20%, так как это может привести к перегреву. Живое сечение на загруЭочном конце мелкой фракции не должно быть выше 60%, так как на этом участке крупнозернистый материал уже в значительной мере отдал тепловую энергию и сокращение времени контакта нерационально.

Выполнение расстояния от торца 10 загрузочного приспособления 2 для ввода мелкозернистого материала до верхнего торца 7 вращающегося барабана 1 менее 0,01 Т, где Т - длина ба- рабана 1, приводит к потере мелкозернистого материала с выходящим теплоносителем, а выполнение его более 0,03 Т уменьшает зону контакта теплоносителя с термообрабатываемым мате- риалом.

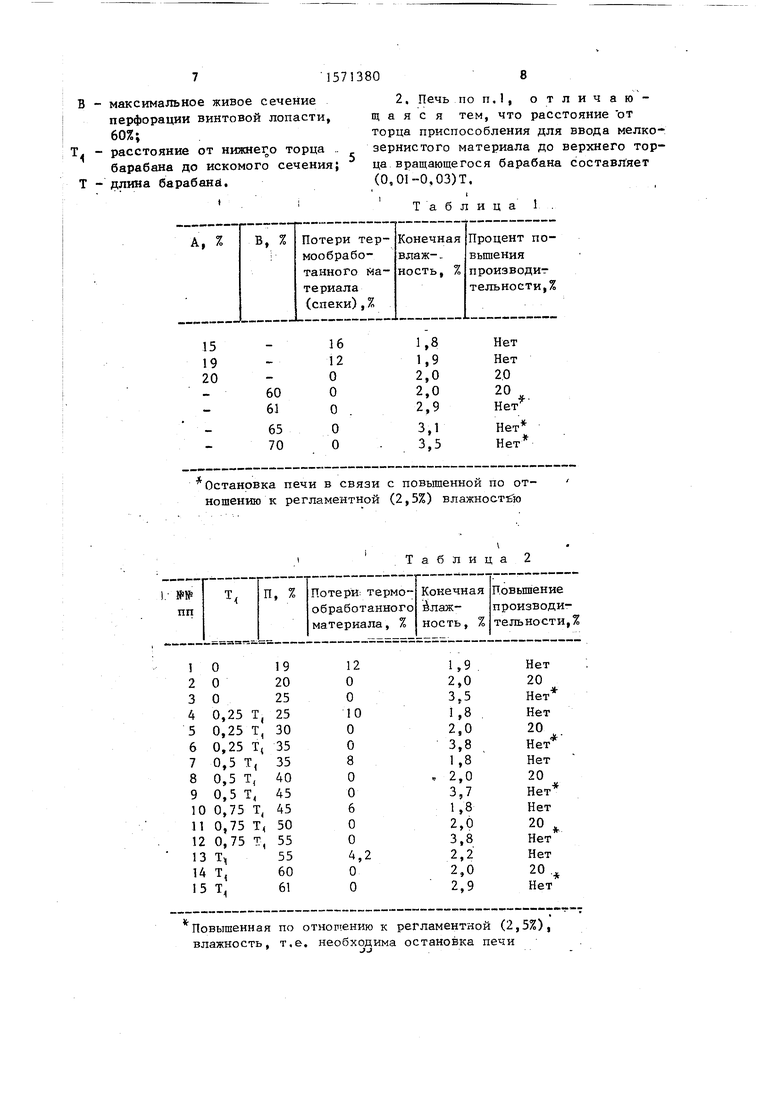

В табл. 1 и 2 приведены данные, характеризующие параметры термообработки кокса во вращающейся печи.

Живое сечение II перфорации 9 по длине винтовой лопасти 6 равно

п + д 20-60%,

где П - определяемое искомое живое сечение перфорации 9 винтовой лопасти 6;

А - живое сечение перфорации 9

на загрузочном конце винтовой лопасти 6;

В - живое сечение на загрузочном

конце винтовой лопасти 6; Т - расстояние от нижнего торца барабана 1 до искомого сечения;

Т - длина барабана 1 .

Необходимость убывания живого сечения перфорации 9 в сторону наклона барабана 1 объясняется следующим об- разом.

Телоноситель перемещается винтовой лопастью 6 по барабану 1 с постоянной скоростью. Единственным способом увеличения или уменьшения времени контакта теплоносителя с термообрабатываемым материалом является изменение живого сечения перфорации 9 винтовой лопасти 6.

В зоне загрузки мелкозернистого материала он не обладает достаточной прочностью и вследствие этого при большом сопротивлении при проходе через перфорацию 9 малого живого сечеQ

0

5

0

5

0

ния будет наблюдаться значительное измельчение его. Кроме того, увеличение времени контакта термообрабаты- ваемого материала с уже охлажденным теплоносителем не оправдано. В то же время по мере термообработки мелкозернистого материала он приобретает механическую прочность, поэтому целесообразно увеличивать время контакта его с теплоносителем за счет уменьшения живого сечения пер форации 9. Целесообразность длительности контакта мелкозернистого материала с теплоносителем возрастает по мере приближения к разгрузке мелкозернистого материала, т.е. в сторону наклона барабана 1 .

Расположение торца 10 загрузочного приспособления 2 для ввода мелкозернистого материала на определенном расстоянии от верхнего торца барабана 1 позволяет увеличить производительность всего устройства.

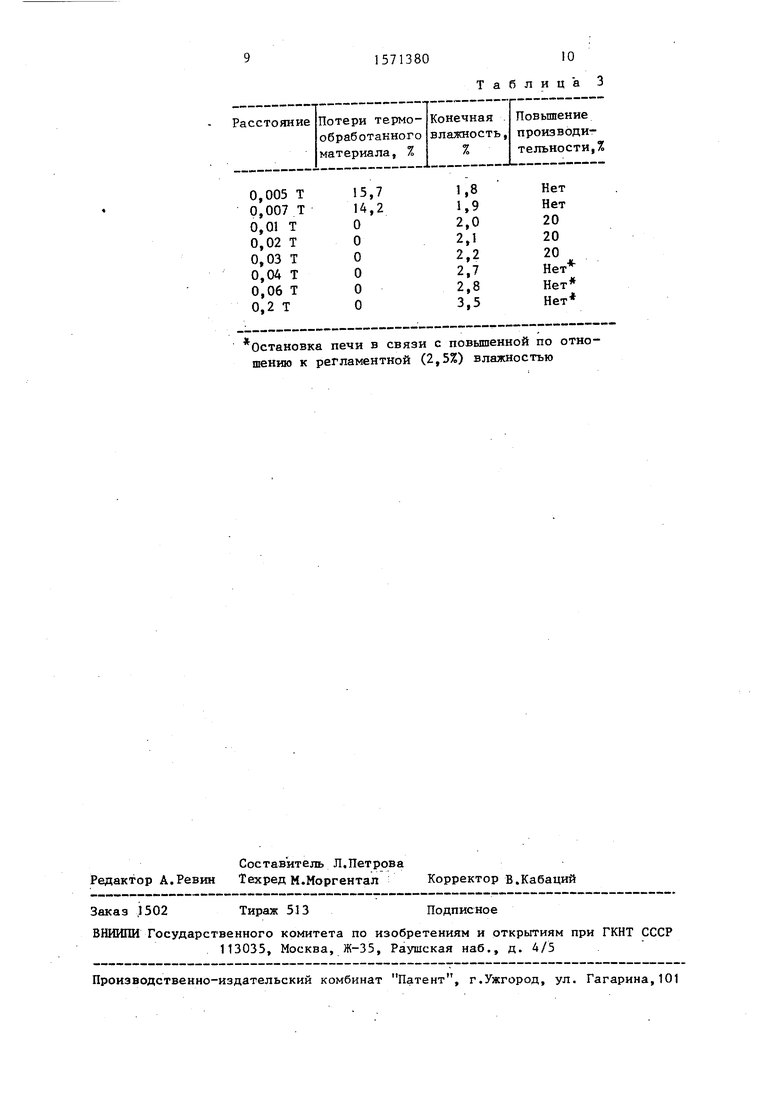

В табл. 3 приведены данные, характеризующие параметры термообработки кокса во вращающейся печи в зависимости от расстояния от торца 10 загрузочного приспособления 2 для ввода мелкозернистого материала до верхнего торца 7 вращающегося барабана 1, равного (0,01-0,03)1. Формула изобретения

п , «---4.

Ll

+ А,

П - живое сечение перфорации вин- товой лопасти в искомом сечении барабана, %;

А - минимальное живое сечение перфорации винтовой лопасти, 20%;

- максимальное живое сечение перфорации винтовой лопасти, 60%;

- расстояние от нижнего торца барабана до искомого сечения;

- длина барабана.

Остановка печи в связи с повышенной по отношению к регламентной (2,5%) влажностью

Повышенная по отношению к регламентной (2,5%), влажность, т.е. необходима остановка печи

Таблица 1

Таблица 2

Остановка печи в связи с повышенной по отношению к регламентной (2,5%) влажностью

157138010

Таблица 3

Авторы

Даты

1990-06-15—Публикация

1988-03-28—Подача