Изобретение относится к устройствам автоматики и может быть использовано, в частности, для управления точностью формы заготовки в процессе шлифования.

Известна система для управления точностью формы детали, которая контролирует отклонения формы, обрабатываемой датчиком, перемещающимся вдоль образующей, по результатам измерения изменяет поверхность шлифовального круга, перемещая правящий алмазный карандащ вдоль образующей шлифовального круга синхронно с дат чиком IX

Система не обеспечивает высокую точность обработки, поскольку предполагает правку круга в процессе обработки: на изделии остаются ступеньки - следы алмазного- карандаша, оставленные на шлифовальном круге, кроме того, она не может быть использована для исправления формы образующей круглого изделия, шлифуемого с использованием возвратно-поступательного движения стола станка (осцилляции) при шлифовании изделий, длина которых больше длины шлифовального круга, например гильз двигателей внутреннго сгорания, .

Известна также адаптивная систе а управления шлифованием изделий сложной формы, содержащая первый блок памяти, последовательно соединенные двигатель вращения шлифовального круга, измеритель активной полезной мощности, нуль-орган уровня врезания, регулятор врезной дискретной подачи и привод, последовательно соединенные измеритель припуска, командно-программный блок и осцил- лятор подачи, подключенный выходом к первому входу объекта управления, второй вход которого соединен свыходом привода, третий вход - с выходом двигателя вращения шлифовального круга, четвертый вход - с выходом регулятора продольной подачи, а выход объекта регулирования соединен с входом измерителя припуска, второй вход регулятора врезной дискретной подачи соединен с выходом генератора дискретной врезной подачи, а третий вход - с вторымвыходом командно-программного блока, последовательно соединенные схем.выделения экстремума, первый блок разности и реверсирующий нуль-орган, первый вход сехмы выделения экстремума подключен к выходу измерителя активной полезной мощности, выход задатчика точности формы подключен к второму входу реверсирующего нуль-органа, выход которого подключен к входу регулятора продольной подачи.

Для осуществления съема пр.«пусг ка рпифовальную бабку, на которой установлен вращающийся шлифовальйый круг, перемещают к вращающемуся изделию. В результате сопротивления со стороны сил резания шпиндель прогибается, и создаются упругие деформации У в системе станок-приспособление-инструмент-дёталь (спид). Связь У с мгновенным

значением съема припуска записыв.ается уравнением

.dS

T-rrtS .5ignSAl,

где Т - коэффициент податливости

системы СП1Щ}

К - коэффициент, характеризующий шлифуемость шлифоваль-ного круга, т.е. показывающий осыпаемость режущих зерен круга S, - амплитуда дискретной подачи f

с помощью которой осуществляется создание упругих деформаций и обеспечивается съем припуска.

Из (1) при 8д О запишем величин врезания круга в изделие, т.е. глубину снимаемого припуска

-i,-t

(be)e

где tj) -- время одного оборота изделия; ; ,

t ,- текущее значение времени. Как следует из (2), глубина ареза S зависит не только от величины упругих деформаций У системы СПИД,

но также и от податливости ее, характеризуемой величиной Т.

Из (2) следует также, что S зайисит и от to , однако, как показала количественная оценка, величина S

практически не зависит от tg, а определяется количеством оборотов изделия, т.е. определяется общим временем шлифования 2 .

Недостатки адаптивной системы

управления шлифованием/ изделий сложной формы заключаются в том, что она не обеспечивает высокую интенсивность исправления исходной погрешности формы заготовки, поскольку при формировании сигнала в задатчике. допуска не учитываются условия, при которых деталь обрабатывается, в результате снижается производительность обработки, что объясняется следующим.

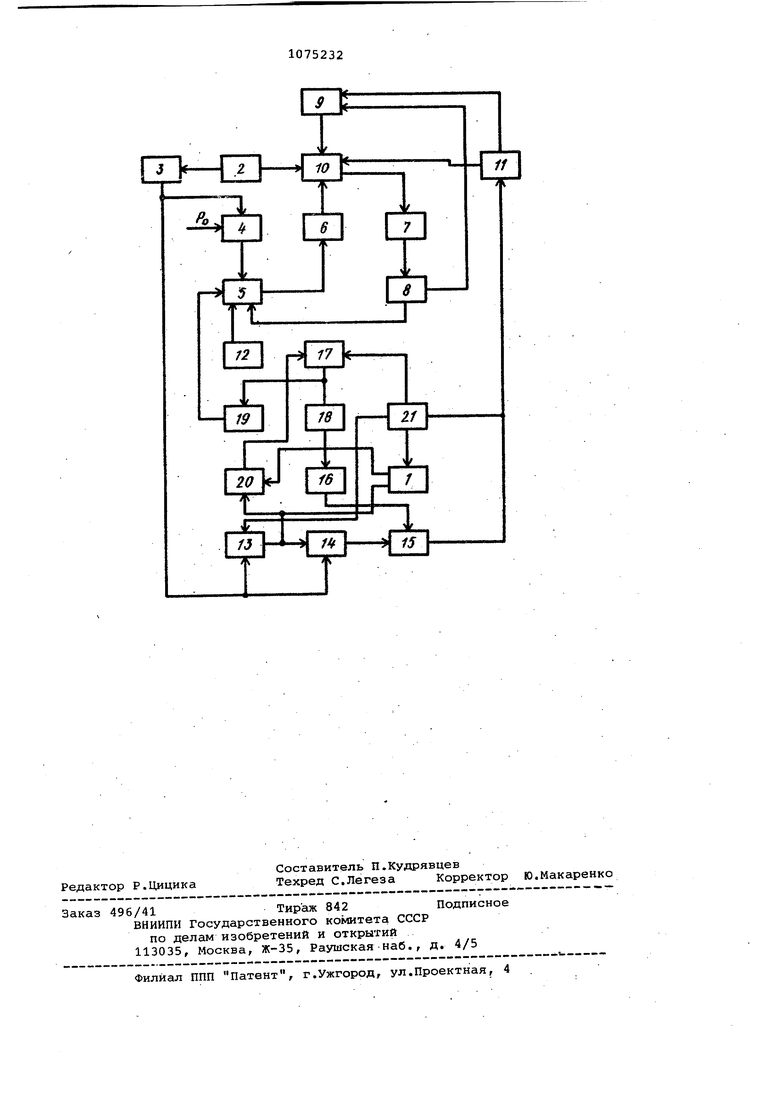

На первом ходе шлифовальной бабки вдол.ь изделия сошлифовываетск слой металла 5 , величина которого определяется значением Т и У. При следующем ходе - слой Sj, меньший S( , поскольку за счет S( , сошлифованного на предыдущем ходе стола, уменьшилась деформация У. Она равнаУ У-S .Для компенсации уменьшившейся упругой деформации на следующем ходе шлифовальной бабки ее перемещают к изделию на величину Зд, которая не равна S| , а определяется конструкцией привода подачи. В .процессе шлифования ходов шлифовальной бабки вдоль изделия много (десятки и сотни) и если не учесть разницу между заданным подачи Сд и величиной сошлифова ного припуска S , $2 , ., ., 83 , то деформации, У системы СПИД либо умен шАются (если S S ..«)/ что приво .дит к увеличению машинного времени шлифования, либо увеличиваются (если 8д s,.,,), что ПРИВОДИТ к завышенным режимам шлифования и влечет, за собой прижоги на обраба тываёмой поверхности или пов ш1енные экономические затраты (за счет повышенного износа абразивных кругов) . Анализ процесса исправления исходной. погрешности формы детали -с использованием системы автоматичес кого регулирования длины хода стола шлифовального станка показывает,что для обеспечения высокого качества шлифованной поверхности (по геометрии и отсутствию дефектного, например , по прижогам слоя) с одновремен ным максимальным использованием возможностей станка по производител ности, необходимо регулировать величину вредной подачи 8д в зависимости от величины слоя припуска S , S ,, ., , s, срезаемого (сошлифовыва емого) на каждом ходе стола станка Целью изобре.тения является повышение точности обработки и производительности обработки. Поставленная цель достигается тем что система снабжена вторым блоком памяти, первым и вторым согласующими усилителями, вторым блоком разности и схемой синхронизации, вход которой соединен с выходом реверсирующего нуль-органа, первый выход соединен с первым блоком памяти, второй выход - с вторым входом схемы выделения з;кстремума, третий выход,- с вторым блоком памяти, вторым входом соединенного с выходом второго блока разности, первый вход которого соединен с выходом схеки выделения экст ремума и первым выходом первого блока памяти, второй вход которого соединен с вторым входом второго бло ка разности, а выход второго блока памяти через первый согласующий усилитель соединен с задатчиком точности формы и через второй согласующий усилитель подключен к . третьел1у входу регулятора врезной дискретной подачи.. На чергеуке приведена блок-схема адаптивной системы управления шлифованием изделий сложной формы. ; Система содержит первый блок памяти, двигатель 2 вращения шлифовального круга, измеритель 3 активной полезной мощности, нуль-орган 4 уровня врезания, регулятор 5 врезной дискретной подачи, привод 6, измеритель 7 припуска, командно-программный блок 8, осциллятор 9 продольной подачи, объект 10 управления, регулятор 11 продольной подачи, генератор 12 дискретной врезной подачи, схему 13 выделения экстремума, первый блок 14 разности, реверсирующий нуль-орган 15, задатчик 16 точности формы, второй блок 17 памяти, первый 18 и второй 19 согласующие усилители, второй блок 20 разности, исхему 21 синхронизации. Система работает следующим образом. При включении станка ишиф- вальная бабка перемещается в зону шлифования. При достижении зоны шлифования начинает работать осциллятор 9 продольной подачи. Одновремен,но с генератора 12 врезной дискретной подачи через регулятор 5 врезной дискретной подачи на привод б врезной подачи поступают импульсыj час.,.тота которых соответствует скорости быстрого подвода шлифовального кру- . га к изделию. При врезании шлифовального круга в изделие возрастает . активная мощность двигателя 2 вращения шлифовального круга, которая измеряется измерителем 3 активной по лезной мощности и соотве|;ствует Мощности сил резания (в качестве параметра сил г зания могут быть использованы также полезная мощность двигателя привода изделия, величина упругих деформаций системы СПИД и Т.п.) ..Сигнал с выхода измерителя 3 активной полезной мощности подается на вход нуль-органа 4 уровня врезания. При достижении Мощностью двигателя 2 вращения шлифоВального круга заданного уррвня Ро срабатывает .нуль-орган 4 уровня врезания. Сигнал с его выхода подаетс.я на первый вход регулятора 5 дискретной врезной подачи и выключает скорость быстрого подвода шлифовального круга. Одновременно включается в работу канал адаптивного управления точностью формы детали. На вход cxeivoj 13 выделения кстремума непрерывно подается игнал с измерителя 3 активной полезной мощности. Максимальнее значение этого сигнала в течение продольного хода выделяется в схеме 13 выделения экстремума и с ее выхода подается на первый вход первого

блока 14 разности, на второй вход блока 14 |1епрерывно подается сигнал с измерителя 3 активной полезной мощности. Сигнал на выходе схемы 13 выделения экстремума нарастает по мере, продвижения шлифовального круга к наиболее выступающей точке на образующей поверхности обрабатываемой детали. Сигнал на выходе первого блока 14 разности при этом равен нулю. По мере удаления шлифовального круга от наиболее выступающей точки на поверхности детали сигнал на выходе измерителя 3 активной полезной мощности уменьшается, однако сигнал на выходе схемы 13 выделения экстремума остается на прежнем уровне. Таким образс 4, на выходе первого блока 14 разности появляется сигнал, пропорциональный разности между максимальным значением активной полезной мощности шлифования и ее текущим значением. Когда величина этого сигнала, подаваемого на первый вход реверсирующего нуль-органа 15,достигнет значения, равного значению задающего напряжения, по- . даваемого на второй вход реверсирующего нуль-органа 15 с задатчика 16 точности формы, на выходе реверисрующего нуль-органа 15 появляется команный сигнал реверса. Этот сигнал-через регулятор 11 продольной подачи, и осциллятор 9 продольной .подачи осуществляет реверс стола шлифовального станка. Одновременно сигнал с выхода реверсирующего нуль-органа .15 запускает схему 21 синхронизации.СИт,нал с третьего выхода схемы 21 синхронизации записывает во второй блок 17 памяти значение сигнала на выходе BTopofo блока 20 разности. По окончании записи во второй блок 17 памяти на первом выходе схемы 21 синхронизации появляется импульс записи, которым переписывается значение сигнала на выходе схемы .13 выделения экстремума в первый блок 1 памяти. Таким образом, в первый блок памяти записывается сигнал, соответствующий максимальной активной мощности двигателя 2 вращения, шлифовального круга за предыдущий продольный ход шлифовальнсэй бабки. По окончании записи в первый блок 1 памяти на втором выхбде схемы 21 синхронизации появляет ся сигнал сброса на схему 13 вьоделения экстремума. Начинается новый цик измерения.

Сигнал с выхода второго блока 17 памяти, представляющий собой сигнал

крррекции, пропорциональный разности .

максимальных значений активной полезной мощности двигателя 2 шлифовального круга за предыдущий и последующий продольные ходы шлифовальной бабки, через первый согласующий усилитель 18 подается на вход задатчика 16 точности формы, а через второй согласующий усилитель 19 - на четвертый вход регулятора 5 врезной дискретной подачи, изменяя таким образом длину продольных ходов шлифовальной бабки и амплитуду врезной дискретной подачи в зависимости от точности формы детали в продольном сечении и величины натягов в системе СПИД;

Контроль размера обрабатываемой детали верется .измерителем 7 припуска, сигнал с выхода которого подается на вход командно-программного блока 8. При достижении размером детали заданной величины команднопрограммный блок 8 выдает сигналы и осциллятор 9 продольной подачи на пре кращениё осцилляции шлифовальной бабки и в регулятор дискретной врезной подачи 5 на отвод шлифовальной бабки из зоны обработки..Процесс шлифования заканчивается.

В результате испытаний предлагавмой системы установлено следующее.

Применение системы при изготовлении гильзы дизельного двигателя теплВоза обеспечивает дисперсию размера в пределах 0,018 мм (по существующей технологии - до 0,050-0,060 мм), погрешность формы по образующей состав|ляет 0,009 мм (по существующей техно:логии погрешность формы достигает величины 0,025-0,04 мм).

Для обеспечения высоких показателей обработанных поверхностей по существующей технологии предусмотрено исправление этих погрешностей путем примения дополнительной операции - хонингования.

Предлагаемое техническое решение позволяет обеспечить высокие качественные показатели обработанной поверхности при одновременном снижении машинного времени на операции шлифования (на 25-30%) за счет адаптивного управления исправлением исходной погрешности формы гильзы в процессе сошлифования припуска и исключает необходимость применения дополнительной операции, хонингования. Все это в совокупности повышает производительность обработки до 70% и создает прямой экономический эффект только по системе МПС 406,2 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство активного контроля формы | 1980 |

|

SU1106646A1 |

| Устройство для управления шлифовальным станком | 1977 |

|

SU723514A1 |

| Устройство управления рабочим циклом при врезном шлифовании | 1986 |

|

SU1400865A1 |

| Адаптивная система для дискретного регулирования подачи шлифовального станка | 1981 |

|

SU981934A1 |

| Способ управления процессом врезного круглого шлифования и устройство для его осуществления | 1986 |

|

SU1382636A1 |

| Устройство для адаптивного управления шлифовальным станком | 1980 |

|

SU979081A1 |

| Устройство для программного управления шлифовальными станками | 1978 |

|

SU746430A1 |

| Способ управления рабочим циклом поперечной подачи при врезном шлифовании и устройство для его осуществления | 1985 |

|

SU1296385A1 |

| Способ управления шлифованием при работе в цикле и устройство для его осуществления | 1984 |

|

SU1204368A1 |

| Система управления подачей шлифовального станка | 1980 |

|

SU888075A1 |

АДАПТИВНАЯ СИСТЕМА УПРАВЛЕНИЯ ШЛИФОВАНИЕМ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ, содержащая первый блок памяти, последовательно соединенные двигатель вращения шлифовального круга, измеритель активной полезности мощности, нуль-орган уровня врез ания, регулятор вре.звой дискретной подачи и, привод, последовательно соединенные измеритель припуска, крМандноПрограммный блок и осциллятор продольной подачи, подключенный выходом к первому входу объекта управления, второй вход которого соединен с выходом привода,третий вход - с выходом двигателя вращения шлифоваль ного круга, четвертый вход - с выходом регулятора продольной подачи, а выход объекта регулирования соединен с входом измерителя припуска. Причем второй вход регулятора ррезной дискретной подачи соединен с ; выходом генератора дискретной врезной подачи, а третий вход - с вторым выходом камандно-программного блока, последовательно соединенные сгхему выделения экстремума, первый блок разности и реверсирующий нульорган, при этом первый вход схемы выделени-я экстремума подключен к выходу измерителя активной полезной мощности, а выход задатчика точности формы - к второму входу реверсирующего нуль-органа, выход которого подключен: к входу регулятора продольной подачи, отличающаяся тем,что, с целью повышения точности и производительности обработки, она снабжена вторым блоком памяти, первым и вторым согласующими усилителями, вторым блоком разности и схемой синхронизации, (Л вход которой соединен с выходом реверсирующего нуль-органа, первый с выход соединен с первым блоком памяти, второй выход - с вторым входом схемы выделения экстремума, третий выход - с вторым блоком памяти, вторым входом соединенного э У1 с выходом второго блока разности, первый вход которого соединен с Выходом схемы выделения экстремума и первым выходом первого блока паSD 10 мяти, второй вход которого соединен с вторым входом второго блока разности, а выход второго блока памяти to через первый согласующий усилитель, соединен с задатчиком точности формы и через второй согласующий усилитель подключен к третьему входу регулятора врезной дискретной подачи

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического регулирования точности формы детали | 1973 |

|

SU444630A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР | |||

| Телефонный аппарат, отзывающийся только на входящие токи | 1921 |

|

SU324A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-02-23—Публикация

1982-12-21—Подача