Изобретение относится к способам изготовления поддона, а именно к способу изготовления опорного элемента для поддона.

Цель изобретения - упрощение способа и повышение прочности поддона.

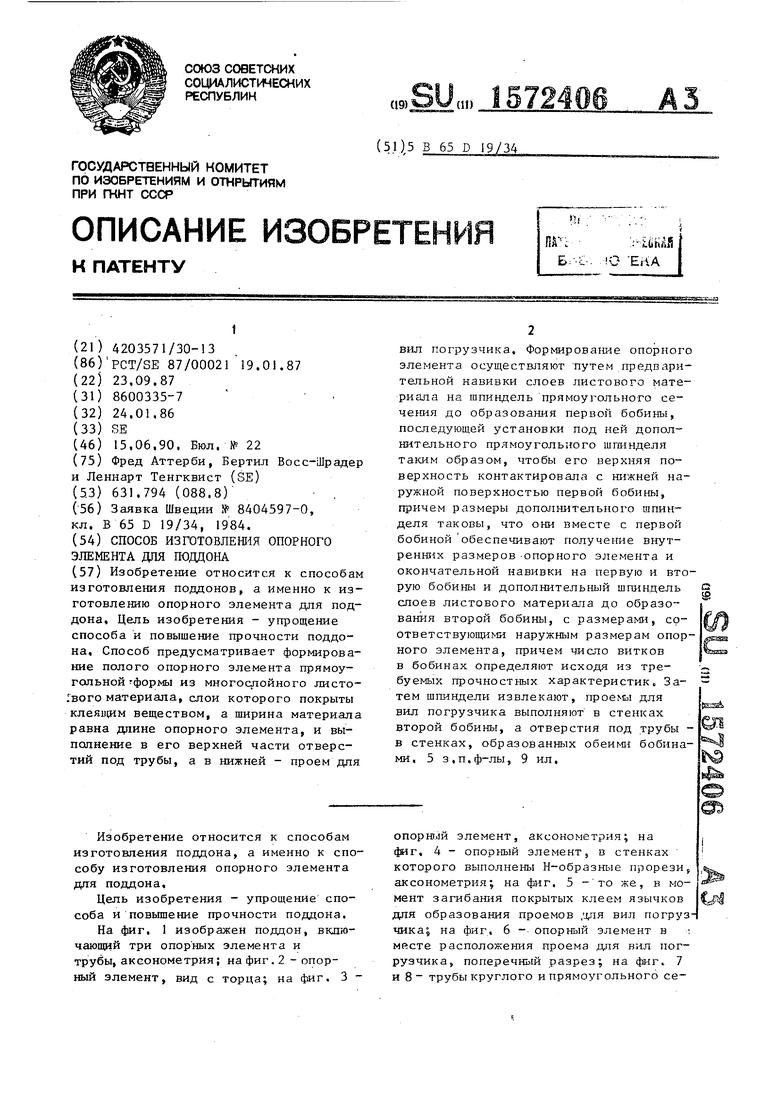

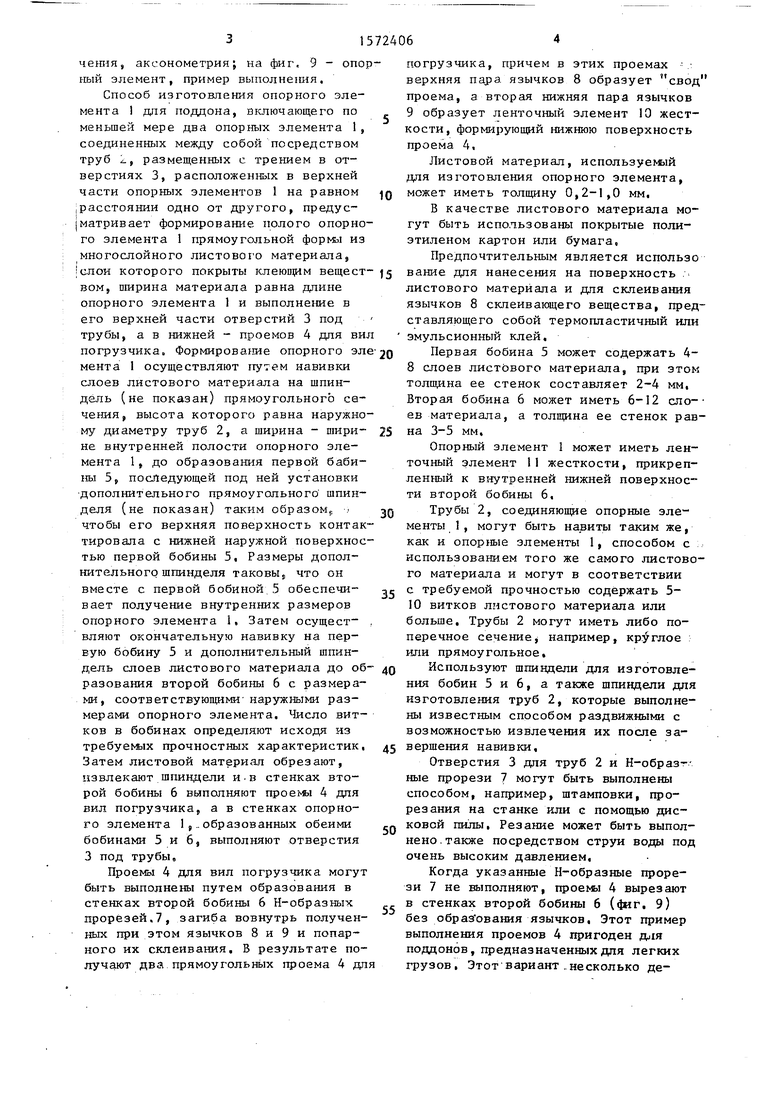

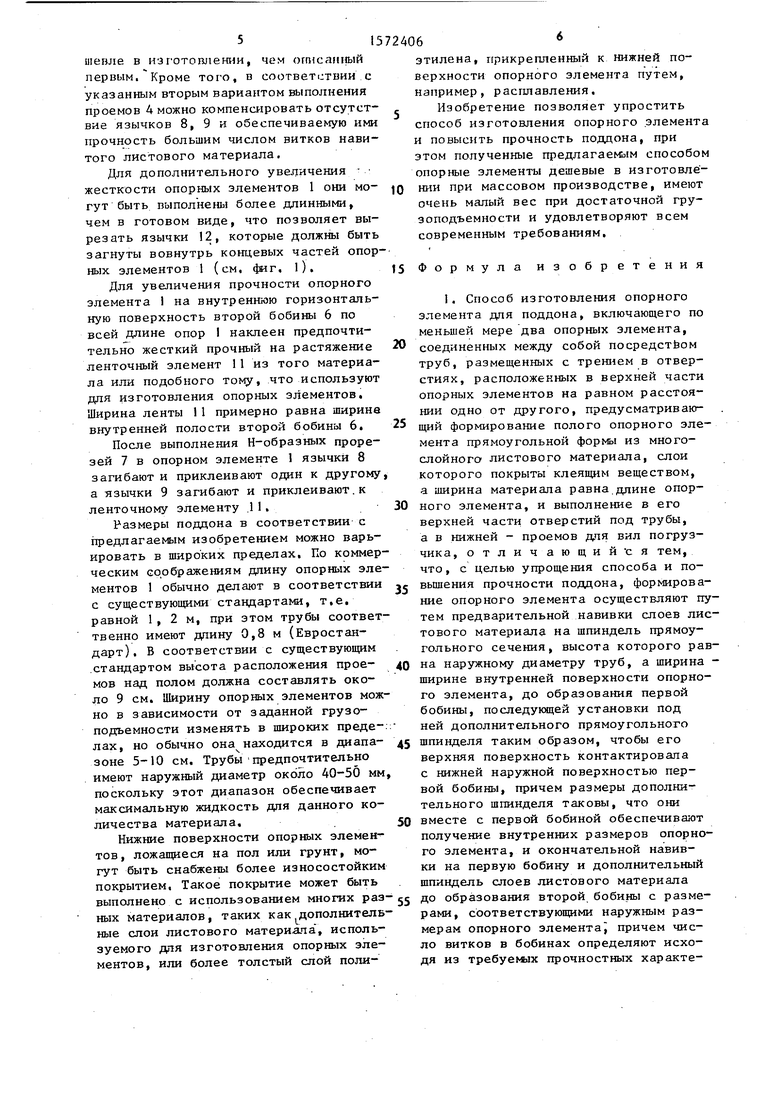

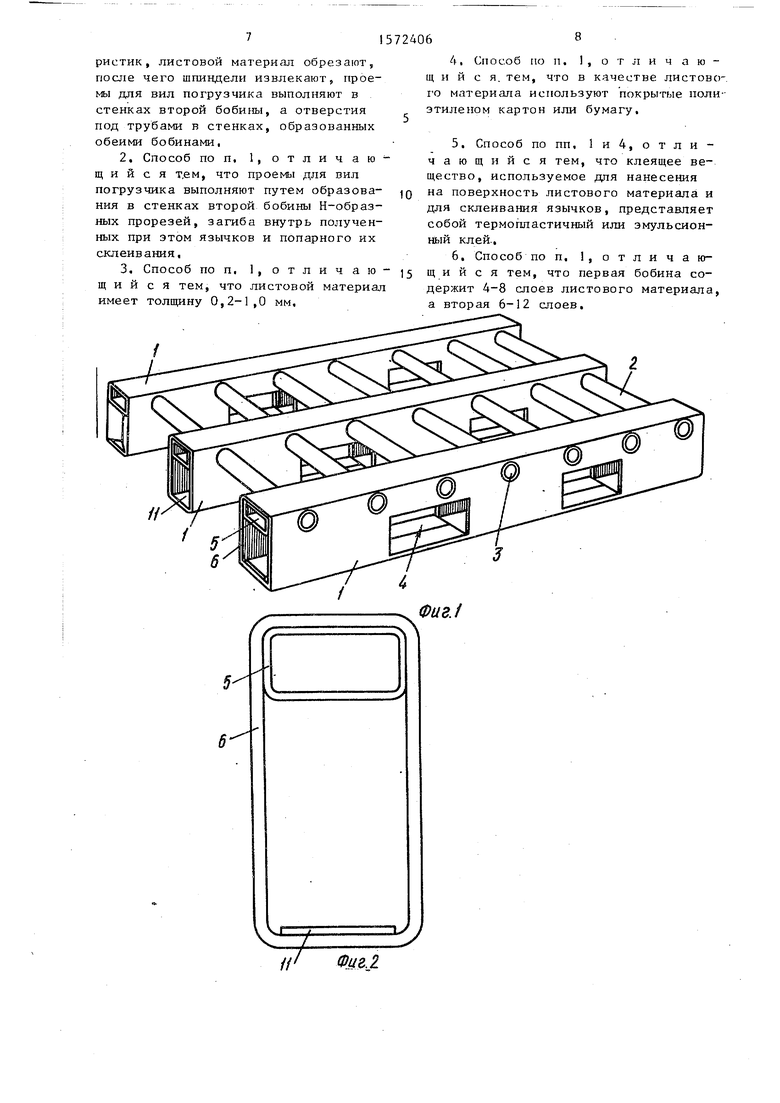

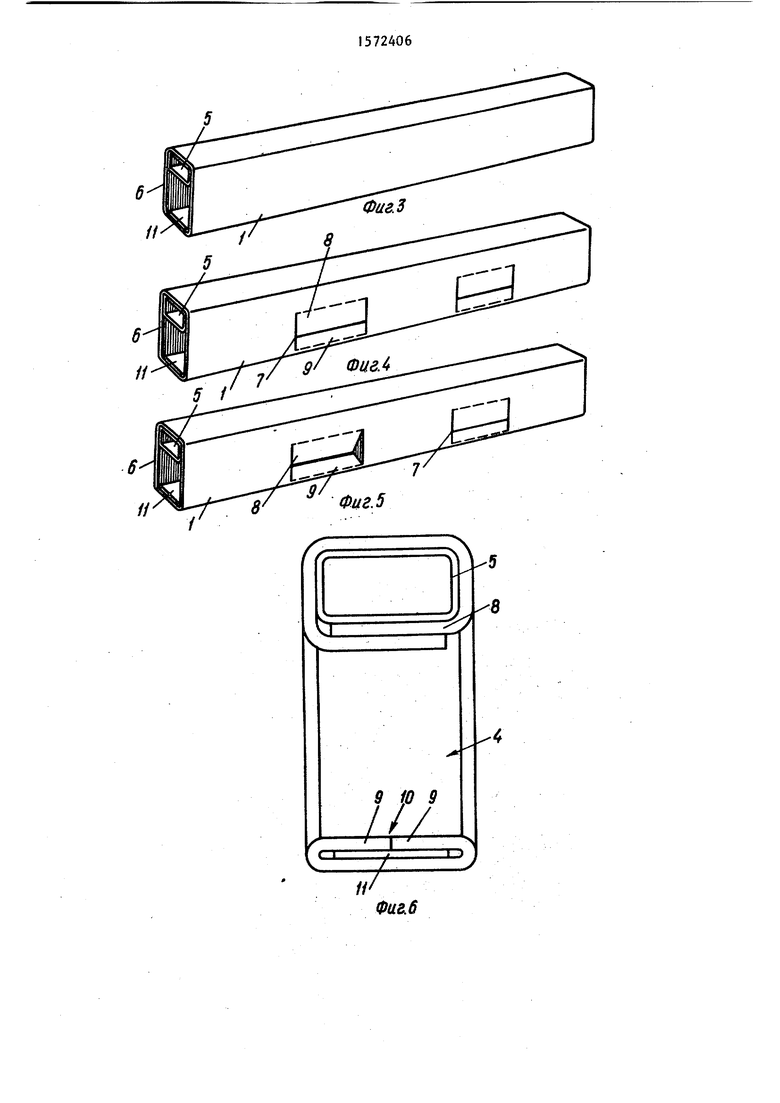

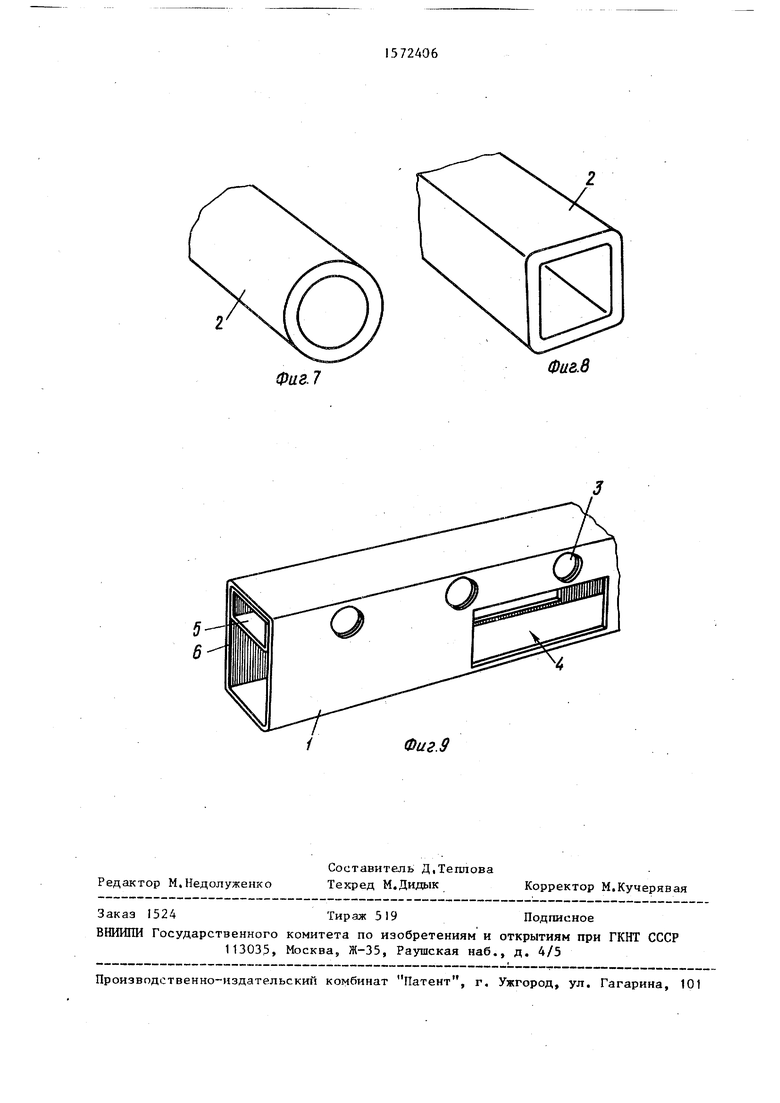

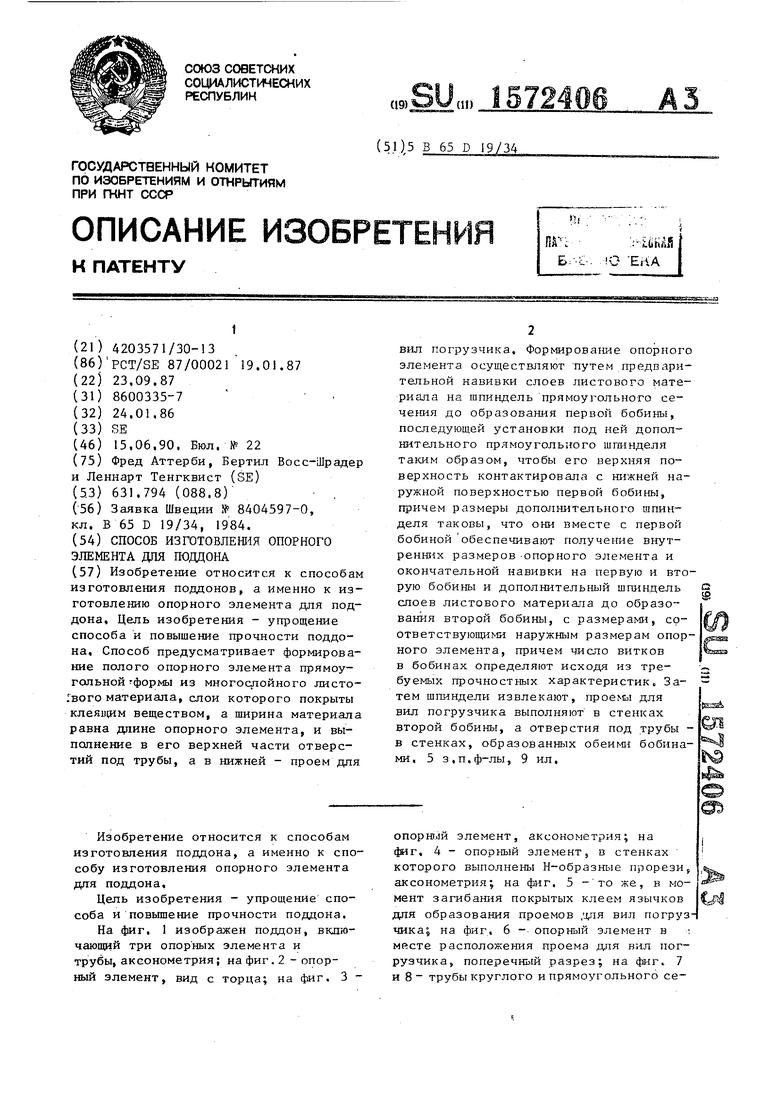

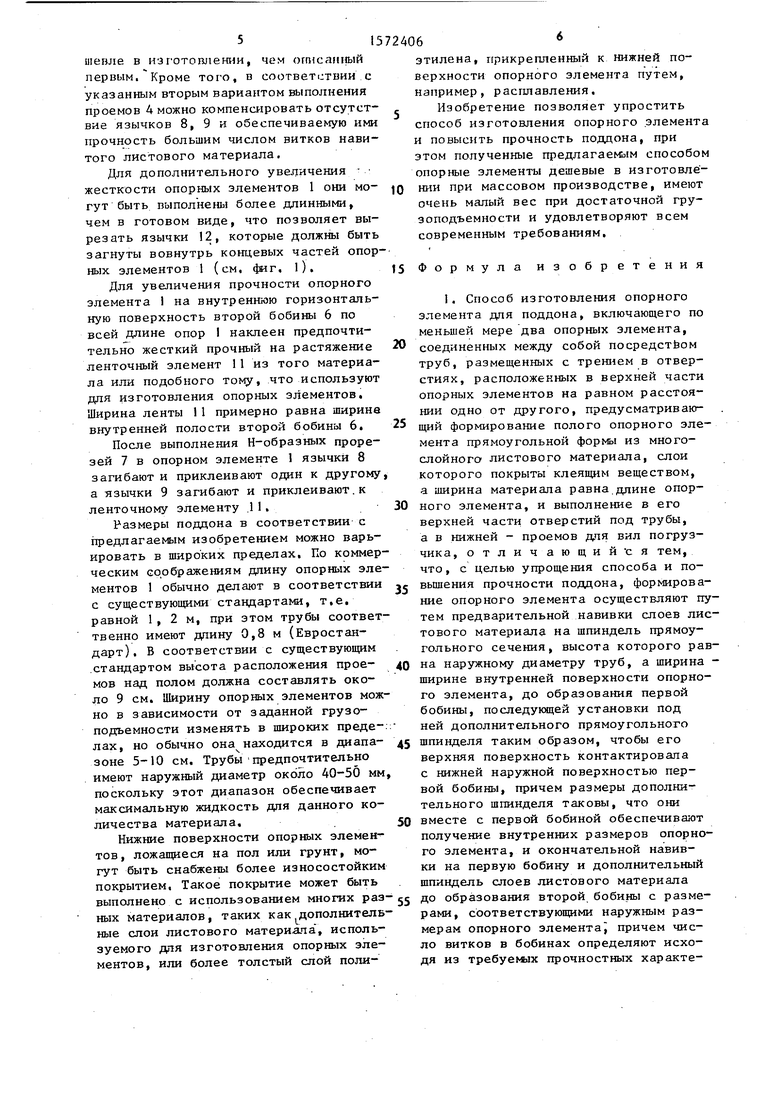

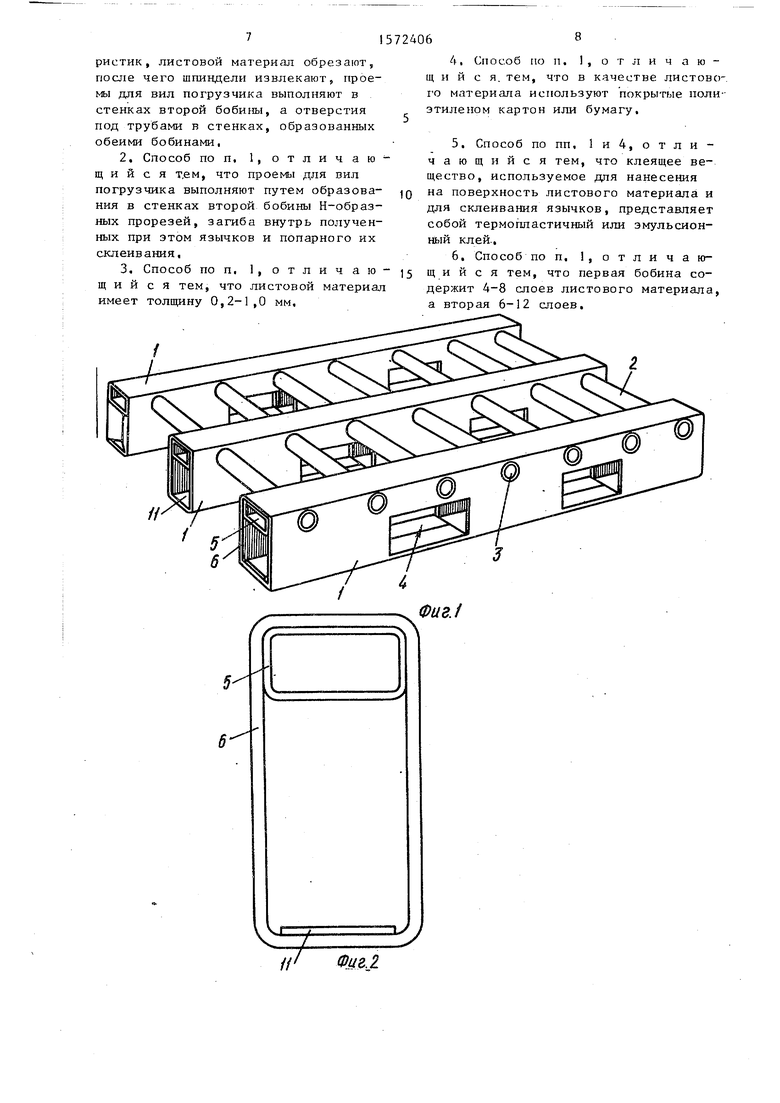

На фиг. 1 изображен поддон, включающий три опорных элемента и трубы, аксонометрия; на фиг.2 - опорный элемент, вид с торца; на фиг. 3 опорный элемент, аксонометрия; на фиг, 4 - опорный элемент, в стенках которого выполнены Н-образные прорези, аксонометрия; на фиг. 5 - то же, в момент загибания покрытых клеем язычков для образования проемов для вил погрузчика; на фиг. 6 - опорный элемент в месте расположения проема для вил погрузчика, поперечный разрез; на фиг. 7 и 8 трубы круглого и прямоугольного сеС/

чения, аксонометрия; на фиг, 9 - опорный элемент, пример выполнения.

Способ изготовления опорного элемента 1 для поддона, включающего по меньшей мере два опорных элемента 1, соединенных между собой посредством труб , размещенных с трением в отверстиях 3, расположенных в верхней части опорных элементов 1 на равном расстоянии одно от другого, предус- |матривает формирование полого опорного элемента 1 прямоугольной формы из многослойного листового материала, слои которого покрыты клеюшим вещест- BOMS ширина материала равна длине опорного элемента 1 и выполнение в его верхней части отверстий 3 под трубы, а в нижней - проемов 4 для вил погрузчика. Формирование опорного эле мента 1 осуществляют путем навивки слоев листового материала на шпиндель (не показан) прямоугольного сечения, высота которого равна наружному диаметру труб 2, а ширина - шири- не внутренней полости опорного элемента 1, до образования первой бабины 5, последующей под ней установки дополнительного прямоугольного шпинделя (не показан) таким образом,, чтобы его верхняя поверхность контактировала с нижней наружной поверхностью первой бобины 5, Размеры дополнительного шпинделя таковы, что он вместе с первой бобиной 5 обеспечивает получение внутренних размеров опорного элемента 1, Затем осуществляют окончательную навивку на первую бобину 5 и дополнительный шпиндель слоев листового материала до образования второй бобины 6 с размерами, соответствующими наружными размерами опорного элемента. Число витков в бобинах определяют исходя из требуемых прочностных характеристик, Затем листовой материал обрезают, извлекают шпиндели и.в стенках второй бобины 6 выполняют проемы 4 для вил погрузчика, а в стенках опорного элемента 1, образованных обеими бобинами 5 и 6, выполняют отверстия 3 под трубы.

Проемы 4 для вил погрузчика могут быть выполнены путем образования в стенках второй бобины 6 Н-образныч прорезей,7, загиба вовнутрь полученных при этом язычков 8 и 9 и попарного их склеивания. В результате получают два прямоугольных проема 4 дл

0

Q 5

0

35

40

45

50

55

погрузчика, причем в этих проемах верхняя пара язычков 8 образует свод проема, а вторая нижняя пара язычков

9образует ленточный элемент 10 жесткости, формирующий нижнюю поверхность проема 4,

Листовой материал, используемый для изготовления опорного элемента, может иметь толщину 0,2-1,0 мм.

В качестве листового материала могут быть испочьзованы покрытые полиэтиленом картон или бумага,

Предпочтительным является испольэо вание для нанесения на поверхность листового материала и для склеивания язычков 8 склеивающего вещества, представляющего собой термопластичный или эмульсионный клей.

Первая бобина 5 может содержать 4- 8 слоев листового материала, при этом толщина ее стенок составляет 2-4 мм, Вторая бобина 6 может иметь 6-12 ело- ев материала, а толщина ее стенок равна 3-5 мм.

Опорный элемент 1 может иметь ленточный элемент 11 жесткости, прикрепленный к внутренней нижней поверхности второй бобины 6,

Трубы 2, соединяющие опорные элементы 1, могут быть навиты таким же, как и опорные элементы 1, способом с использованием того же самого листового материала и могут в соответствии с требуемой прочностью содержать 510витков листового материала или больше. Трубы 2 могут иметь либо поперечное сечение, например, круглое или прямоугольное.

Используют шпиндели для изготовления бобин 5 и 6, а также шпиндели для изготовления труб 2, которые выполнены известным способом раздвижными с возможностью извлечения их после завершения навивки.

Отверстия 3 для труб 2 и Н-образ-- ные прорези 7 могут быть выполнены способом, например, штамповки, прорез ания на станке или с помощью дисковой пилы, Резание может быть выполнено также посредством струи воды под очень высоким давлением.

Когда указанные Н-образные прорези 7 не выполняют, проемы 4 вырезают в стенках второй бобины 6 (фиг, 9) без образования язычков. Этот пример выполнения проемов 4 пригоден для поддонов, предназначенных для легких грузов, Этот вариант несколько дешевле в изготоплении, чем описанный первым. Кроме того, в соответствии с указанным вторым вариантом выполнения проемов 4 можно компенсировать отсутст- вне язычков 8, 9 и обеспечиваемую ими прочность большим числом витков навитого листового материала.

Для дополнительного увеличения жесткости опорных элементов 1 они могут быть выполнены более длинными, чем в готовом виде, что позволяет вырезать язычки 12, которые должны быть загнуты вовнутрь концевых частей опорных элементов 1 (см, фиг. 1).

Для увеличения прочности опорного элемента 1 на внутреннюю горизонтальную поверхность второй бобины 6 по всей длине опор 1 наклеен предпочтительно жесткий прочный на растяжение ленточный элемент 11 из того материала или подобного тому, что используют для изготовления опорных элементов. Ширина ленты 11 примерно равна ширина внутренней полости второй бобины 6.

После выполнения Н-образных прорезей 7 в опорном элементе 1 язычки 8 загибают и приклеивают один к другому а язычки 9 загибают и приклеивают.к ленточному элементу 11.

Размеры поддона в соответствии с предлагаемым изобретением можно варьировать в широких пределах. По коммерческим соображениям длину опорных элементов 1 обычно делают в соответствии с существующими стандартами, т.е. равной 1,2м, при этом трубы соответ- твенно имеют длину 0,8 м (Евростан- дарт). В соответствии с существующим стандартом высота расположения проемов над полом должна составлять около 9 см. Ширину опорных элементов можно в зависимости от заданной грузоподъемности изменять в широких пределах, но обычно она находится в диапазоне 5-10 см. Трубы предпочтительно имеют наружный диаметр около 40-50 мм поскольку этот диапазон обеспечивает максимальную жидкость для данного количества материала.

Нижние поверхности опорных элементов, ложащиеся на пол или грунт, могут быть снабжены более износостойким покрытием, Такое покрытие может быть

0

5

этилена, прикрепленный к нижней поверхности опорного элемента путем, например, расплавления, Изобретение позволяет упростить

способ изготовления опорного элемента и повысить прочность поддона, при этом полученные предлагаемым способом опорные элементы дешевые в изготовле- нии при массовом производстве, имеют очень малый вес при достаточной грузоподъемности и удовлетворяют всем современным требованиям.

5 Формула изобретения

1. Способ изготовления опорного элемента для поддона, включающего по меньшей мере два опорных элемента, соединенных между собой посредством труб, размещенных с трением в отверстиях, расположенных в верхней части опорных элементов на равном расстоянии одно от другого, предусматривающий формирование полого опорного элемента прямоугольной формы из многослойного листового материала, слои которого покрыты клеящим веществом, а ширина материала равна длине опор0 ного элемента, и выполнение в его верхней части отверстий под трубы, а в нижней - проемов для вил погрузчика, отлич ающий ся тем, что, с целью упрощения способа и по5 вышения прочности поддона, формирование опорного элемента осуществляют путем предварительной навивки слоев листового материала на шпиндель прямоугольного сечения, высота которого рав0 на наружному диаметру труб, а ширина - ширине внутренней поверхности опорного элемента, до образования первой бобины, последующей установки под ней дополнительного прямоугольного

5 шпинделя таким образом, чтобы его верхняя поверхность контактировала с нижней наружной поверхностью первой бобины, причем размеры дополнительного шпинделя таковы, что они

0 вместе с первой бобиной обеспечивают получение внутренних размеров опорного элемента, и окончательной навивки на первую бобину и дополнительный шпиндель слоев листового материала

| название | год | авторы | номер документа |

|---|---|---|---|

| Опорный элемент для поддона | 1986 |

|

SU1630609A3 |

| Поддон | 1987 |

|

SU1776244A3 |

| ГРУЗОВОЙ ПОДДОН | 2020 |

|

RU2741161C1 |

| ГРУЗОВОЙ ПОДДОН ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ТОВАРА | 2021 |

|

RU2759530C1 |

| СБОРНАЯ ОПОРА ГРУЗОВОГО ПОДДОНА | 2021 |

|

RU2764321C1 |

| СЕКЦИОННАЯ МЕТАЛЛИЧЕСКАЯ ПЛАТФОРМА ИЗ ГОФРИРОВАННЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 2011 |

|

RU2543420C2 |

| ПЕРЕДВИЖНАЯ ГРУЗОВАЯ ПЛАТФОРМА | 2012 |

|

RU2518279C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАТФОРМЫ ИЗ ПОЛОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ И СПОСОБ УТИЛИЗАЦИИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ СЕРДЕЧНИКОВ | 2014 |

|

RU2574709C1 |

| Поддон для размещения упакованного продукта | 2023 |

|

RU2808300C1 |

| ПОДДОН И СПОСОБ ИЗГОТОВЛЕНИЯ ПОДДОНА | 2012 |

|

RU2531733C2 |

Изобретение относится к способам изготовления поддонов, а именно к изготовлению опорного элемента для поддона. Цель изобретения - упрощение способа и повышение прочности поддона. Способ предусматривает формирование полого опорного элемента прямоугольной формы из многослойного листового материала, слои которого покрыты клеящим веществом, а ширина материала равна длине опорного элемента, и выполнение в его верхней части отверстий под трубы, а в нижней - проемов для вил погрузчика. Формирование опорного элемента осуществляют путем предварительной навивки слоев листового материала на шпиндель прямоугольного сечения до образования первой бобины, последующей установки под ней дополнительного прямоугольного шпинделя таким образом, чтобы его верхняя поверхность контактировала с нижней наружной поверхностью первой бобины, причем размеры дополнительного шпинделя таковы, что они вместе с первой бобиной обеспечивают получение внутренних размеров опорного элемента и окончательной навивки на первую и вторую бобины и дополнительный шпиндель слоев листового материала до образования второй бобины с размерами, соответствующими наружным размерам опорного элемента, причем число витков в бобинах определяют исходя из требуемых прочностных характеристик. Затем шпиндели извлекают, проемы для вил погрузчика выполняют в стенках второй бобины, а отверстия под трубы - в стенках, образованных обеими бобинами. 5 з.п. ф-лы, 9 ил.

выполнено с использованием многих раз- до образования второй бобины с разме- ных материалов, таких как дополнитель- рами, соответствующими наружным разные слои листового материала, исполь-мерам опорного элемента причем чис- зуемого для изготовления опорных эле- ло витков в бобинах определяют исхо- ментов, или более толстый слой поли- дя из требуемых прочностных характе//

у /

1т Фт2

Фиг./

is/

//

Фиг.5

Фиг. 6

Фиг.7

Фиг.8

Фиг.9

| Заявка Швеции Я 8404597-0, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1990-06-15—Публикация

1987-09-23—Подача