Изобретение относится к литейному производству и может быть использовано при изготовлении отливок со сложным рельефом поверхности (типа ребристого цилиндра) вакуумно-пленочной формовки (ВПФ).

Целью изобретения является расширение технологических возможностей путем получ. ья отливок с более сложным рельефом поверхности,

Сущность способа заключается в том, что на модельную оснастку накладывают предварительно размягченнуо синтетическую пленку, вакуумируют полость модели и подмодельной плиты, наносят на пленку противопригарного покрытия, устанавливают опоку, заполняют ее сыпучим наполнителем, уплотняют его и удаляют модель, при этом используют полимерную пленку толщиной 150-250 мк, а обжатие пленки на модели осуществляют в герметичной камере сжатым воздухом под давлением 2-6 атм, при этом модель и сжатый воздух нагревают до температуры 50-80°С.

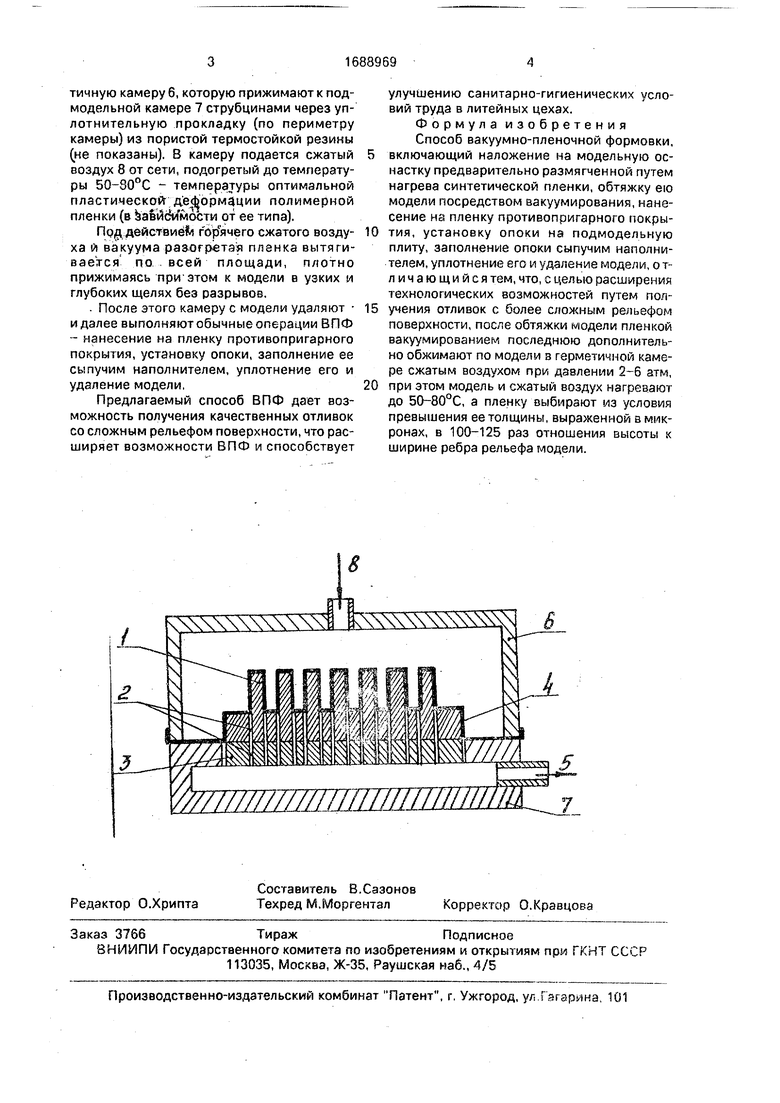

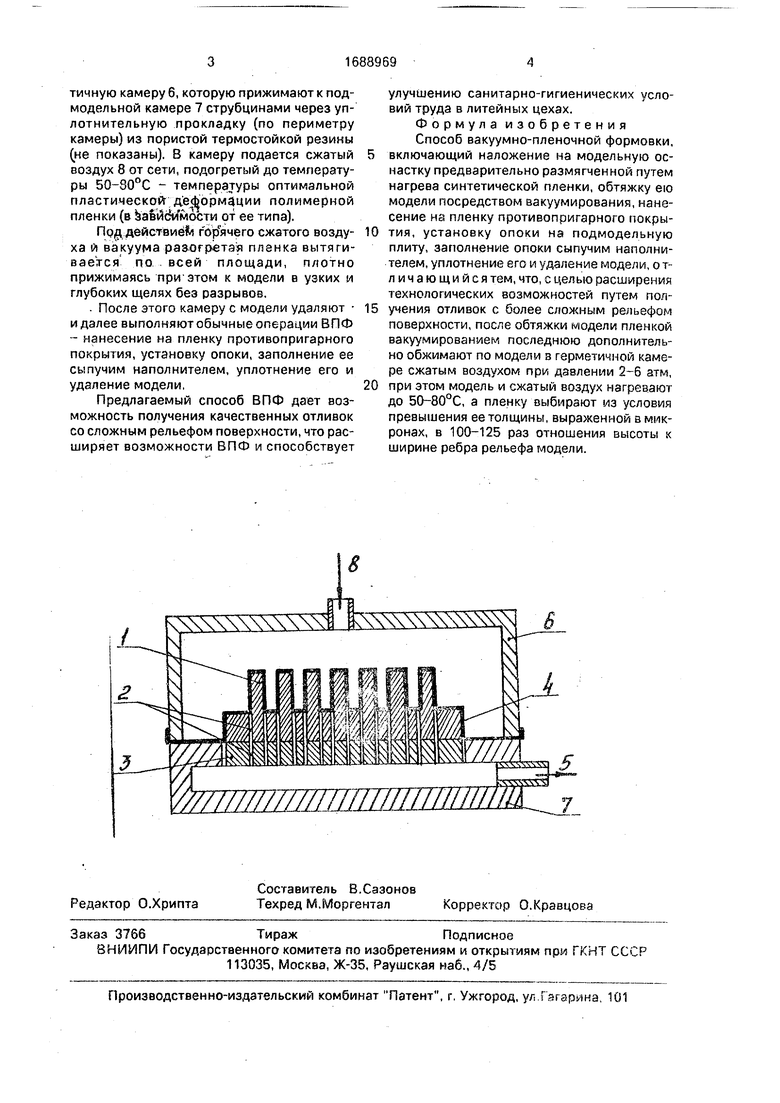

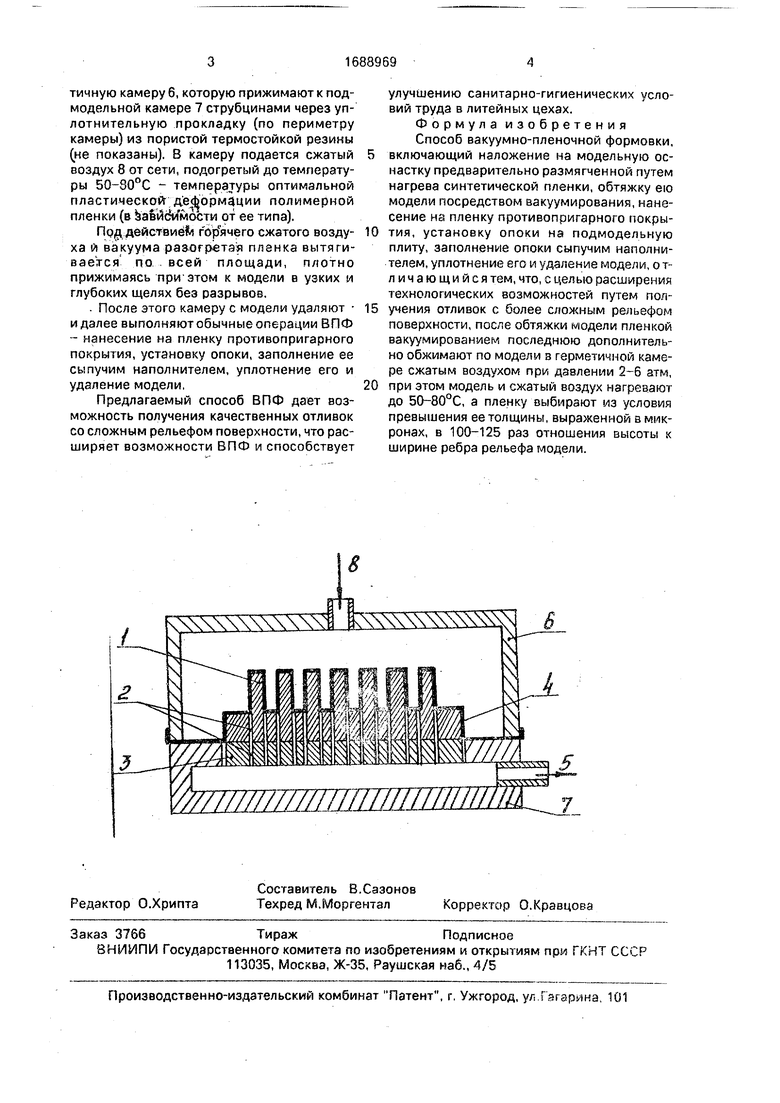

На чертеже изображена схема, иллюст- вирующая способ.

На нагретую до температуры 50-80°С модель ребристого цилиндра 1 с отверстиями 2 для отсоса воздуха, расположенными на подмодельной плшеЗ имеющей такие же отверстия, сообщающиеся с вак/умной системой, накладывают предварительно нагретую до рабочей темперам ры синтетическую пленку 4 (полиэтиленовую или типа сэви- лен) толщиной 200 мк и отсасывают воздух из вакуумной системы 5, Под воздействием избыточного давления пленка прижимается к модели и обтягивает ее. Однако в узких и глубоких щелях между ребрами модели пленка неплотно прилегает к модели, что, в конечном итоге, может отрицательно повлиять на размерную точность отливок.

Кроме того, если в пленке, неплотно облицовывающей модель, сохраняются напряжение, вызванные упругими деформациями, то при взаимодействии с заливаемым металлом она подвергается усадке, обнажая песок, что приводит к образованию дефектов в отливках типа засоров.

Для плотного облегания в и глубоких щелях на модель устанавливают гермеС

ON 00

ю

Оч Ю

тичную камеру 6, которую прижимают к под- модельной камере 7 струбцинами через уп- лотнительную прокладку (по периметру камеры) из пористой термостойкой резины (не показаны). В камеру подается сжатый воздух 8 от сети, подогретый до температуры - температуры оптимальной пластической деформации полимерной пленки (в зависимости от ее типа).

Под действие горючего сжатого воздуха и вакуума разогретая планка вытягивается по всей площади, плотно прижимаясь при этом к модели в узких и глубоких щелях без разрывов.

. После этого камеру с модели удаляют и далее выполняют обычные операции ВПФ нанесение на пленку противопригарного покрытия, установку опоки, заполнение ее сыпучим наполнителем, уплотнение его и удаление модели,

Предлагаемый способ ВПФ дает возможность получения качественных отливок со сложным рельефом поверхности, что расширяет возможности ВПФ и способствует

улучшению санитарно-гигиенических условий труда в литейных цехах.

Формула изобретения Способ вакуумно-пленочной формовки,

включающий наложение на модельную оснастку предварительно размягченной путем нагрева синтетической пленки, обтяжку ею модели посредством вакуумирования, нанесение на пленку противопригарного покрытия, установку опоки на подмодельную плиту, заполнение опоки сыпучим наполнителем, уплотнение его и удаление модели, отличающийся тем, что, с целью расширения технологических возможностей путем получения отливок с более сложным рельефом поверхности, после обтяжки модели пленкой вакуумированием последнюю дополнительно обжимают по модели в герметичной камере сжатым воздухом при давлении 2-6 атм,

при этом модель и сжатый воздух нагревают до 50-80°С, а пленку выбирают из условия превышения ее толщины, выраженной в микронах, в 100-125 раз отношения высоты к ширине ребра рельефа модели.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумно-пленочной формовки и литейная форма | 2017 |

|

RU2649192C1 |

| Способ изготовления литейной формы вакуумно-пленочной формовкой | 1987 |

|

SU1572740A1 |

| Способ изготовления отливок | 1985 |

|

SU1340886A1 |

| Способ изготовления литейной формы методом вакуумно-пленочной формовки и прокалывающий элемент для его реализации | 2018 |

|

RU2684519C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМОВКИ | 1991 |

|

RU2020026C1 |

| СПОСОБ НАНЕСЕНИЯ СИНТЕТИЧЕСКОЙ ПЛЕНКИ НА МОДЕЛЬ ПРИ ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМОВКЕ | 1991 |

|

RU2020028C1 |

| Способ вакуумно-пленочной формовки | 1979 |

|

SU859011A1 |

| СПОСОБ ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМОВКИ | 1991 |

|

RU2020027C1 |

| ОСНАСТКА ДЛЯ ВАКУУМНОЙ ФОРМОВКИ | 1993 |

|

RU2067039C1 |

| ПОДМОДЕЛЬНАЯ ВАКУУМИРУЕМАЯ ПЛИТА ДЛЯ ИЗГОТОВЛЕНИЯ ВАКУУМНО-ПЛЕНОЧНЫХ ЛИТЕЙНЫХ ФОРМ | 2005 |

|

RU2292983C2 |

Изобретение относится к литейному производству и может быть использовано при изготовлении отливок методом вакуум- но-пленочной формовки. Цель изобретения - расширение технологических возможностей способа путем получения отливок с более сложным рельефом поверхности Способ включает операции по изготовлению формы, при этом используют полимерную пленку толщиной 150-250 мк, обжатие пленки на модели осуществляют в герметичной камере сжатым воздухом под давлением 2-6 атм а модель и сжатый воздух нагревают до 50-80°С. 1 ил

ЕЗX5SS5SS33

тшшшпшшшшпшГ

ЕЗX5SS5SS33

Г

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1991-11-07—Публикация

1990-03-30—Подача