1

Изобретение относится к литейному производству, в частности к изготовлению ; чтейных форм с использованием синтетической пленки и вакуума.

Известны способы вакуумно-пленочной формовки, вк.гаочающие наложение на рабочую поверхность модели предварительно нагретой синтетической пленки, вакуумированйе внутренней полости модели, нанесение на пленку огнеупорного покралтия, установки на модельную плиту опоки и заполнение ее наполнителем, уплотнение его, наложение пленки на поверхность формы, вакуумированйе формы, снятие ее с модельной 15 плиты и заливку полости металлом fl.

Однако эти способы позволяют вать только детали без резких 1впадин, так как углы впадин модели плотно пленкой не обтягиваются, образуются 2О пленочные мосты. Указанные способы не предусматривают никаких операций для плотного обтягивания углов впадин модели и ликвидации пленочных мостов. Это ухудшает качество обливок и сужа- ет область применения этих способов.

Известен способ вакуумно-плеиочной формовки, включающий наложение на рабочую поверхность модели предварительно нагретой синтетической пленки, 30

вакуумированйе внутренней полостн модели, нанесение на пленку огнеупорного покрытия, установку на модельную плиту опоки и заполнение ее наполнителем, обжатие пленки на модели прессованием наполнителя, уплотнение его, наложение пленки на поверхность формы, вакуумированйе формы, снятие её с мсадельной плиты и заливку полости И .

Однако и этот способ не позволяет повысить качество отливок посредством плотной обтяжки углов впадин,так как не позволяет контролнровать качество обтяжки углов впадин модели вследствие того, что обжатие пленки производится после засыпки в опоку наполнителя, а давление не направлено на каждый конкретный пленочный мост.

Цель изобретения - повышение качества отливок с резкими впадинами посредством плотной обтяжки пленкой углов впадин модели (ликвидации пленочных мостов).

Поставленная цель достигается тем, что перед нанесением на пленку огнеупорного покрытия неплотно обтянутые пленкой углы впадин модели обдувают

направленной узкой струей нагретого воздуха.

Воздух нагревают до температуры предварительного нагрева пленки.

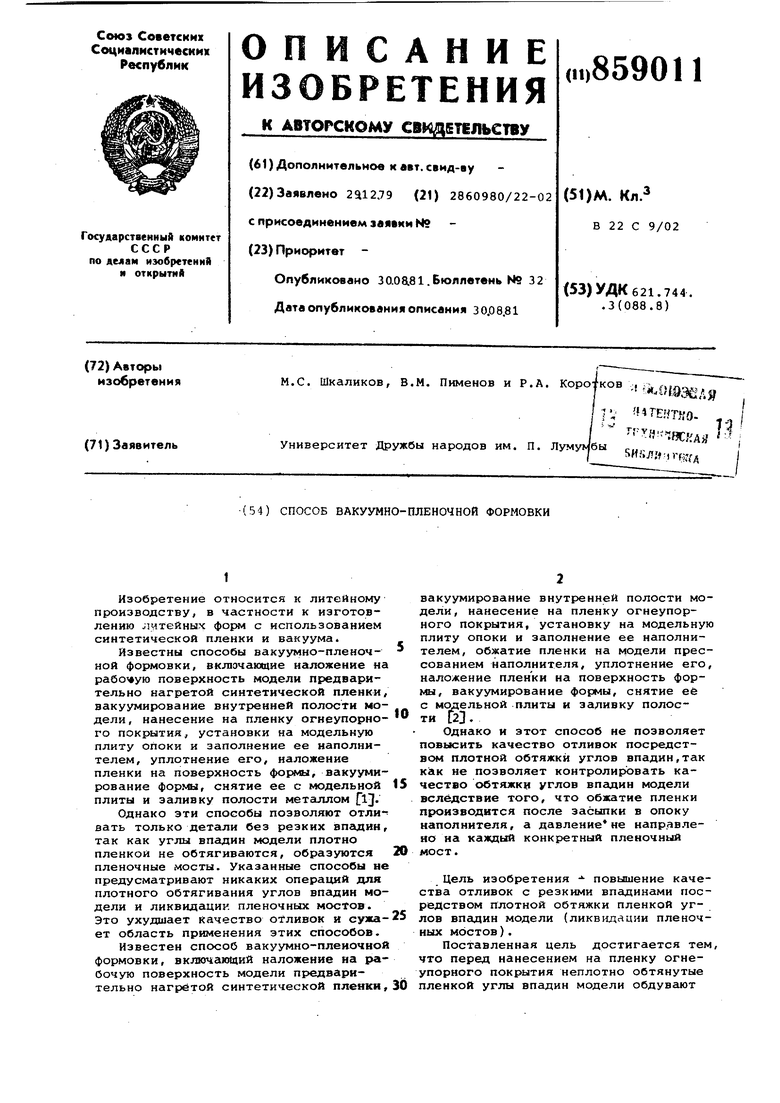

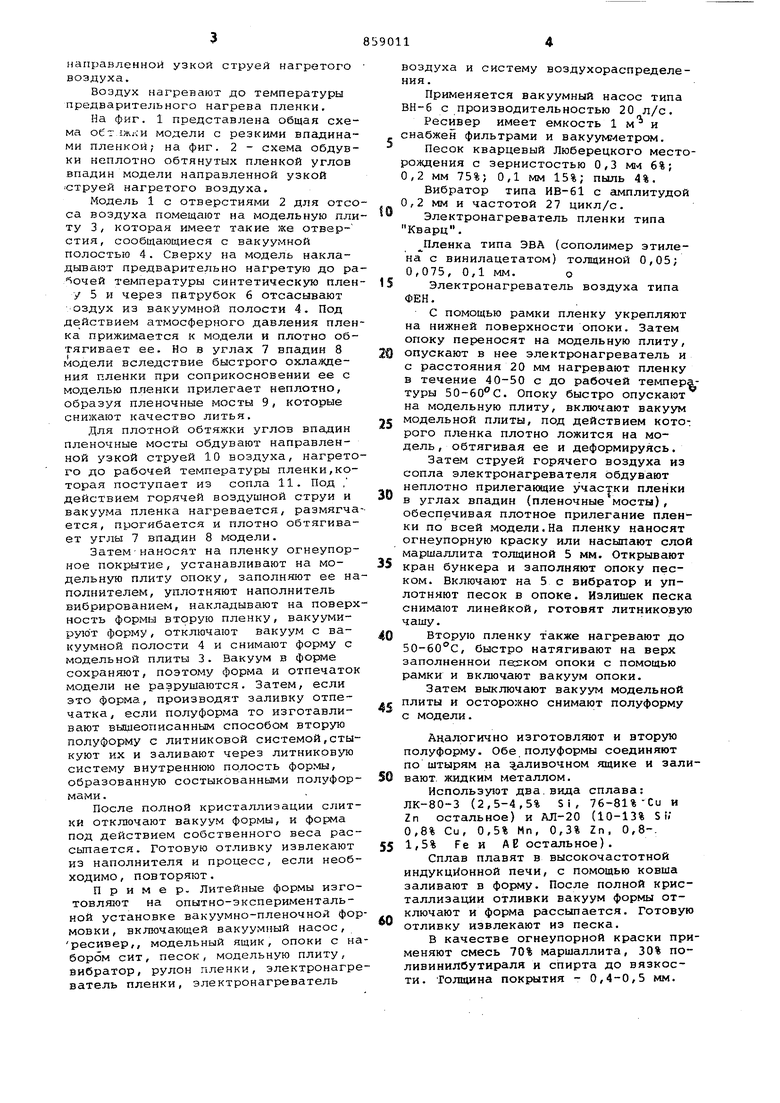

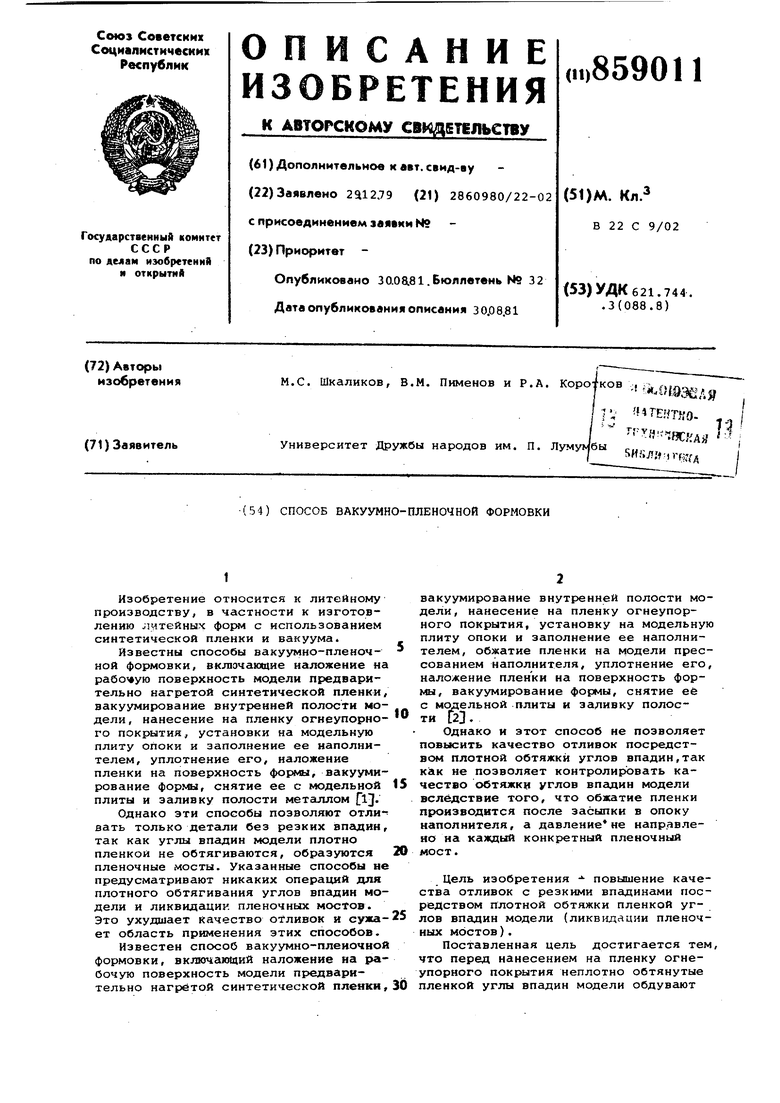

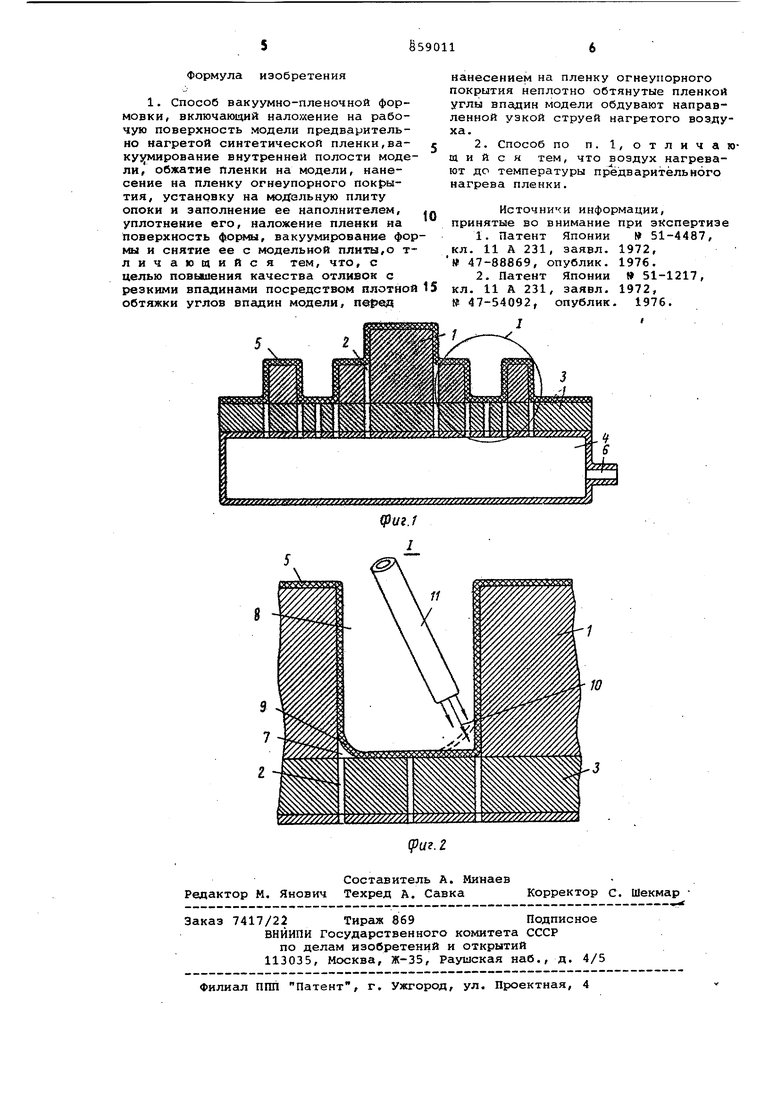

На фиг. 1 представлена общая схема обт 1ж.-;и модели с резкими впадинами пленкой; на фиг. 2 - схема обдувки неплотно обтянутых пленкой углов впадин модели направленной узкой струей нагретого воздуха.

Модель 1 с отверстиями 2 для отсоса воздуха помещают на модельную плиту 3, которая имеет такие же отверстия, сообщающиеся с вакуумной полостью 4. Сверху на модель накладьшают предварительно нагретую до температуры синтетическую плену 5 и через патрубок 6 отсасывают оздух из вакуумной полости 4. Под действием атмосферного давления пленка прижимается к модели и плотно обтягивает ее. Но в углах 7 впадин 8 модели вследствие быстрого охлаждения пленки при соприкосновении ее с моделью пленки прилегает неплотно, образуя пленочные мосты 9, которые снижают качество литья.

Для плотной обтяжки углов впадин пленочные мосты обдувают направленной узкой струей 10 воздуха, нагретого до рабочей температуры пленки,которая поступает из сопла 11. Под , действием горячей воздушной струи и вакуума пленка нагревается, размягчается, прогибается и плотно обтягивает углы 7 впсщин 8 модели.

Затем-наносят на пленку огнеупорное покрытие, устанавливают на модельную плиту опоку, заполняют ее наполнителем, уплотняют наполнитель вибрированием, накладывают на поверхность формы вторую пленку, вакуумирутат форму, отключают вакуум с вакуумной полости 4 и снимают форму с модельной плиты 3. Вакуум в форме сохраняют, поэтому форма и отпечаток модели не разрушаются. Затем, если это форма, производят заливку отпечатка, если полуформа то изготавливают вышеописанным способом вторую полуформу с литниковой системой,стыкуют их и заливают через литниковую систему внутреннюю полость формы, образованную состыкованными полуформами .

После полной кристаллизации слитки отключают вакуум формы, и форма пол действием собственного веса рассыпается. Готовую отливку извлекают из наполнителя и процесс, если необходимо, повторяют.

Пример. Литейные формы изготовляют на опытно-экспериментальной установке вакуумно-пленочной формовки, включающей вакуумный насос, ресивер,, модельный ящик, опоки с набором сит, песок, модельную плиту, вибратор, рулон пленки, злектронагреватель пленки, электронагреватель

воздуха и систему воздухораспределения.

Применяется вакуумный насос типа ВН-6 с производительностью 20 л/с.

Ресивер имеет емкость 1 м и снабжен фильтрами и вакуум; етром.

Песок кварцевый Люберецкого месторождения с зернистостью 0,3 Mivi 6%; 0,2 мм 75%; 0,1 мм 15%; пыль 4%.

Вибратор типа ИВ-61 с амплитудой 0,2 мм и частотой 27 цикл/с.

Электронагреватель пленки типа Кварц.

Пленка типа ЭВА (сополимер зтилена с винилацетатом) толщиной 0,05; 0,075, 0,1 мм. о

Электронагреватель воздуха типа ФЕН.

С помощью рамки пленку укрепляют на нижней поверхности опоки. Затем опоку переносят на модельную плиту, опускают в нее электронагреватель и с расстояния 20 мм нагревают пленку в течение 40-50 с до рабочей темпертуры БО-бО С. Опоку быстро опускают на модельную плиту, включают вакуум модельной плиты, под действием кото рого пленка плотно ложится на модель , обтягивая ее и деформируясь.

Затем струей горячего воздуха из сопла электронагревателя обдувают неплотно прилегающие участки пленки в углах впадин (пленочные мосты), обеспечивая плотное прилегание плен ки по всей модели.На пленку наносят огнеупорную краску или насыпают слой маршаллита толщиной 5 мм. Открывают кран бункера и заполняют опоку песком. Включают на 5 с вибратор и уплотняют песок в опоке. Излишек песка снимают линейкой, готовят литниковую чащу.

Вторую пленку также нагревают до БО-бО С, быстро натягивают на верх заполненной пе2:ком опоки с помощью рамки и включают вакуум опоки.

Затем выключают вакуум модельной плиты и осторо;хно снимают полуформу с модели.

Аналогично изготовляют и вторую полуформу. Обе полуформы соединяют по штырям на заливочном ящике и заливают. жидким металлом.

Используют два.вида сплава: ЛК-80-3 (2,5-4,5% Si, 76-81%Си и Zn остальное) и АЛ-20 (10-13% S . 0,8% Си, 0,5% Мп, 0,3% Zn, 0,8-. 5 Fe и А6 остсшьное).

Сплав плавят в высокочастотной индукционной печи, с помощью ковша заливают в форму. После полной кристаллизации отливки вакуум формы отключают и форма рассыпается. Готовую

отливку извлекают из песка.

В качестве огнеупорной краски применяют смесь 70% маршаллита, 30% полив и нилбутираля и спирта до вязкости. Толщина покрытия - 0,4-0,5 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумно-пленочной формовки | 1990 |

|

SU1688969A1 |

| Способ вакуумно-пленочной формовки и литейная форма | 2017 |

|

RU2649192C1 |

| СПОСОБ НАНЕСЕНИЯ СИНТЕТИЧЕСКОЙ ПЛЕНКИ НА МОДЕЛЬ ПРИ ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМОВКЕ | 1991 |

|

RU2020028C1 |

| Способ изготовления литейных форм | 1979 |

|

SU780946A1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ОТЛИВОК С АРМИРУЮЩИМИ ЭЛЕМЕНТАМИ И ОСНАСТКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2151667C1 |

| Способ вакуумной формовки | 1990 |

|

SU1747232A1 |

| Литейная форма | 1979 |

|

SU808194A1 |

| Способ изготовления литейных форм вакуумной формовкой | 1979 |

|

SU772685A1 |

| Опока для вакуумной формовки | 1980 |

|

SU910319A1 |

| Способ изготовления литейных форм процессом вакуумной формовки | 1978 |

|

SU778902A1 |

Авторы

Даты

1981-08-30—Публикация

1979-12-29—Подача