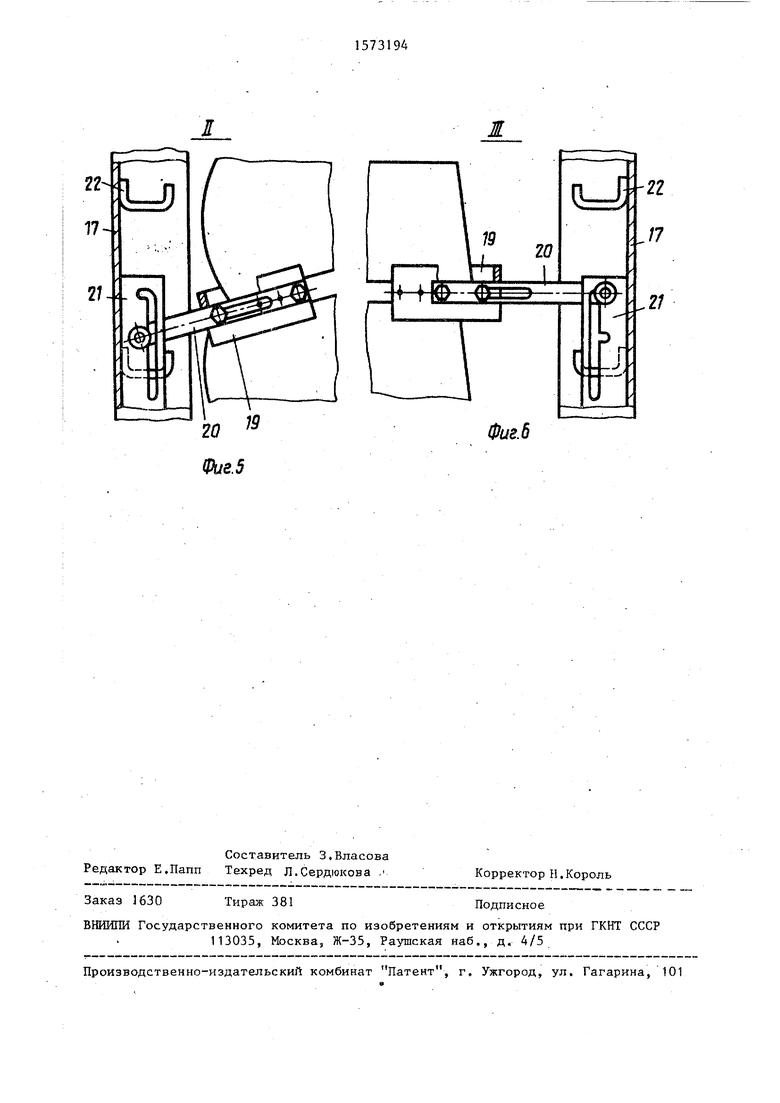

Фиг.1

мещающимися по выполненным в направ- Яяющих пазах, и продольные упоры 16. Между упорами 16 размещены поперечные упоры 6 с возможностью их фиксации на упорах 16, На Р 3 установлены вер- тикальный вал 4 на подшипниках в Стакане 5 в подшипниковом узле и Опорные ролики 6, с которыми контактирует П 7„ жестко связанная с валом 4. Во время загрузки Крепетранспортировщик фиксируют на рельсовом пути захватами 13. Контейнер 2 вместе с

П 7 поворачивают в рабочее для загруки положение. Затем. П 7 фиксируют на опорной Р 3, На упорах размещают первый ряд укладываемых элементов. После этого последовательно выставляют ограничительные лотки 19 и на них укладывают последующие ряды элементов. Закончив загрузку, разворачивают П 7 в транспортное положение, расфиксируют относительно рельсового пути, 6 ил, ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплекс возведения сборной железобетонной крепи | 1986 |

|

SU1463929A1 |

| Транспортное средство | 1988 |

|

SU1749078A1 |

| УСТАНОВКА ХОЛОДНОЙ НАПРЕССОВКИ (ВАРИАНТЫ) | 2013 |

|

RU2526349C1 |

| Стоечный поддон | 1974 |

|

SU639768A1 |

| МАШИНА ДЛЯ ОБРАБОТКИ БАЛЛАСТНОГО СЛОЯ ИЛИ ЗЕМЛЯНОГО ПОЛОТНА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1994 |

|

RU2093632C1 |

| Устройство для крепления контейнеров к раме транспортного средства для перевозки контейнеров | 2020 |

|

RU2737520C1 |

| Устройство для пакетирования длинномерных изделий | 1975 |

|

SU611836A1 |

| КОНТЕЙНЕР | 2009 |

|

RU2408515C1 |

| ТРАНСПОРТНО-ПУСКОВОЙ КОНТЕЙНЕР ДЛЯ РАКЕТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2166166C1 |

| КОНТЕЙНЕР | 2004 |

|

RU2272766C2 |

Изобретение относится к горно-проходческой технике. Цель - расширение эксплуатационных возможностей. На опорной раме (Р) 3 платформы 1 крепетранспортировщика установлена с возможностью поворота в горизонтальной плоскости плита (П) 7. Последняя связана с рамой (Р) 14 закрепленного на П 7 контейнера 2. Опорная Р 3 с помощью закрепленного на ней рычага 8 с подпружиненным стержнем 9 связана с П 7. Контейнер 2 имеет закрепленные на Р 14 откидные стенки 17 с направляющими и ограничительными лотками 19 с кронштейнами, перемещающимися по выполненным в направляющих пазах, и продольные 16 упоры. Между упорами 16 размещены поперечные упоры с возможностью их фиксации на упорах 16. На Р 3 установлены вертикальный вал 4 на подшипниках в стакане 5 в подшипниковом узле и опорные ролики 6, с которыми контактирует П 7, жестко связанная с валом 4. Во время загрузки крепетранспортировщик фиксируют на рельсовом пути захватами 13. Контейнер 2 вместе с П 7 поворачивают в рабочее для загрузки положение. Затем П 7 фиксируют на опорной Р 3. На упорах размещают первый ряд укладываемых элементов. После этого последовательно выставляют ограничительные лотки 19 и на них укладывают последующие ряды элементов. Закончив загрузку, разворачивают П 7 в транспортное положение, расфиксируют относительно рельсового пути. 6 ил.

Изобретение относится к горнопроодческой технике и предназначено ля транспортировки в шахту элементов сборной железобетонной крепи - тюбингов, блоков, панелей и других зделий - шпал, затяжек, лотков. Цель изобретения - расширение эксплуатационных возможностей крепе - транспортировщика,

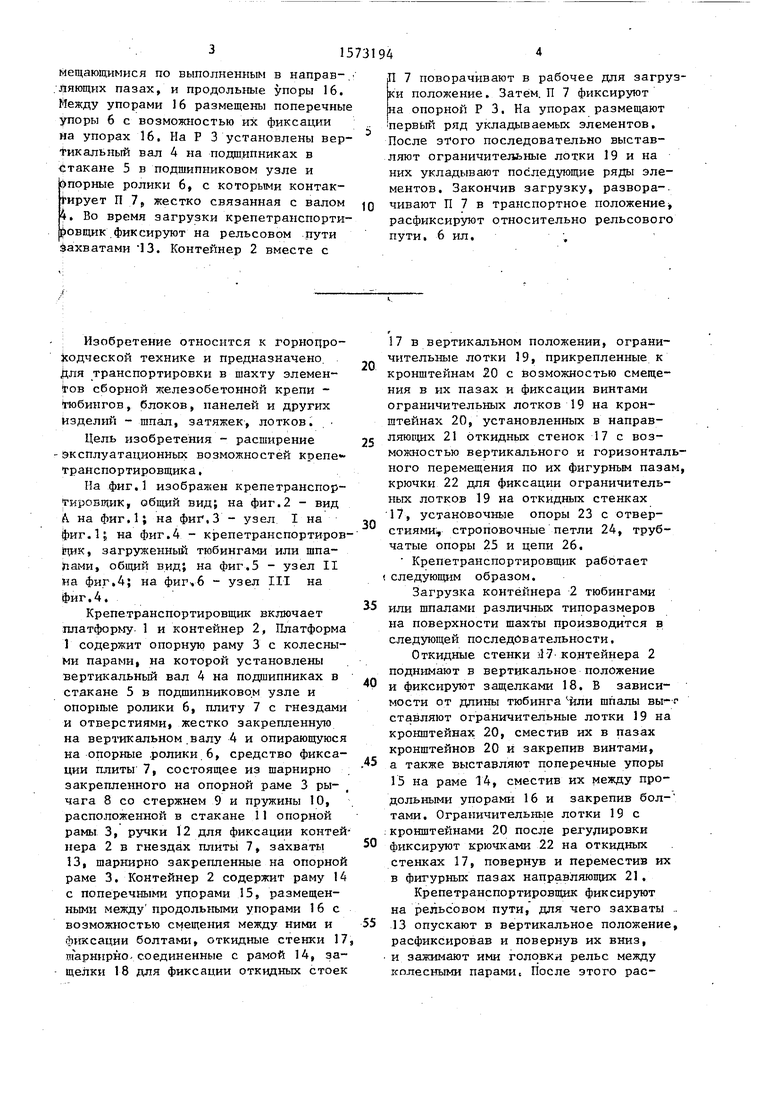

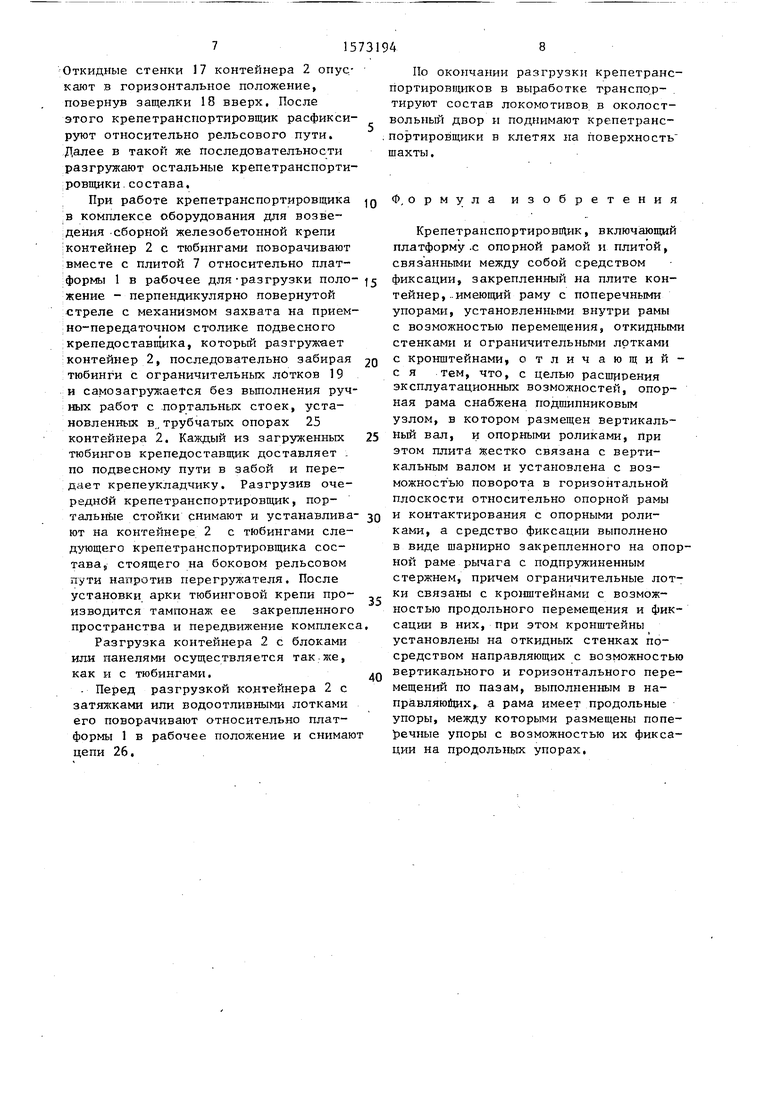

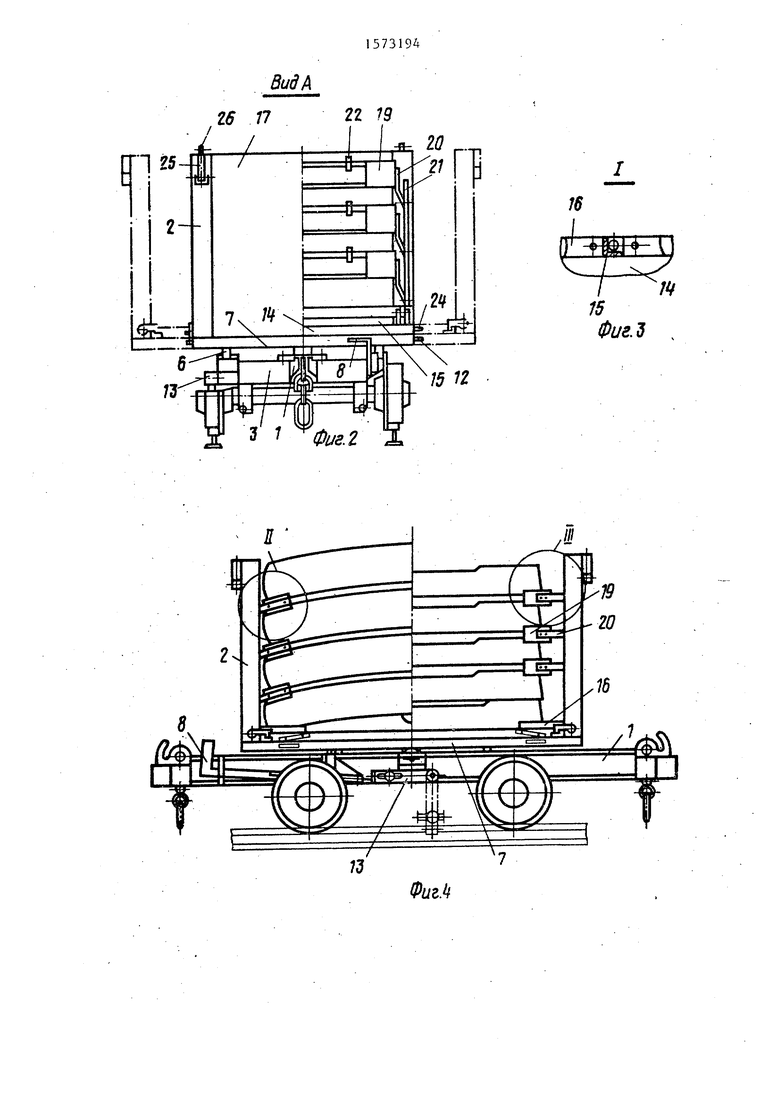

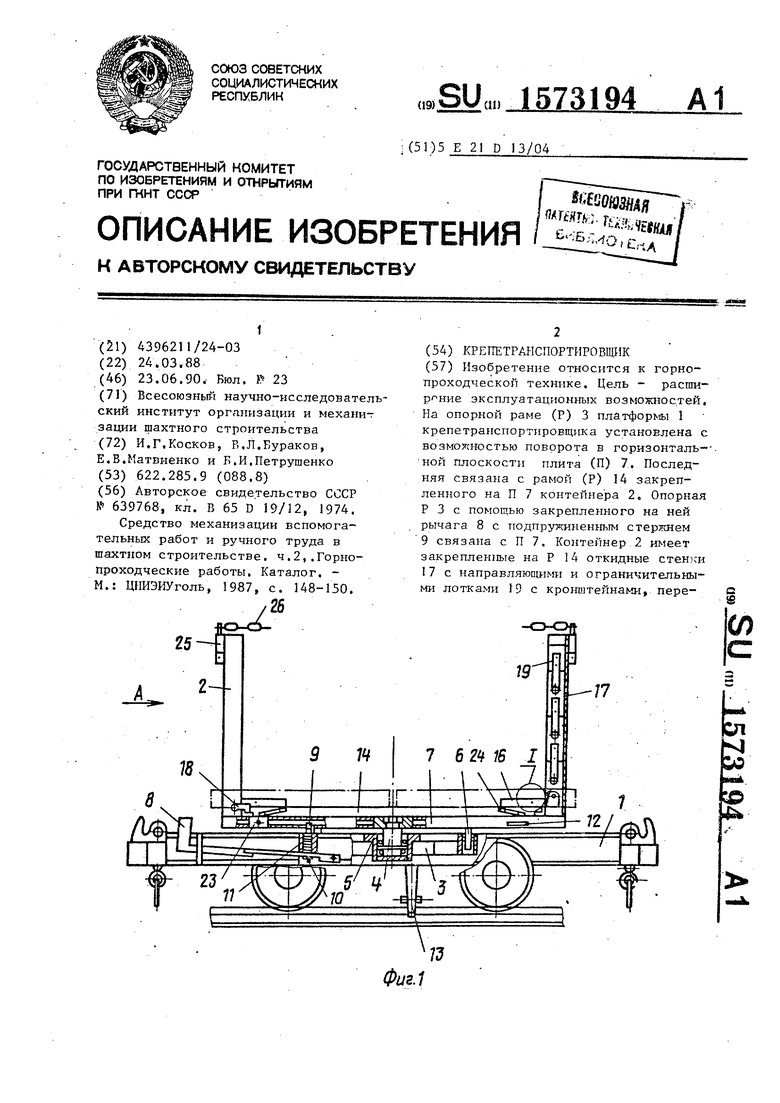

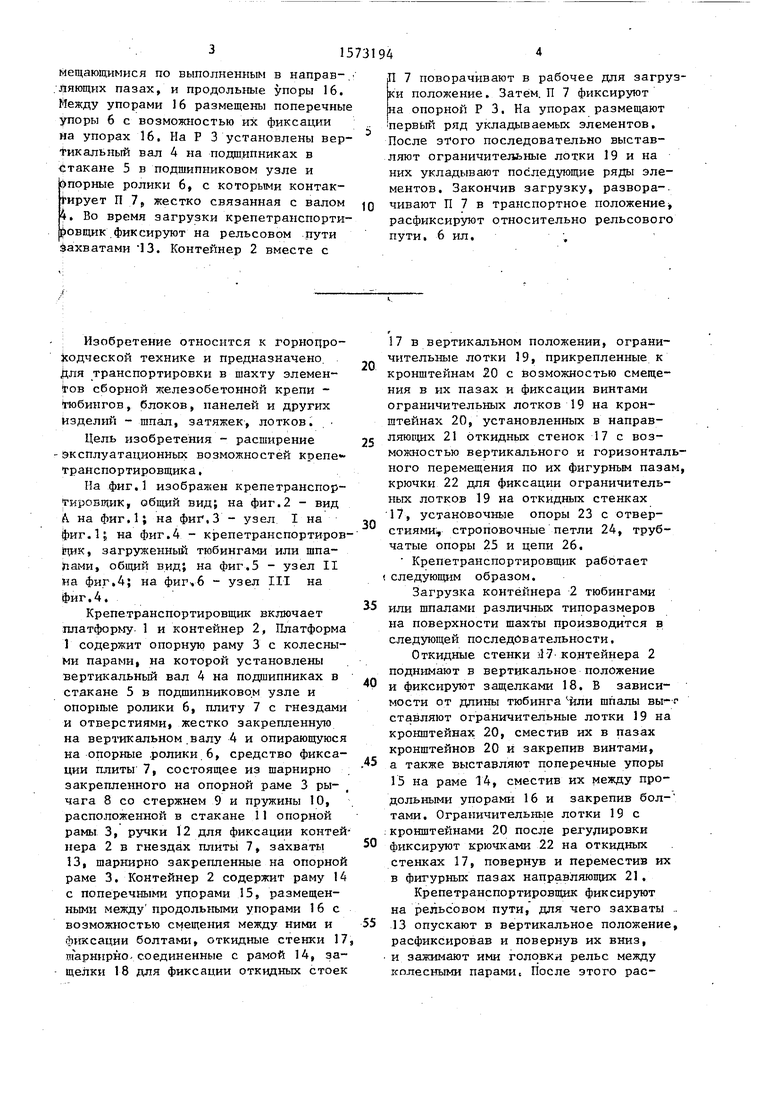

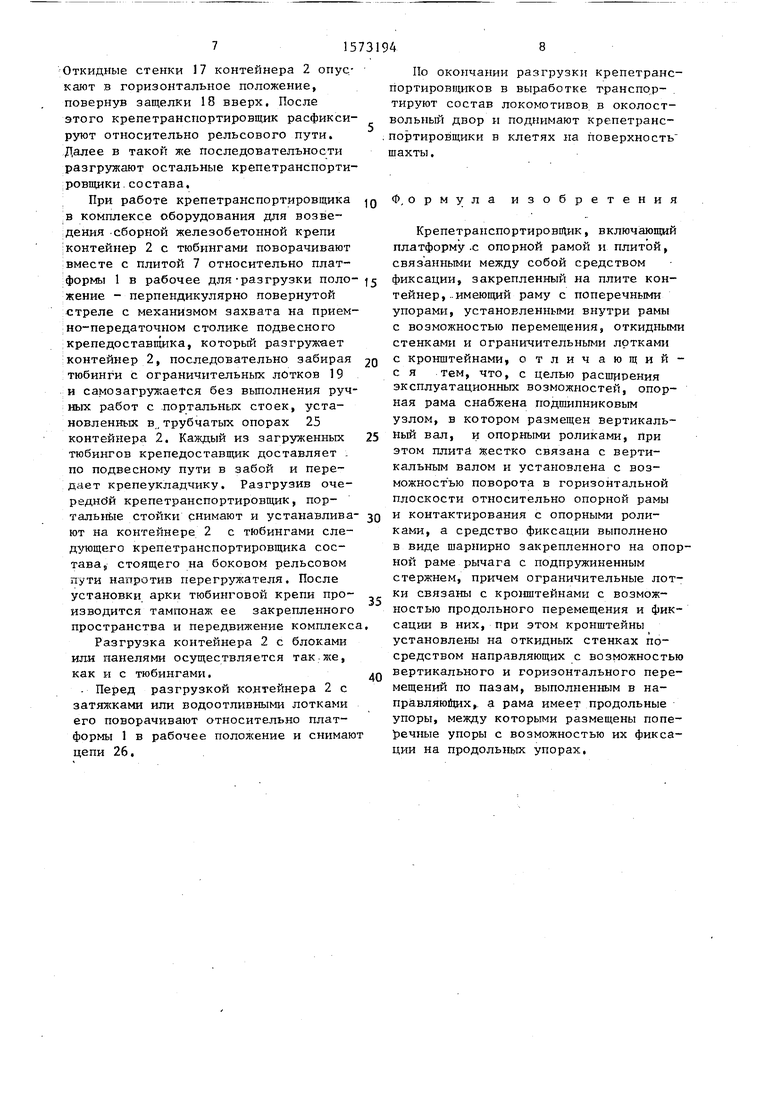

Па фиг.1 изображен крепетранспор- Тировщик, общий вид; на фиг.2 - вид А на фиг,1; на фиГ.З - узел I на иг.1; на фиг.4 - Крепетранспортировщик, загруженный тюбингами или шпатами, общий вид; на фиг,5 - узел II на фиг,4; на фиг-,6 - узел III на фиг.4.

Крепетранспортировщик включает платформу 3 и контейнер 2, Платформа 1 содержит опорную раму 3 с колесными парами, на которой установлены вертикальный вал 4 на подшипниках в стакане 5 в подшипниковом узле и опорные ролики 6, плиту 7 с гнездами и отверстиями, жестко закрепленную на вертикальном валу 4 и опирающуюся на опорные ролики 6, средство фиксации плиты 7, состоящее из шарнирно закрепленного на опорной раме 3 рычага 8 со стержнем 9 и пружины 10, расположенной в стакане 11 опорной рамы 3, ручки 12 для фиксации контейнера 2 в гнездах плиты 7, захваты 13, шарнирно закрепленные на опорной раме 3. Контейнер 2 содержит раму 14 с поперечными упорами 15, размещенными между продольными упорами 16 с возможностью смещения между ними и фиксации болтами, откидные стенки 17, шарнирно-соединенные с рамой 14, защелки 18 для фиксации откидных стоек

17 в вертикальном положении, ограничительные лотки 19, прикрепленные к кронштейнам 20 с возможностью смещения в их пазах и фиксации винтами ограничительных лотков 19 на кронштейнах 20, установленных в направляющих 21 откидных стенок 17 с возможностью вертикального и горизонтального перемещения по их фигурным пазам, крючки 22 для фиксации ограничительных лотков 19 на откидных стенках 17, установочные опоры 23 с отверстиями, строповочные петли 24, трубчатые опоры 25 и цепи 26,

Крепетранспортировщик работает следующим образом.

Загрузка контейнера 2 тюбингами

или шпалами различных типоразмеров на поверхности шахты производится в следующей последовательности.

Откидные стенки J7 контейнера 2 поднимают в вертикальное положение

и фиксируют защелками 18. В зависимости от длины тюбинга или шпалы вы-. ставляют ограничительные лотки 19 на кронштейнах 20, сместив их в пазах кронштейнов 20 и закрепив винтами,

а также выставляют поперечные упоры 15 на раме 14, сместив их между продольными упорами 16 и закрепив бол- тами. Ограничительные лотки 19 с кронштейнами 20 после регулировки

фиксируют крючками 22 на откидных стенках 17, повернув и переместив их в фигурных пазах направляющих 21.

Крепетранспортировщик фиксируют на рельсовом пути, для чего захваты

13 опускают в вертикальное положение, расфиксировав и повернув их вниз, и зажимают ими головки рельс между колесными парами. После этого расЬ1

фиксируют плиту 7, нажав на рычаг 8, тем самим сжав пружину 10 в стакане 1I и выведя стержень 9 из отверстия в плите 7. Удерживая рычаг 8, поворачивают контейнер 2 с плитой 7 на вертикальном валу 4 в подшипниковом стакане 5 по опорным роликам 6 относительно опорной рамы 3 платформы 1 в рабочее для загрузки положение. Фиксируют плиту 7 с контейнером 2, отпустив рычаг 8 и введя стержень 9 под действием разжатой в стакане 11 пружины 10 в одно из расположенных по окружности отверстий плиты 7,

Закончив поворот контейнера 2, укладывают в него на раму 14 между поперечными и продольными упорами 15 и 16 первый тюбинг или первый и вто7 рой ряды шпал. Нижние ограничительные лотки 19 с кронштейнами 20 снимают с крючков 22, перемещают в фигурных пазах направляющих 21 сначала вертикально вверх, потом горизонтально, фиксируя на соответствующей высоте, поворачивают и опускают на тюбинг или второй ряд шпал. На лежащие ограничительные лотки 19 укладывают второй тюбинг или третий пяд шпал. Аналогичным образом на второй тюбинг или третий ряд шпал опускают средние ограничительные лотки 19 с кронштейнами 20, на которые укладывают третий тюбинг или четвертый ряд шпал, а затем на них опускают верхние ограничительные лотки 19, на которые укладывают четвертый тюбинг или пятый ряд шпал.

Загрузив контейнер 2, расфиксиру- ют плиту 7, поворачивают ее вместе с контейнером 2 в транспортное положение и фиксируют на опорной раме 3. Крепетранспортировщик расфиксируют относительно рельсового пути, для чего разжимают захватами 13 головки рельс и поднимают их в горизонтальное положение, повернув вверх и зафиксировав на опорной раме 3. Далее в такой же последовательности загружают остальные крепетранспортиров- щики.

Загрузка контейнера 2 блоками или панелями осуществляется так же, как и тюбингами.

Йри загрузке контейнера 2 затяжками или водоотливными лотками поднимают откидные стенки 17 с зафиксированными на них ограничительными лотками 19 и выставляют упоры 15, после

73194°

чего последовательно укладывают затяжки или водоотливные лотки,поперек рамп 14 и фиксируют верхние ряды цепями 26, закрепив их в трубчатых опорах 25 откидных стенок 17.

По окончании загрузки крепетранс- портировщиков на поверхности шахты их опускают в клетях в околоствольTQ ный двор и транспортируют состав

локомотивом в призабойную зону выработки.

Разгрузка крепетранспортировщика с тюбингами или шпалами производится

15 в следующей последовательности.

Платформу 1 разгружаемого крепетранспортировщика фиксируют на рельсовом пути, для чего захваты 33 опускают в вертикальное положение, рас2о фиксировав и повернув их вниз, и зажимают ими головки рельс между колесными парами. После этого расфиксируют плиту 7, нажав на рычаг 8, тем самым сжав пружину 10 в стакане 11 и

25 выведя стержень 9 из отверстия в плите 7. Удерживая рычаг 8, поворачивают контейнер 2 с плитой 7 на вертикальном валу 4 в подшипниковом стакане 5 по опорным роликам 6 относи30 тельно опорной рамы 3 платформы 1 в рабочее для разгрузки положение. Фиксируют плиту 7 с контейнером 2, отпустив рычаг 8 и введя стержень 9 под действием разжатой в стакане 11 пружины 10 в одно из расположен35

кых по окружности отверстий плиты 7,

Закончив поворот контейнера 2, забирают с верхних ограничительных

лотков 19 первый тюбинг или первый ряд шпал. Верхние ограничительные лотки 19 с кронштейнами 20 подни - от, перемещают в фигурных пазах напра - ляющих 21 сначала горизонтально, потом вертикально вниз, поворачивают и фиксируют крючками 22 на откидных стенках 17. Аналогичным образом с. последующих ограничительных лотков 19 забирают ряды тюбингов или шпал, и

ограничительные лотки 19 с кронштейнами 20 фиксируют крючками 22 на откидных стенках 17. Затем забирают с поперечных и продольных упоров 15 и 16 на раме 14 последний ряд тюбингов

или шпал.

Разгрузив контейнер 2, расфиксируют плиту 7, поворачивают ее вместе с контейнером 2 в транспортное положение и фиксируют на опорной раме 3.

Откидные стенки 17 контейнера 2 опускают в горизонтальное положение, повернув защелки 18 вверх. После этого крепетранспортировщик расфикси- руют относительно рельсового пути. Далее в такой же последовательности разгружают остальные крепетранспорти- ровщики состава.

При работе крепетранспортировщика в комплексе оборудования для возведения сборной железобетонной крепи контейнер 2 с тюбингами поворачивают вместе с плитой 7 относительно платформы 1 в рабочее для-разгрузки поло- жение - перпендикулярно повернутой стреле с механизмом захвата на прием- но-передаточном столике подвесного крепедоставщика, который разгружает контейнер 2, последовательно забирая тюбинги с ограничительных лотков 19 и самозагружается без выполнения ручных работ с портальных стоек, установленных в трубчатых опорах 25 контейнера 2. Каждый из загруженных тюбингов крепедоставщик доставляет по подвесному пути в забой и передает крепеукладчику. Разгрузив оче- редно й крепетранспортировщик, портальные стойки снимают и устанавливают на контейнере 2 с тюбингами следующего крепетранспортировщика состава, стоящего на боковом рельсовом лути напротив перегружателя. После установки арки тюбинговой крепи производится тампонаж ее закрепленного пространства и передвижение комплекс

Разгрузка контейнера 2 с блоками или панелями осуществляется так же, как и с тюбингами.

- Перед разгрузкой контейнера 2 с затяжками или водоотливными лотками его поворачивают относительно платформы 1 в рабочее положение и снимаю цепи 26.

По окончании разгрузки крепетранс- портировщиков в выработке транспортируют состав локомотивов в околоствольный двор и поднимают крепетранс- портировщики в клетях на поверхность шахты.

,

JQ Ф,ормула изобретения

;

Крепетранспортировщик, включающий платформу .с опорной рамой и плитой, связанными между собой средством фиксации, закрепленный на плите контейнер, имеющий раму с поперечными упорами, установленными внутри рамы с возможностью перемещения, откидными стенками и ограничительными лотками с кронштейнами, отличающий- с я тем, что, с целью расширения

0

5

0

5

0

эксплуатационных возможностей, опорная рама снабжена подшипниковым узлом, в котором размещен вертикальный вал, и опорными роликами, при этом плита жестко связана с вертикальным валом и установлена с возможностью поворота в горизонтальной плоскости относительно опорной рамы и контактирования с опорными роликами, а средство фиксации выполнено в виде шариирно закрепленного на опорной раме рычага с подпружиненным стержнем, причем ограничительные лотки связаны с кронштейнами с возможностью продольного перемещения и фиксации в них, при этом кронштейны установлены на откидных стенках посредством направляющих с возможностью вертикального и горизонтального перемещений по пазам, выполненным в направляющих, а рама имеет продольные упоры, между которыми размещены поперечные упоры с возможностью их фиксации на продольных упорах,

Вид А

26 Л

И

22 19

J6

(T+igfr-n

Т

15 Фиг.З

15 П

ФигМ

Фиг. 5

Составитель З.Власова Редактор Е.Папп Техред Л.Сердюкова

Заказ 3630

Тираж 381

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

22

го

J7

4-f

21

С

Фиг. 6

Корректор Н.Король

Подписное

| Стоечный поддон | 1974 |

|

SU639768A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Средство механизации вспомогательных работ и ручного труда в шахтном строительстве, ч.2,.Горнопроходческие работы | |||

| Каталог | |||

| - М.: ЦНИЭИУголь, 1987, с | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

Авторы

Даты

1990-06-23—Публикация

1988-03-24—Подача