1

(21)4415216/25-27

(22)23.02.88

(46) 30.06.90. Бюл. № 24

(72) С. И. Козий, А. В. Власов,

И. Н. Ситник и Т. Б. Козий

(53)621.884 (088.8)

(56)Авторское свидетельство СССР № 1355346, кл. В 21 J 15/02, 1986.

(54)СПОСОБ ПОТАЙНОЙ КЛЕПКИ

(57)Изобретение относится к сборочным работам, в частности к способам потайной клепки. Цель - повышение качества клепки за счет устранения дробления

упрочняющих волокон и снижение веса полученного соединения. В пакет 1 устанавливают втулку 2, на ее выступающую из пакета цилиндрическую часть напрессовывают стержень 3 с головкой 4. Во избежание искажения головки используют бандаж 5. Затем закрепляют крепежный элемент в пакете 1, для чего последний фиксируют прижимом 6 на плите 7 с усилием Рлрцж. В отверстие прижима 8 устанавливают пуансон 9. Под действием силы Р на пуансон 9 имеет место его осевое пластическое деформирование. 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ образования неразъемного потайного соединения | 1989 |

|

SU1673246A1 |

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2049593C1 |

| Способ клепки деталей из волокнистых композиционных материалов | 1986 |

|

SU1409401A1 |

| Способ потайной клепки и устройство для его осуществления | 1987 |

|

SU1528598A1 |

| Способ образования неразъемного соединения | 1991 |

|

SU1752476A1 |

| Способ образования неразъемного соединения | 1986 |

|

SU1323201A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК | 1992 |

|

RU2006334C1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

| Способ клепки | 1991 |

|

SU1794583A1 |

Изобретение относится к сборочным работам, в частности к способам потайной клепки. Цель - повышение качества клепки за счет устранения дробления упрочняющих волокон и снижение веса полученного соединения. В пакет 1 устанавливают втулку 2, на ее выступающую из пакета цилиндрическую часть напрессовывают стержень 3 с головкой 4. Во избежание искажения головки используют бандаж 5. Затем закрепляют крепежный элемент в пакете 1, для чего последний фиксируют прижимом 6 на плите 7 с усилием Pприж. В отверстие прижима 8 устанавливают пуансон 9. Под действием силы P на пуансон 9 имеет место его осевое пластическое деформирование. 5 ил.

8 I L-ч

Я

лриж.

(Л

ел J

Ј

со

4

СО

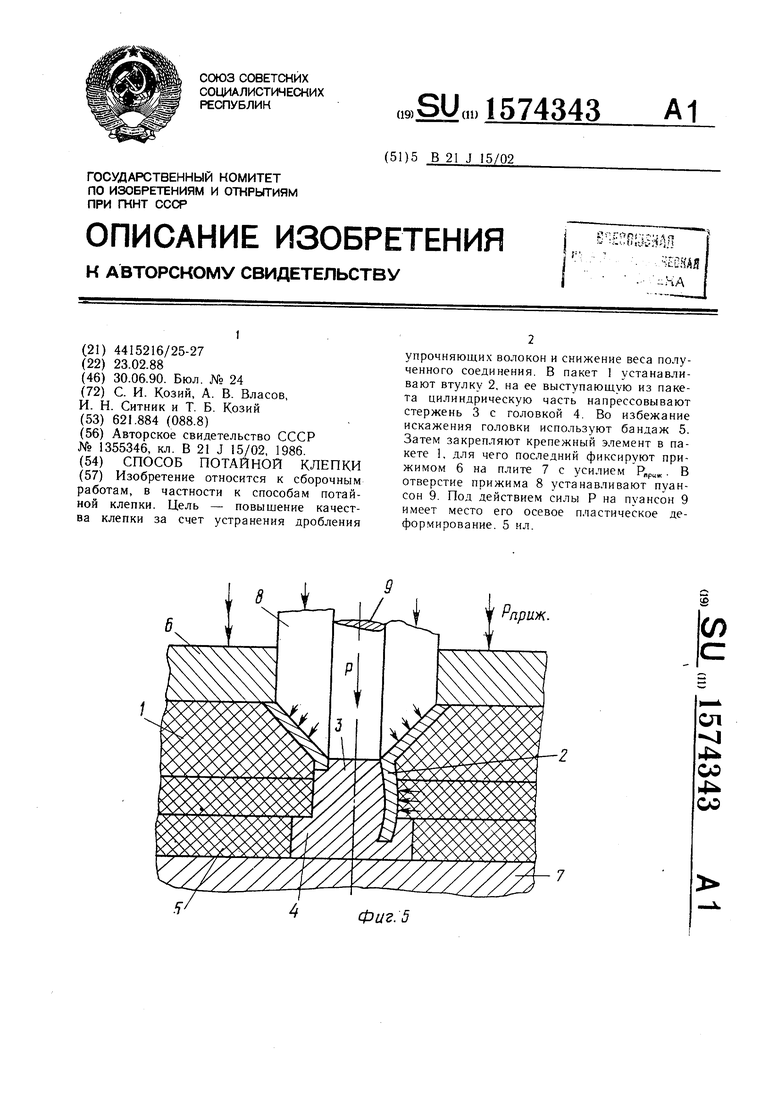

Фиг. 5

Изобретение относится к клепально-сбо- рочным работам и может быть использовано для производства изделий, содержащих элементы из волокнистых композиционных материалов.

Цель изобретения - повышение качества клепки за счет устранения дробления упрочняющих волокон и снижение веса полученного соединения.

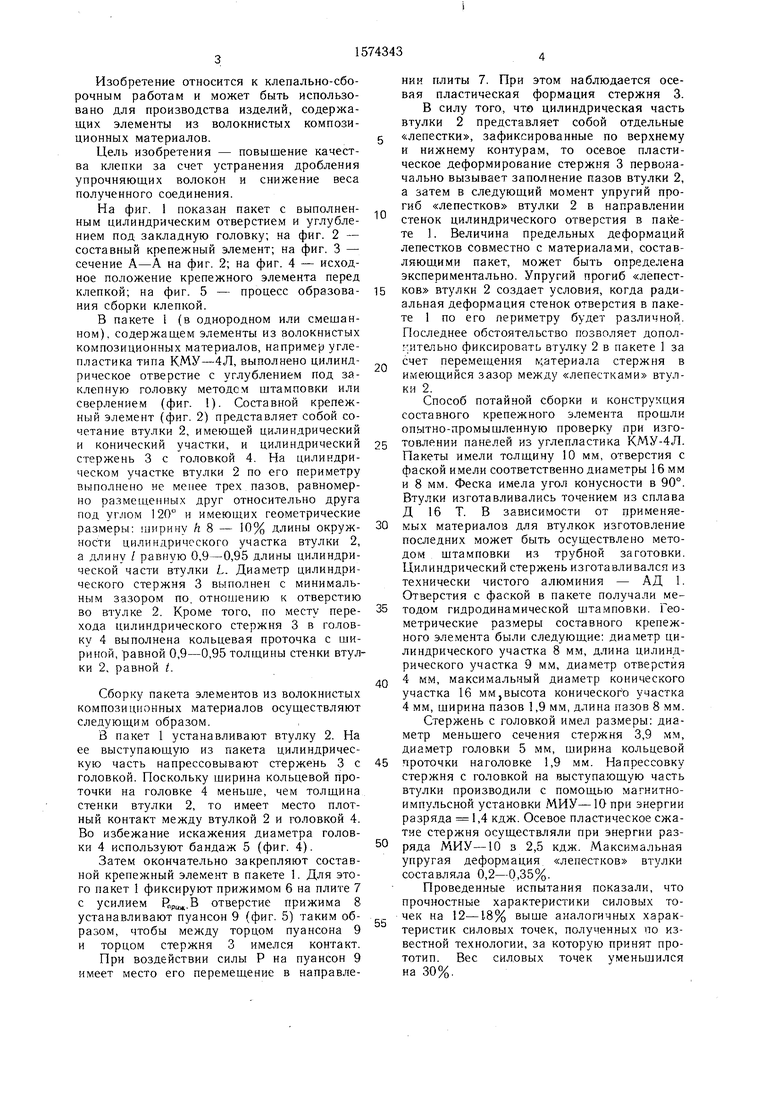

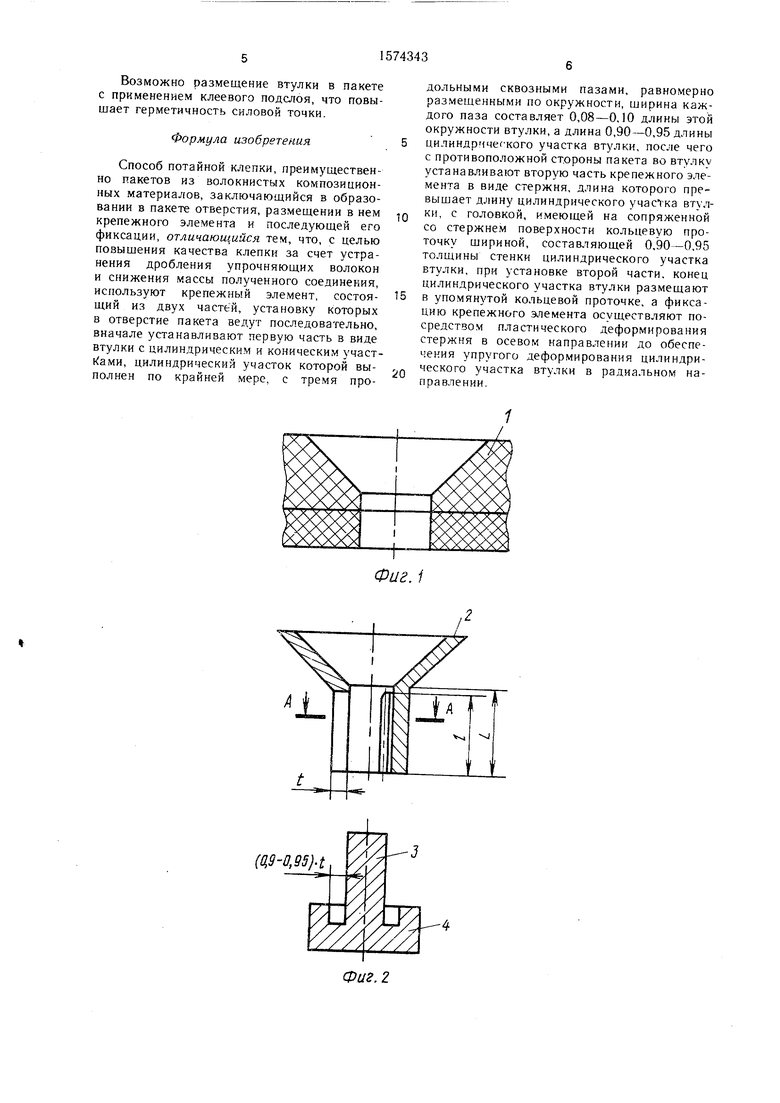

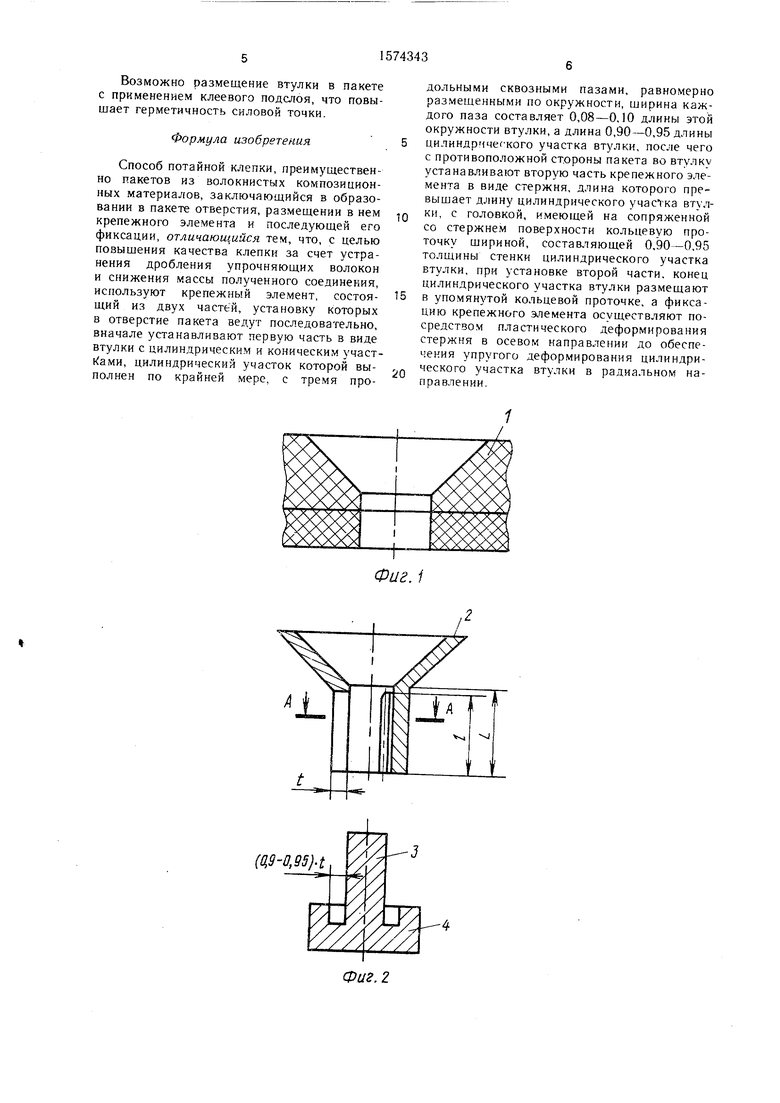

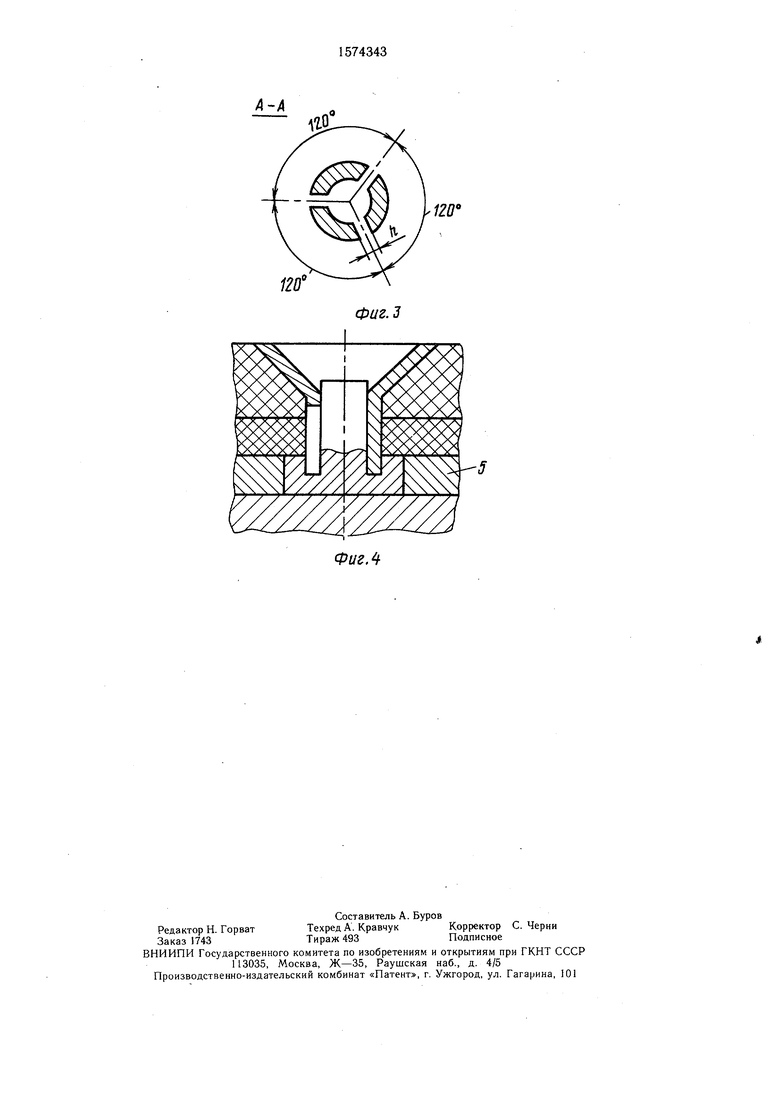

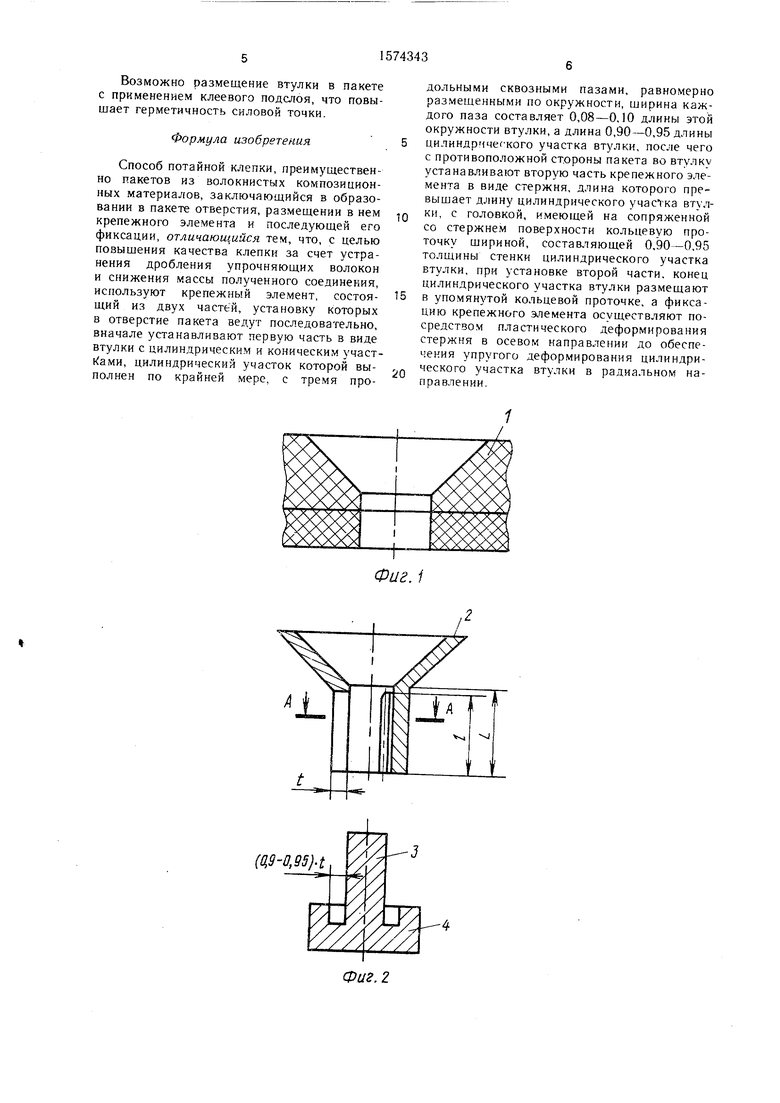

На фиг. 1 показан пакет с выполненным цилиндрическим отверстием и углублением под закладную головку; на фиг. 2 - составный крепежный элемент; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - исходное положение крепежного элемента перед клепкой; на фиг. 5 - процесс образования сборки клепкой.

В пакете 1 (в однородном или смешанном), содержащем элементы из волокнистых композиционных материалов, например углепластика типа КМУ-- 4Л, выполнено цилиндрическое отверстие с углублением под зз- клепную головку методом штамповки или сверлением (фиг. 1). Составной крепежный элемент (фиг. 2) представляет собой сочетание втулки 2, имеющей цилиндрический и конический участки, и цилиндрический стержень 3 с головкой 4. На цилиндрическом участке втулки 2 по его периметру выполнено не менее трех пазов, равномерно размещенных друг относительно друга под углом 120 и имеющих геометрические размеры- ширину h 8 - 10% длины окружности цилиндрического участка втулки 2, а длину / равную 0,9-0,95 длины цилиндрической части втулки L. Диаметр цилиндрического стержня 3 выполнен с минимальным зазором по отношению к отверстию во втулке 2. Кроме того, по месту перехода цилиндрического стержня 3 в гояов- ку 4 выполнена кольцевая проточка с шириной, равной 0,9-0,95 толщины стенки втулки 2, равной t.

Сборку пакета элементов из волокнистых композиционных материалов осуществляют следующим образом.

В пакет 1 устанавливают втулку 2. На ее выступающую из пакета цилиндрическую часть напрессовывают стержень 3 с головкой. Поскольку ширина кольцевой проточки на головке 4 меньше, чем толщина стенки втулки 2, то имеет место плотный контакт между втулкой 2 и головкой 4. Во избежание искажения диаметра головки 4 используют бандаж 5 (фиг. 4).

Затем окончательно закрепляют составной крепежный элемент в пакете 1. Для этого пакет 1 фиксируют прижимом 6 на плите 7 с усилием РпрЦж.В отверстие прижима 8 устанавливают пуансон 9 (фиг. 5) таким образом, чтобы между торцом пуансона 9 и торцом стержня 3 имелся контакт.

При воздействии силы Р на пуансон 9 имеет место его перемещение в направле0

нии плиты 7. При этом наблюдается осевая пластическая формация стержня 3. В силу того, что цилиндрическая часть втулки 2 представляет собой отдельные

лепестки, зафиксированные по верхнему и нижнему контурам, то осевое пластическое деформирование стержня 3 первоначально вызывает заполнение пазов втулки 2, а затем в следующий момент упругий прогиб «лепестков втулки 2 в направлении стенок цилиндрического отверстия в пакете 1. Величина предельных деформаций лепестков совместно с материалами, составляющими пакет, может быть определена экспериментально. Упругий прогиб «лепестков втулки 2 создает условия, когда радиальная деформация стенок отверстия в пакете 1 по его периметру будет различной Последнее обстоятельство позволяет допол- ительно фиксировать втулку 2 в пакете 1 за счет перемещения материала стержня в имеющийся зазор между «лепестками втулки 2.

Способ потайной сборки и конструкция составного крепежного элемента прошли опытно-промышленную проверку при изго5 товлении панелей из углепластика КМУ-4Л. Пакеты имели толщину 10 мм, отверстия с фаской имели соответственно диаметры 16мм и 8 мм. Феска имела угол конусности в 90°. Втулки изготавливались точением из сплава Д 16 Т. В зависимости от применяе0 кых материалов для втулкок изготовление последних может быть осуществлено методом штамповки из трубной заготовки. Цилиндрический стержень изготавливался из технически чистого алюминия - АД 1. Отверстия с фаской в пакете получали ме5 тодом гидродинамической штамповки Геометрические размеры составного крепежного элемента были следующие: диаметр цилиндрического участка 8 мм, длина цилиндрического участка 9 мм, диаметр отверстия

Q 4 мм, максимальный диаметр конического участка 16 мм,высота конического участка 4 мм, ширина пазов 1,9 мм, длина пазов 8 мм. Стержень с головкой имел размеры: диаметр меньшего сечения стержня 3,9 мм, диаметр головки 5 мм, ширина кольцевой

5 проточки наголовке 1,9 мм. На прессовку стержня с головкой на выступающую часть втулки производили с помощью магнитно- импульсной установки МИУ-10 при энергии разряда 1,4 кдж. Осевое пластическое сжатие стержня осуществляли при энергии раз0 ряда МИУ-10 в 2,5 кдж. Максимальная упругая деформация «лепестков втулки составляла 0,2-0,35%.

Проведенные испытания показали, что прочностные характеристики силовых то- чек на 12-18% выше аналогичных характеристик силовых точек, полученных по известной технологии, за которую принят прототип. Вес силовых точек уменьшился на 30%.

Возможно размещение втулки в пакете с применением клеевого подслоя, что повышает герметичность силовой точки.

Формула изобретения

Способ потайной клепки, преимущественно пакетов из волокнистых композиционных материалов, заключающийся в образовании в пакете отверстия, размещении в нем крепежного элемента и последующей его фиксации, отличающийся тем, что, с целью повышения качества клепки за счет устранения дробления упрочняющих волокон и снижения массы полученного соединения, используют крепежный элемент, состоящий из двух частей, установку которых в отверстие пакета ведут последовательно, вначале устанавливают первую часть в виде втулки с цилиндрическим и коническим участ- , цилиндрический участок которой выполнен по крайней мере, с тремя про(Q,9-Q,95).t

0

0

дольными сквозными пазами, равномерно размещенными по окружности, ширина каждого паза составляет 0,08-0,10 длины этой окружности втулки, а длина 0,90-0,95 длины цилиндрчческого участка втулки, после чего с противоположной стороны пакета во втулку устанавливают вторую часть крепежного элемента в виде стержня, длина которого превышает длину цилиндрического участка втулки, с головкой, имеющей на сопряженной со стержнем поверхности кольцевую проточку шириной, составляющей 0,90-0.95 толщины стенки цилиндрического участка втулки, при установке второй части, конец цилиндрического участка втулки размещают в упомянутой кольцевой проточке, а фиксацию крепежного элемента осуществляют посредством пластического деформирования стержня в осевом направлении до обеспечения упругого деформирования цилиндрического участка втулки в радиальном направлении.

Фиг.1

Фиг. 2

А -А

Фиг А

Фиг.З

Авторы

Даты

1990-06-30—Публикация

1988-02-23—Подача