Рпрши.

Рприж.

Изобретение относится к клепально- сборочным работам, в частности к способам клепки тонколистовых пакетов из волокнистых композиционных материалов ,

Целью изобретения является расширение технологических возможностей путем обеспечения соединения тонколистовых пакетов заклепкой с потайной, закладной головкой.

Эта цель достигается за счет надежной фиксации закладной головки заклепки в одной из деталей пакета.

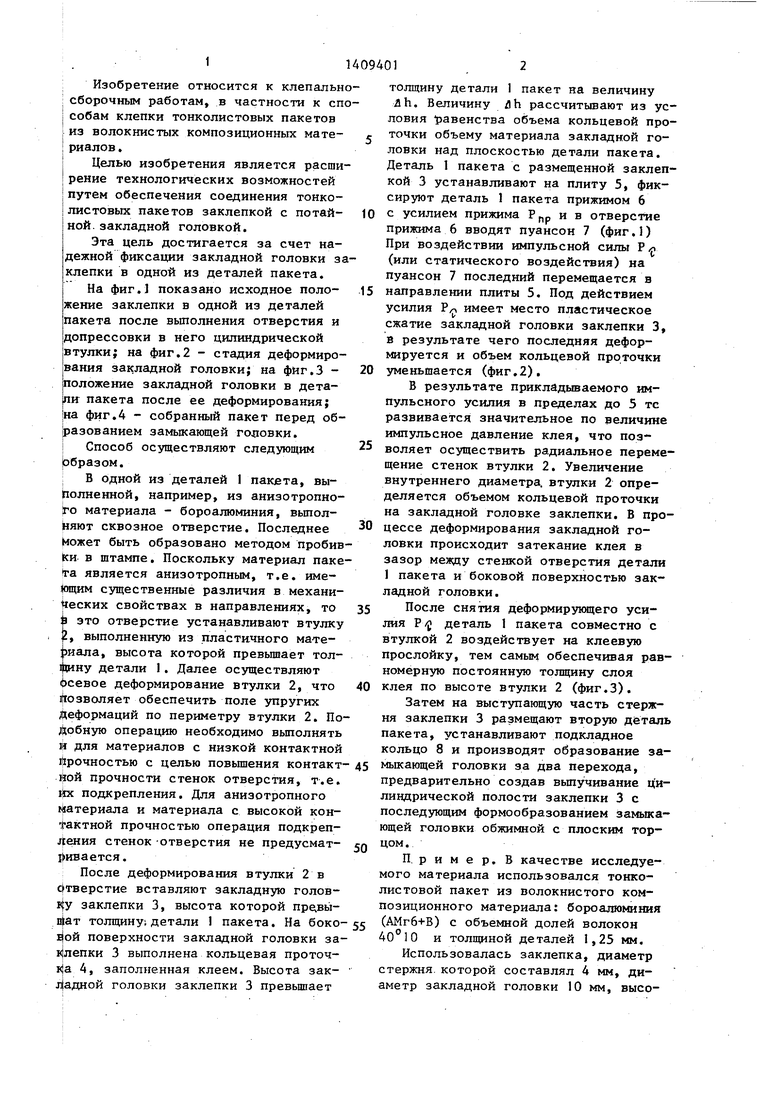

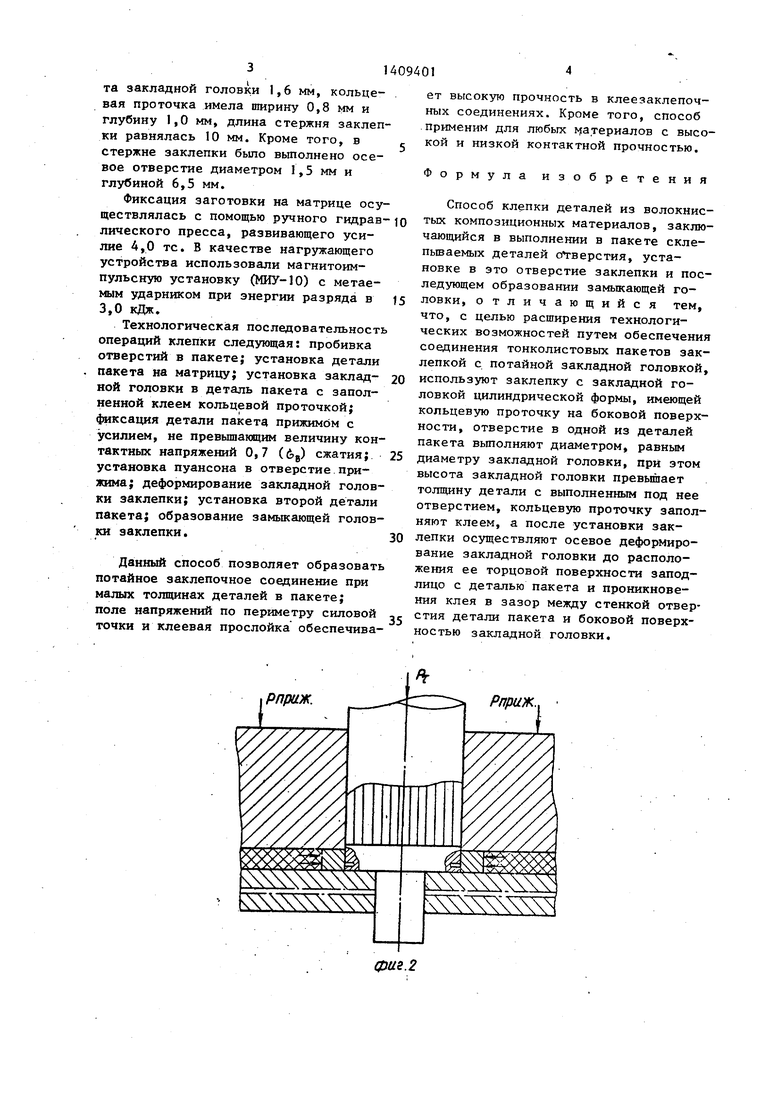

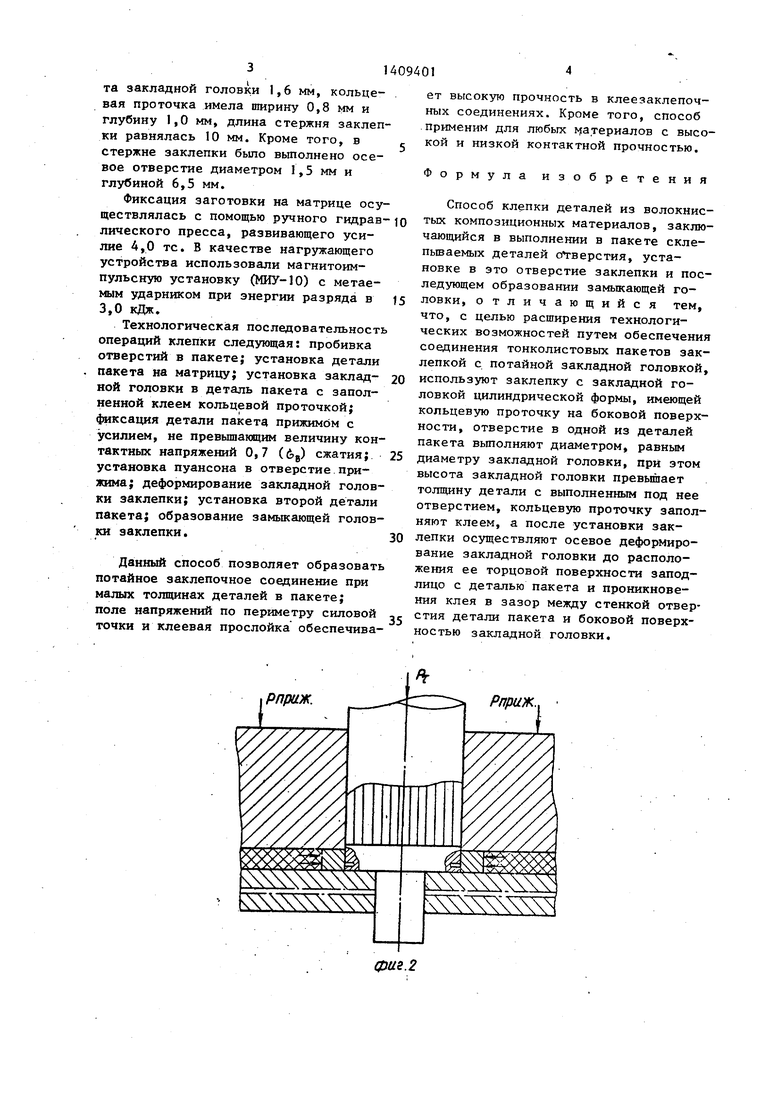

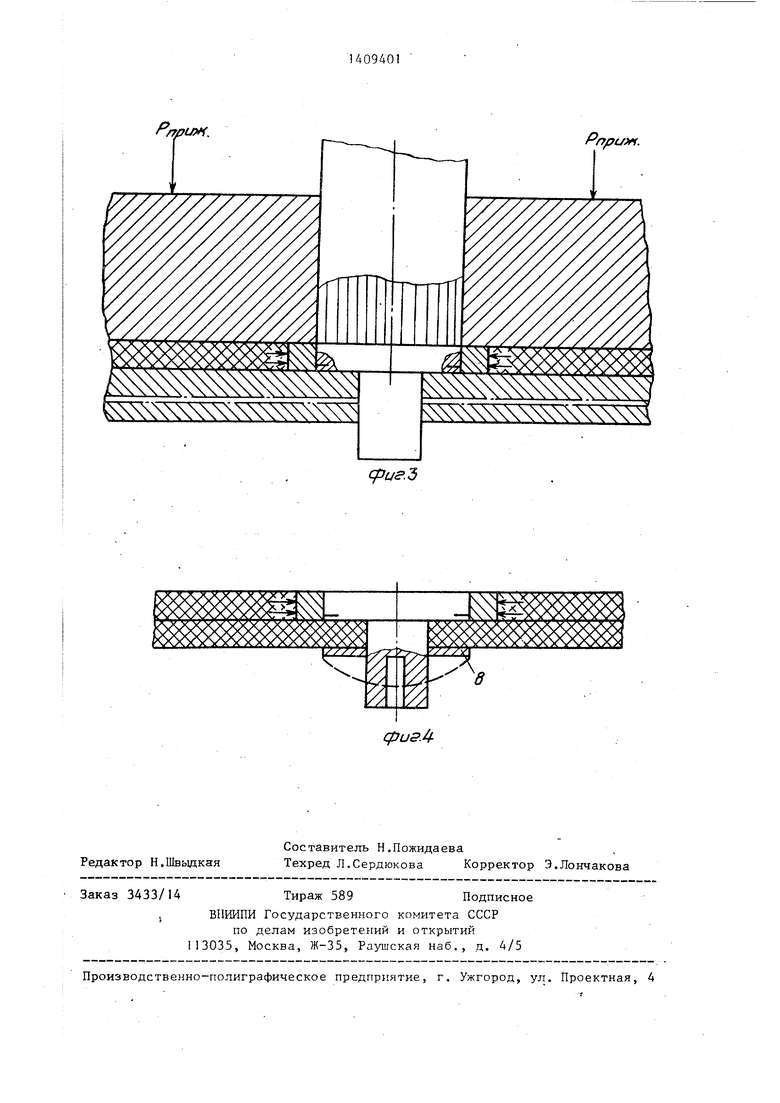

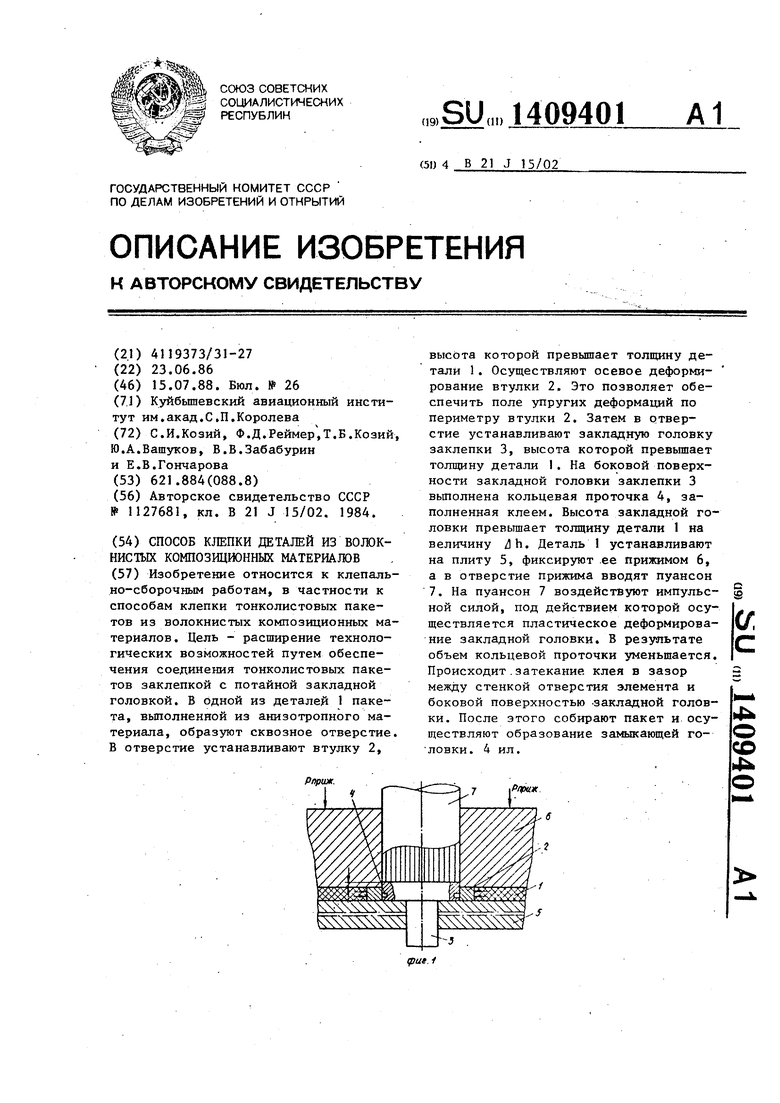

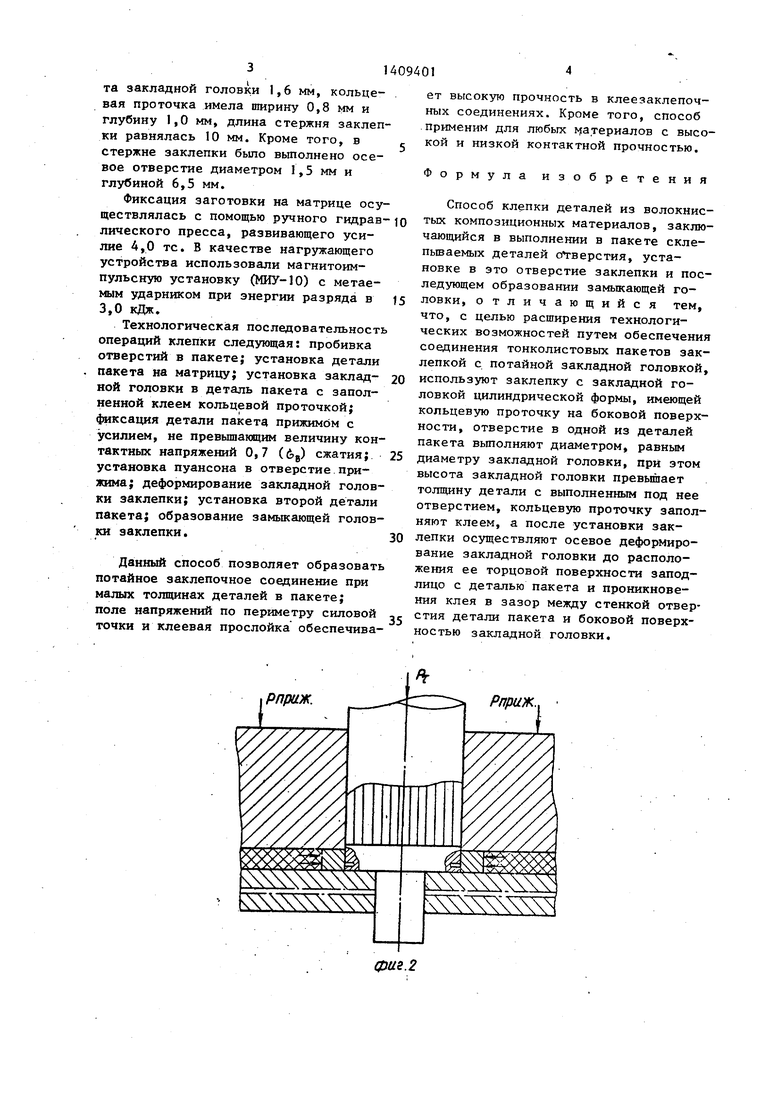

На фиг. показано исходное положение заклепки в одной из деталей пакета после выполнения отверстия и допрессовки в него цилиндрической втулки; на фиг.2 - стадия деформирования закладной головки; на фиг.З - положение закладной головки в дета- пи пакета после ее деформирования; на фиг.4 - собранный пакет перед об- |разованием замыкающей головки. I Способ осуществляют следующим образом.

: В одной из деталей 1 пакета, вы- |п;олненной, например, из анизотропно- о материала - бороалюминия, выполняют сквозное отверстие. Последнее Может быть образовано методом пробив- (си в штампе. Поскольку материал паке- га является анизотропным, т.е. име- им существенные различия в механи- fiecKHx свойствах в направлениях, то 3 это отверстие устанавливают втулку If выполненную из пластичного мате- зиала, высота которой превышает тол- цину детали 1. Далее осуществляют Осевое деформирование втулки 2, что позволяет обеспечить поле упругих 4 eфopмaций по периметру втулки 2. Подобную операцию необходимо выполнять И для материалов с низкой контактной Прочностью с целью повьппения контакт- йой прочности стенок отверстия, т.е. ikx подкрепления. Для анизотропного материала и материала с высокой кон- Мктной прочностью операция подкрепления стенок -отверстия не предусмат- 1 ивается.

После деформирования втулки 2 в отверстие вставляют закладную голов- заклепки 3, высота которой пре;.вь1- 4ат толщину; детали 1 пакета. На боко- поверхности закладной головки за- 1 лепки 3 выполнена кольцевая проточ- 4, заполненная клеем. Высота зак- о адной головки заклепки 3 превьшает

толщину детали 1 пакет на величину ЛЬ. Величину ДЬ рассчитывают из условия равенства объема кольцевой проточки объему материала закладной головки над плоскостью детали пакета. Деталь 1 пакета с размещенной заклепкой 3 устанавливают на плиту 5, фиксируют деталь 1 пакета прижимом 6

с усилием прижима Ррр и в отверстие прижима 6 вводят пуансон 7 (фиг.)) При воздействии импульсной силы Р л (или статического воздействия) на пуансон 7 последний перемещается в

направлении плиты 5. Под действием

усилия Р/л имеет место пластическое

I/

сжатие закладной головки заклепки 3, в результате чего последняя деформируется и объем кольцевой проточки уменьшается (фиг.2).

В результате прикладываемого импульсного усилия в пределах до 5 тс развивается значительное по величине импульсное давление клея, что поз

воляет осуществить радиальное перемещение стенок втулки 2. Увеличение внутреннего диаметра, втулки 2 определяется объемом кольцевой проточки на закладной головке заклепки. В процессе деформирования закладной головки происходит затекание клея в зазор между стенкой отверстия детали 1 пакета и боковой поверхностью закладной головки.

После снятия деформирукяцего усилия P/J) деталь 1 пакета совместно с втулкой 2 воздействует на клеевую прослойку, тем самым обеспечивая равномерную постоянную толщину слоя

клея по высоте втулки 2 (фиг.З).

Затем на выступающую часть стержня заклепки 3 размещают вторую деталь пакета, устанавливают подкладное кольцо 8 и производят образование замыкающей головки за два перехода,

предварительно создав выпучивание цилиндрической полости заклепки 3 с последующим формообразованием замыкающей головки обжимной с плоским торЦОМ.

Пример, в качестве исследуемого материала использовался тонколистовой пакет из волокнистого композиционного материала: бороалюминия (АМгб+В) с объемной долей волокон 40°10 и толщиной деталей 1,25 мм.

Использовалась заклепка, диаметр стержня, которой составлял 4 мм, диаметр закладной головки 10 мм, высота закладной головки 1,6 мм, кольцевая проточка имела ширину 0,8 мм и глубину 1,0 мм, длина стержня заклепки равнялась 10 мм. Кроме того, в стержне заклепки было вьтолнено осевое отверстие диаметром 1,5 мм и глубиной 6,5 мм.

Фиксация заготовки на матрице осуществлялась с помощью ручного гидрав- лического пресса, развивающего усилив 4,0 тс. В качестве нагружающего устройства использовали магнитоим- пульсную установку (МИУ-10) с метаемым ударником при энергии разряда в 3,0 кДж.

Технологическая последовательность операций клепки следующая: пробивка отверстий в пакете; установка детали пакета на матрицу; установка заклад- ной головки в деталь пакета с заполненной клеем кольцевой проточкой; фиксация детали пакета прижимом с усилием, не превышающим величину контактных напряжений 0,7 (6g) сжатия; установка пуансона в отверстие прижима; деформирование закладной головки заклепки; установка второй детали пакета; образование замыкающей головки заклепки.

Данный способ позволяет образовать потайное заклепочное соединение при малых толщинах деталей в пакете; поле напряжений по периметру силовой точки и клеевая прослойка обеспечивает высокую прочность в клеезаклепоч- ных соединениях. Кроме того, способ применим для любых материалов с высокой и низкой контактной прочностью.

Формула изобретен

и я

Способ клепки деталей из волокнистых композиционных материалов, заключающийся в выполнении в пакете скле- пьшаемых деталей отверстия, установке в это отверстие заклепки и последующем образовании замыкающей головки, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения соединения тонколистовых пакетов заклепкой с потайной закладной головкой, используют заклепку с закладной головкой цилиндрической формы, имеющей кольцевую проточку на боковой поверхности, отверстие в одной из деталей пакета вьтолняют диаметром, равным диаметру закладной головки, при этом высота закладной головки превышает толщину детали с выполненным под нее отверстием, кольцевую проточку заполняют клеем, а после установки заклепки осуществляют осевое деформирование закладной головки до расположения ее торцовой поверхности заподлицо с деталью пакета и проникновения клея в зазор между стенкой отверстия детали пакета и боковой поверхностью закладной головки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2049593C1 |

| Способ клепки деталей из композиционного материала | 1986 |

|

SU1355346A1 |

| Способ потайной клепки и устройство для его осуществления | 1987 |

|

SU1528598A1 |

| Способ образования неразъемного потайного соединения | 1989 |

|

SU1673246A1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1992 |

|

RU2007252C1 |

| Способ потайной клепки | 1988 |

|

SU1574343A1 |

| Способ клепки | 1991 |

|

SU1794583A1 |

Изобретение относится к клепаль- но-сборочным работам, в частности к способам клепки тонколистовых пакетов из волокнистых композиционных материалов. Цель - расширение технологических возможностей путем обеспечения соединения тонколистовых пакетов заклепкой с потайной закладной головкой. В одной из деталей 1 пакета, выполненной из анизотропного материала, образуют сквозное отверстие. В отверстие устанавливают втулку 2, высота которой превышает толщину детали 1. Осуществляют осевое деформирование втулки 2. Это позволяет обеспечить поле упругих деформаций по периметру втулки 2. Затем в отверстие устанавливают закладную головку заклепки 3, высота которой превышает толщину детали I. На боковой поверхности закладной головки заклепки 3 вьшолнена кольцевая проточка 4, заполненная клеем. Высота закладной головки превьтает толщину детали 1 на величину /3h. Деталь 1 устанавливают на плиту 5, фиксируют .ее прижимом 6, а в отверстие прижима вводят пуансон 7. На пуансон 7 воздействуют импульсной силой, под действием которой осуществляется пластическое деформирование закладной головки. В результате объем кольцевой проточки уменьшается. Происходит.затекание клея в зазор между стенкой отверстия элемента и боковой поверхностью .закладной головки. После этого собирают пакет и осуществляют образование замыкающей го- ловки. 4 ил. с о: с ;о 42)

I рлриж.

фиг.2

f/rpu .

Prf/ya.

cfJue.

сригЛ

| Способ клепки пакетов пластин | 1983 |

|

SU1127681A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1988-07-15—Публикация

1986-06-23—Подача