Изобретение относится к строительной индустрии, в частности к изготовлению колонн, опор, стоек, труб, тюбингов и т.д.

Цель изобретения - увеличение производительности при повышении прочности, морозостойкости и водонепроницаемости.

Способ осуществляют следующим образом.

К подготовленной и оснащенной арматурным каркасом перфорированной металлической формеj замкнутой крышкой, подсоединяют бетоновод, соединенный с бетононасосом. Перфорация выполнена таким образом, чтобы отвод избыточной воды происходил в количествах прямо пропорциональных объемам бетонной смеси, которая будет находиться в форме, от песта ее ввода, что тигается разным количеством и расположением перфорационных отверстий на образующей форме. После подсоединения бетоновода к форме на выходе бетононасоса устанавливают давление в зависимости от консистенции применяемой в данном случае бетонной смеси, находящейся з приемном бункере бетононасоса,. Наиболее приемлемой является смесь с начальным водоце- ментным отношением, равным 0,4-0,45. Идущая от бетононасосов бетонная смесь заполняет вес объем формы, после его осушестьллют уплотнение. Уплотнение бетонно смеем обеспечивают продолжением ее п ;ца- Ч г форму с повышением гидродинамического давления со скоростью 0,2-0, МПа в ми4- нуту. В процессе уплот ji ия бетонной смеси через перфорацию пмы выжимается избыточная вода и при достижении верхнего значения гидро чшамического

Ј&

Е

Д 4r L

давления, устанавливаемой© от исходной консистенции смеси соответственно 0,2-0,4 Ша при осадке конуса ОК - 16-20 см{ 0,4-0,8 МПа при ОК 8-16 см и 0,8-2,5 МПа при ОК 4- 8 см, достигается ее водоцементное отношение 0,3-0,32. Затем производится дополнительная работа бетононасоса после окончания заполнения смесью формы в течение 2-10 с. При высокой подвижности i бетонной смеси и малом значении избыточного давления время дополнительной работы бетононасоса составляет 2 с, при малой подвижной смеси и большом значении избыточного лявления время дополнительной работы глсоса составляет 10 с, затем производится остановка работы бетононасоса и отсоединение бетоновода от формы,

В зависимости от размеров изделия и его конфигурации производят немедленную распалубку или обеспечивают твердение бетонной смеси в форме.

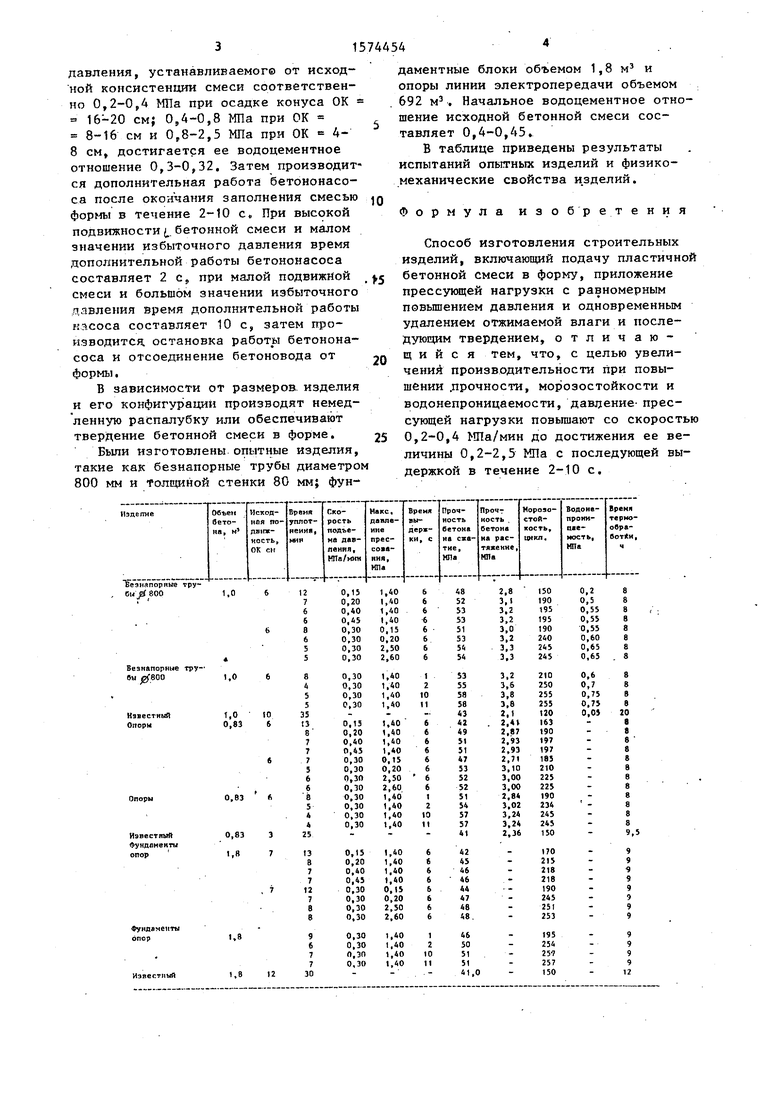

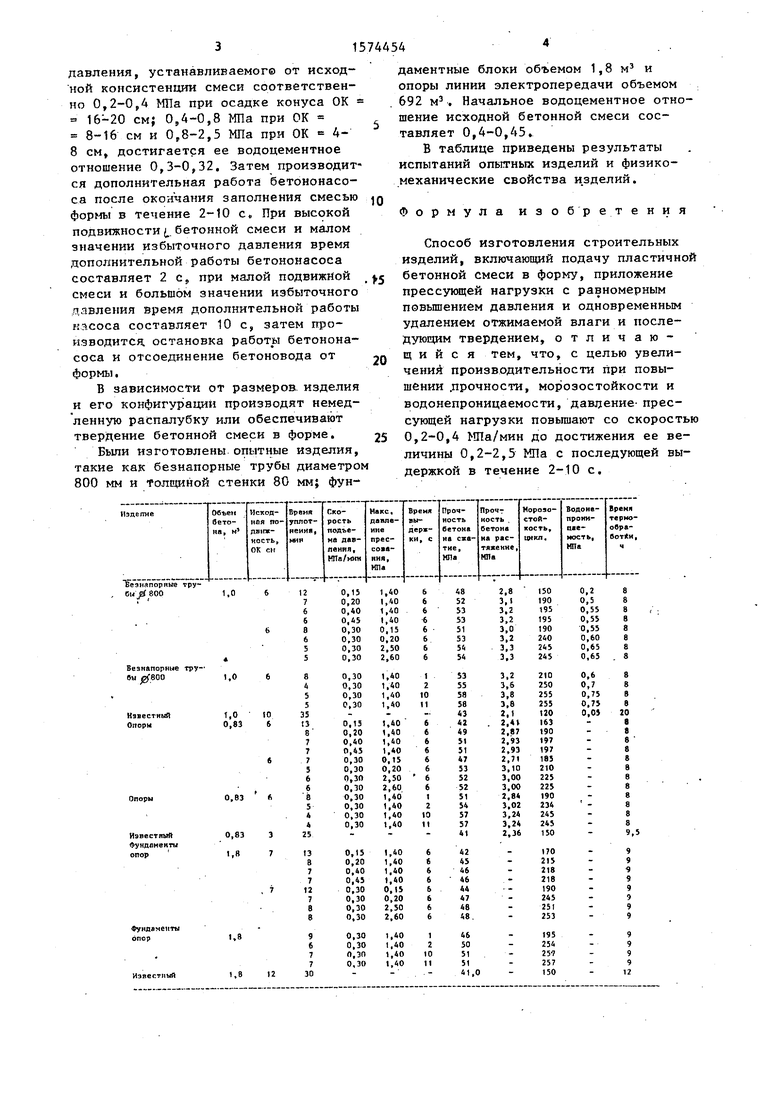

Были изготовлены опытные изделия, такие как безнапорные трубы диаметро 800 мм и толщиной стенки 80 мм; фун

0

5

даментные блоки объемом 1,8 м3 и опоры линии электропередачи объемом 692 м3. Начальное водоцементное отношение исходной бетонной смеси составляет 0,4-0,45.

В таблице приведены результаты испытаний опытных изделий и физико- механические свойства изделий.

Формула изобретения

Способ изготовления строительных изделий, включающий подачу пластичной бетонной смеси в форму, приложение прессующей нагрузки с равномерным повышением давления и одновременным удалением отжимаемой влаги и последующим твердением, отличающийся тем, что, с целью увеличений производительности при повышении .прочности, морозостойкости и водонепроницаемости, давление прессующей нагрузки повышают со скоростью 0,2-0,4 МПа/мин до достижения ее величины 0,2-2,5 МПа с последующей выдержкой в течение 2-10 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования железобетонных изделий | 1986 |

|

SU1451023A1 |

| Способ бетонирования откоса канала и устройство для его осуществления | 1988 |

|

SU1612038A1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2351562C1 |

| Способ изготовления бетонных и железобетонных изделий | 1991 |

|

SU1805041A1 |

| МЕТАЛЛ СВАРНОГО ШВА И СВАРНАЯ КОНСТРУКЦИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2623527C2 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ БЕТОНА | 2007 |

|

RU2345005C2 |

| Сырьевая смесь для изготовления деревоглинобетона | 1989 |

|

SU1813757A1 |

| СОСТАВ АЛМАЗНОГО ИНСТРУМЕНТА | 2011 |

|

RU2489248C1 |

| Способ изготовления пустотелых изделий из бетонных смесей | 1990 |

|

SU1719225A2 |

| Способ приготовления бетонной смеси | 1985 |

|

SU1286562A1 |

Изобретение относится к области строительной индустрии, в частности к изготовлению колонн, опор, стоек, труб, тюбингов и т.д. Цель изобретения - увеличение производительности при повышении прочности, морозостойкости и водонепроницаемости. В замкнутую металлическую перфорированную форму бетононасосом подают эластичную бетонную смесь. После заполнения формы гидродинамическое давление смеси повышают со скоростью 0,2 - 0,4 МПа в минуту до достижения максимального давления 0,2 - 2,5 МПа и выдерживают в течение 2 - 10 сек. После чего бетононасос выключают. 1 табл.

$ 800

1,06

знапорные трур 800

звестный ttopw

поры

звестный

ундаменты

пор

1,0 6

Т,0 10 0,83 6

0,83 А

0,83 3 1,8 7

ундаменты пор

1,8 12

12 7 6 6 8 6 5 5

4

5

5

35 13

8

7

7

7 3

6 6

8 3 4 4 25

13 8 7 7

12 7 8 8

9

6

7

7

30

0,15 0,20 0,40 0,45 0,30 0,30 0,30 0,30

о.зо

0,30 0,30 0,30

0.15 0,20 0,40 0,45

0,30

о.эо о.зо о.эо о.зо

0,30 0,30 0,30

0,15 0,20 0,40 0,45 0,30 0,30 0,30 0,30

0,30 0.30

о.эп

0,30

40 40 40 40 15 20 50 60

40 40 40 40

,40 ,40 ,40 ,40 ,15 ,20 ,50 ,60 ,40 ,40 ,40 ,40

,40 ,40 .40 ,40 .15 ,20 ,50 ,60

,40 ,40 ,40 ,40

6 6 6 6 6 6 6 6

1

2 10 11

6 6 6 « 6 6 6 6 1 2

10 11

6 6 6 6 6 6 6 6

1 2

10 11

48 52 S3 53 51 53 54 54

53 55

58 58 43 42 49 51 51 47 53 52 52 51 54 57 57 41

42 45 46 46 44 47 48 48

46 50 51 51 41,0

2,8 3,1 3,2 3,2 3,0 3,2 3,3

з.з

3,2

3,6

3,8

3,8

2,1

2,4

2,87

2,93

2,71

з.ш

3,00 3,00 2,84 3.02 3,24 3,24 2,36

150 190 195 195 190 240 245 245

210 250 255 255 120 163 190 197 197 185 210 225 225 190 234 245 245 150

170 215 218 218 190 245 251 253

195

254 257 257 150

0,2

0,5

0,55

0,55

0,55

0,60

0,65

0,65

0,6

0,7

0,75

0,75

0,0}

8 В 8

20 8

а

8 8

8 8

8 9,5

9 9 9 9 9 9 9 9

9 9 9 9 12

| Способ изготовления бетонных изделий | 1981 |

|

SU1028510A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1990-06-30—Публикация

1988-02-19—Подача