Изобретение относится к технологии переработки калийных руд с получением бесхлорных удобрений.

Цель изобретения - повышение скорости процесса при одновременном улучшении качества продукта за счет повышения содержания в нем К20.

Пример 1. 395 г лангбейнита с размером частиц 1-3 мм и содержанием основного вещества 97% растворяют в 730 г воды вначале при 95 С на протяжении 10 мин, а затем при 70°С на протяжении 70 мин. Отделяют нерастворимые примеси и получают 1080 г раствора состава, мас.%: К4 6,54; Mg244,l6; СГО, 11; SO 24,30; НгО 64,89. Для образования крупнокристаллического продукта к раствору добавляют 108 г шенита и 250 г кристаллического КС1. Соотношение KCl/SO 0,83. Смесь перемешивают при 55°С в течение 15 мин. Осадок отфильтровывают, сушат. В результате получают 424 г сухого удобрения с содержанием, мас.%: К20 40,1; MgO 8,8; С1 2,0; S0 59,4. Р аствор после отделения продукта используют в технологическом процессе. Выход продукта по S0 составляет 83,2%.

Пример 2. 420 г лангбейнита с размером частиц 1-3 мм и содержанием основного вещества 97% растворяют в 760 г воды вначале при 95°С на протяжении 10 мин, а затем при 60 С на протяжении 80 мин. Отделяют нерастворимые примеси и получают 1136,5 г раст вора состава, мас.%: К 5,80; Mg 4,20; С1 0,10; S0 23,60; Н20 66,30. Для образования крупнокристаллического продукта в раствору добавляют 113,7 г шенита.После добавления 200 г КС1 в соотношении KCl/SO 0,64 смесь перемешивают в течение 15 мин при 55°С. Осадок отфильтровывают, сушат. В результате получают 368 г сухого

сд ч

4 СД

со о

удобрения с содержанием, мас.%: 33,4; MgO 12,9; СГ 1,6; ,9. Раствор после отделения продукта используют в технологическом процессе.

Выход продукта по S04 составляет 74,6%.

Пример 3. 395 г лангбейнита с размером частиц 1-3 мм и содержанием основного вещества 97% растворяют в 730 г воды вначале при 95°С на протяжении 10 мин, а затем при 70°С на протяжении 70 мин. Отделяют нерастворимые примеси и получают 1080 г раствора состава, мас.%: К+ 6,54; Mg24 4,16; СГ 0,11; 80 24,30; Н20 64,89 Для образования крупнокристаллического продукта к раствору добавляют 108 г шенита. После добавления 150 г КС1 в соотношении KC1/SO равном 0,50 смеск перемешивают в течение 15 мин при 55°С. Осадок отфильтровывают, сушат. В результате получают 312 г сухого удобрения с содержанием, мас.%: К20 32,7; MgO 13,3; Cl 1,1; S0 63,8. Раствор после отделения продукта используют в технологическом процессе.

Выход -продукта по S0 составляет 65,8%.

Пример 4. 440 г лангбейнита с размером частиц 1-3 мм и содержанием основного вещества 97% растворяют в 797 г воды вначале при 95°С на протяжении 10 мин, а затем при 60°С на протяжении 80 мин. Отделяют нераство- римые примеси и получают 1192,5 г ратвора состава, мас.%: К+ 5,8; Mg 4,2; С1 0,1; S0 23,6; 66,3. Для образования крупнокристаллического продукта к раствору добавляют 119,2 г шенита. После добавления 350 г КС1 в соотношении KCl/SO 1,07 смесь перемешивают в течение 15 мин при 55°С. Осадок отфильтровывают, сушат. В результате получают 480 г сухо го удобрения с содержанием, мас.%: К20 41,1; MgO 18,3;СГ 3,5; 80 57,4. Раствор после отделения продукта используют в технологическом процессе.

I,

Выход продукта по SO составляет

84,6%.

Поскольку в известном способе используется лангбейнито-полигалитовый концентрат (ЛПК), измельченный до 0,5 мм (что дает возможность сократит длительность процесса по сравнению с другими известными способами), дополнительно осуществляют предлагаемый .

способ с использованием лангбейнита | той же крупности.

Пример 5. 420 г лангбейнита с размером частиц до 0,5 мм и содержанием основного вещества 97% растворяют в 760 г воды на протяжении 10 ми при 80 С. Отделяют нерастворимые примеси и получают 1136,5 г раствора состава, мас.%: К 5,8; Mg 2+ 4,2; СГ 0,1; 30 23,6; Н20 66,3. Для образования крупнокристаллического продукта к раствору добавляют 113,65 г. шенита. После добавления 250 г КС в соотношении KCl/SO 0,80 смесь перемешивают в течение 13 мин при 55°С. Осадок отфильтровывают, сушат. В результате получают 419 сухого удобрения с содержанием, мас.% 38,7; MgO+ 9,8; СГ 2,1; 80 59,9 Раствор после отделения продукта используют в технологическом процессе.

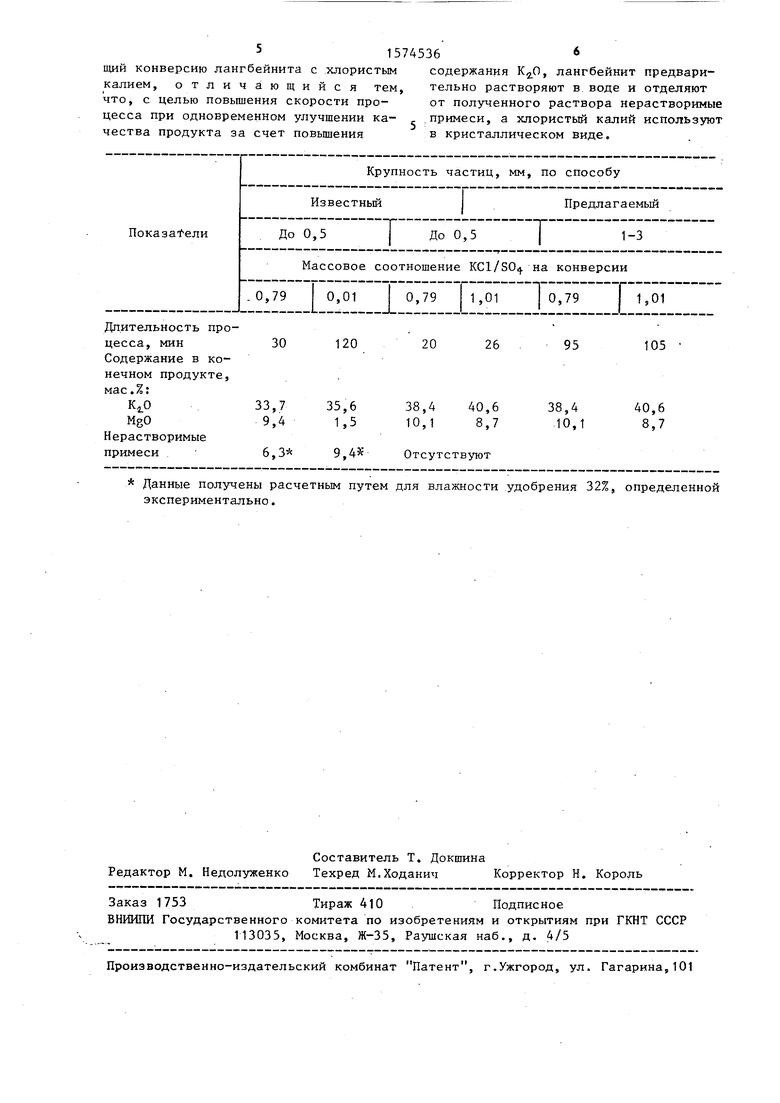

Сравнительные показатели по известному и предлагаемому способам приведены в таблице.

Как видно из таблицы, преимуществом предлагаемого способа перед известным является увеличение скорости процесса в 1,5-4,6 раза при использовании в обоих случаях лангбейнита и ЛПК измельченных до 0,5 мм. При длительности процесса 30 мин по известному способу ЛПК конвертирует не полностью, а по предлагаемому способу за 20 мин процесс завершается. По предлагаемому способу длительность процесса складывается из времени растворения лангбейнита и времени конверсии. Конверсия растворенного лангбейнита с твердым КС1 (включая растворение КС1) завершается за 10-15 мин, а время растворения лангбейнита зависит от крупности его частиц: при крупности 1-3 мм оно составляет 80-90, а при крупности до 0,5 мм 10-15 мин.

Кроме того, преимуществом предлагаемого способа является более высокое качество получаемого удобрения: на 5-6% большее содержание К20 и отсутствие нерастворимых примесей (см. таблицу). Кроме того, данное удобрение обладает более высокой усвояемостью растениями, в отличие от известных удобрений.

Формула изобретения

Способ получения сульфатного ка- лийно-магниевого удобрения, включаю515745366

щий конверсию лангбейнита с хлористым содержания КгО, лангбейнит предвари- калием, отличающийся тем, тельно растворяют в воде и отделяют что, с целью повышения скорости про- от полученного раствора нерастворимые цесса при одновременном улучшении ка- примеси, а хлористый калий используют чества продукта за счет повышения в кристаллическом виде.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения калийно-магниевого удобрения | 1981 |

|

SU988796A1 |

| Способ получения сульфатных калийно-магниевых солей | 1982 |

|

SU1105466A1 |

| Способ выделения шенита из рассолов морского типа | 1978 |

|

SU998348A1 |

| Способ получения бесхлорных калийных удобрений | 1977 |

|

SU857089A1 |

| Способ получения сульфатного калийно-магниевого удобрения | 1990 |

|

SU1825772A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЕНИТА | 2007 |

|

RU2373151C2 |

| Способ получения шенита | 1989 |

|

SU1712345A1 |

| Способ получения шенита | 1982 |

|

SU1096217A1 |

| Способ переработки растворов,содержащих хлориды и сульфаты натрия,калия и магния | 1980 |

|

SU929556A1 |

| Способ получения шенита | 1988 |

|

SU1608118A1 |

Изобретение относится к технологии переработки калийных руд с получением бесхлорных удобрений и способствует повышению скорости процесса при одновременном улучшении качества продукта за счет повышения содержания в нем K2O. Согласно изобретению лангбейнит предварительно растворяют в воде и отделяют от полученного раствора нерастворимые примеси. В полученный раствор вводят кристаллический хлористый калий. По предложенному способу скорость процесса увеличивается в 1,5 - 4,5 раза и содержание K2O увеличивается на 5-6% при отсутствии нерастворимых примесей. 1 табл.

Длительность процесса, мин 30 120 20 26 95 105 Содержание в конечном продукте, мас.%:

Данные получены расчетным путем для влажности удобрения 32%, определенной экспериментально.

| Способ получения калийно-магниевого удобрения | 1981 |

|

SU988796A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1990-06-30—Публикация

1987-11-02—Подача