Изобретение относится к технологии минеральных солей, преимущественно калийных удобрений, и может быть использовано при комплексной переработке калийсодержащих хлоридно-сульфэтных

РУДЦель изобретения - увеличение содержания калия и магния в готовом продукте при одновременном уменьшения содержания в нем примеси хлорид-ионов.

Поставленная цель достигается тем, что по способу получения сульфатного калийно- магниевого удобрения, включающему обработку сырой калийной соли инертным водным раствором, фильтрацию и сушку полученного осадка, в качестве сырой калийной соли используют производственный шенит, а о качестве инертного раствора 20-30%-ный водный растьор энном.,- мина, предварительно нейтралспоклм-ш 35%-ной соляной кислотой, прячем массовое соотношение шенит раствор сост;н - ет 1:(2-3), а фильтрат подают на обработку новой порции шенита при массовом сост ношении (2-3): 1, осадок отделяют фи л Ј. тайней и сушат.

Способ осуществляют следующим обр. - зом.

20-30%-ный водный раствор монола- ноламина при перемешивании и охлаждении нейтрализуют 35%-ной с о л я пои кислотой до рН 7,0.

ПРи этом происходит реакция с образованием раствора хлорида монозг олами- на:

RNHz+-HCI RNhbC.

00

ю ел х| J

ЧЭ

l

где R - ГН СН2 ОН

Полученным раствором хлорида моно- этаноламина обрабатывают производственной шенит, содержащий сульфаты калия и магния и хлориды калия и натрия, при массовом соотношении Ж Т - (2-3) 1 первая ступень экстракции Суспензию интенсивно перемешивают фазы разделяюг фильтрацией

Отфильтрованный осадок после 1 ступени экстракции влажность которого составляет Сушаг и получают продукт содержащий 29 5 30 87 12 0-13.4% MqO 0 46 1 34% I и 2 3°/ ЬО

Для более полного использования экстрагирующей способности раствора и повы- шения выхода продукта в процессе, маточный растсор подают на обработку новой порции производственного шенита при их массовом соотношении Ж Т (2 3) 1 вторая ступень экстренции Гугпензию интенсивно перемешивают Фазы разделяют фильтрацией

Отфильтрованным огадок после II ступени экстракции влажность которого составляет 24-26% сушат и получают продукт содержащий 297-31% 12,0-124% МдО 0 77-2 0% CI и 2-3% Н-Ю

Общий выход продуктов в процессе составляет по калию 84 85% по магнию 77-78%

Маточный гюс/ю второй ступени экстракции подают на регенерацию раствора хлсргдг пспоэта пол амина , заключающуюся в от гонке РОДЫ из маточного раствора под вакуумом 0 58 О 65 10°Па Температура кипения растворов во избежание полимеризации хпорг/п моноэтанола- минн не долж на превишгП i 1ГН1 С Степень упаривания раствора сен ь/ лет 4045% Осадок солен посп упаривани i держащий мае % KjSOi 2r) r: ЫоЛСм 170 17 Ч KCI -9-95 NaCI 1115 -идктя |.азн 2829 может б1,чi возчртщен т -т ыим ригталли- зации произведет о шенита ими после сушки использован в t )чо к-зпииного хлорсодер ка 1 о удобрении Полученный раствор хлорида тнотгтна возвра- г процесс

В опыта игпо и ювачи следующие ве- щестчн

-мо к:итаноламин согласно ТУ 6-02- 915-84

-соляную i- согласно I ОСТ 3118- 77

влажный о; .мнодг TI енный шенит состава(мае %}

1 40 45 Г V J -. 2 J х.5 КС 2 06, NaCI -4 25 И,О /J )

0

5

0

5

0

5

0

5

0

5

Пример 1 кг 25%-ного водного раствора моноэтаноламина при перемешивании и охлаждении нейтрализуют 0,43 кг 35%-ной соляной кислотой до рН 7,0 Полученным раствором обрабатывают 0,57 кг влажного производственного шенита следующего состава, мас.%1 40,45, MgSO/i 29,95, KCI 2,06, NaCI 4,25, H20 23,29 при интенсивном перемешивании в течение 30- 40 мин. Фазы разделяют на вакуум-фильтре получая 0,35 кг влажного осадка и 1 65 кг маточного раствора содержащего г/л К4 28,75, Мд+2 10,56, Na4 7,1, RNH/ 2420 CI 150-60, SCM2 76,17 Н20676,82 После сушки осадка получают 0,26 кг продукта содержа- uiero 30,57% КзО; 12.96% МдО. 1 05% CI и 3% Н20.

Полученным маточным раствором обрабатывают 0,66 кг влажного производственного шенита указанного состава

После перемешивания суспензии в течение 30-40 мин фазы разделяют на вакуум- фильтре, получая 0,67 кг влажного осадка и 1,64 кг маточного раствора следующего состава, г/л: К+ - 26,90 Мд 2 - 12 98, Na 12,75, RNH3+ - 23889. CI 16580 SO/i 2 72,4. H20 - 700,28

После сушки осадка получают 0.52 кг продукта, содержащего 30% К20 12 42% МдО, 1,30% СГ, 3% Н20

Из маточного раствора отгоняют 0 67 кг воды Фазы разделяют на вакуум-фильтре Полученный раствор хлорида моноэтаноламина возвращают в процесс Получают 0 55 кг осадка, содержащего (мае %) 29 3 K2SO-i, 17.2 MgSCM, 9,3 KCI 14 5 NaCI, 29 7 жидкой фазы

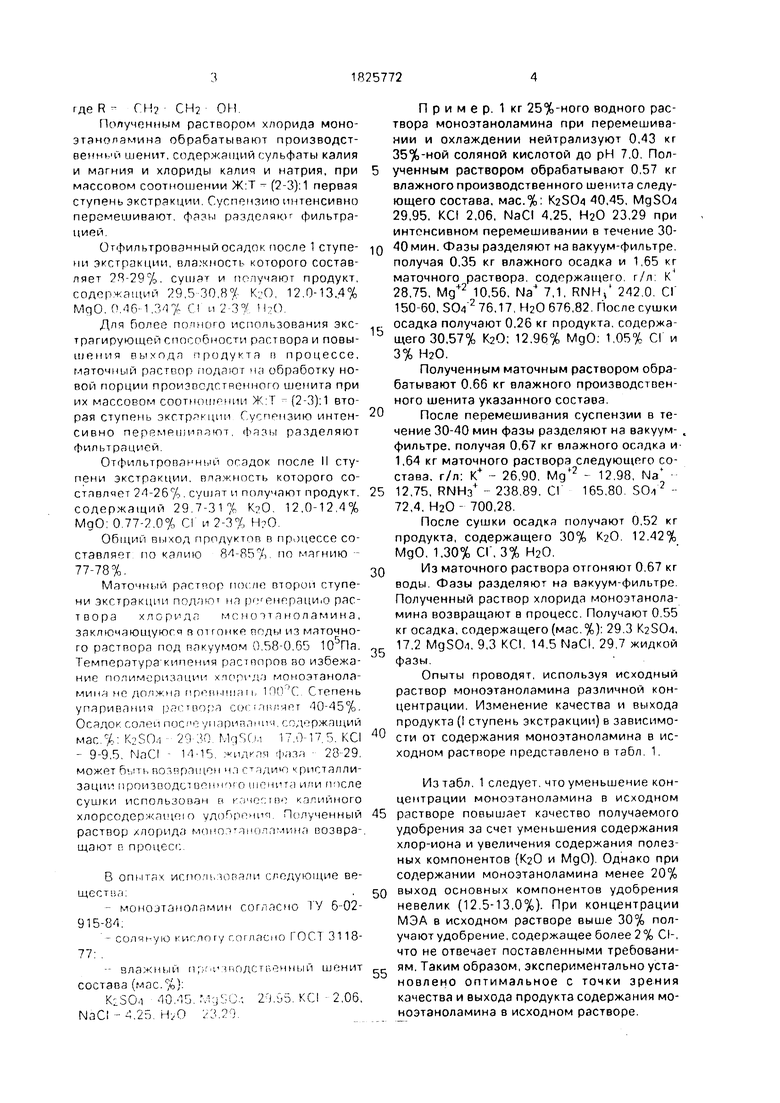

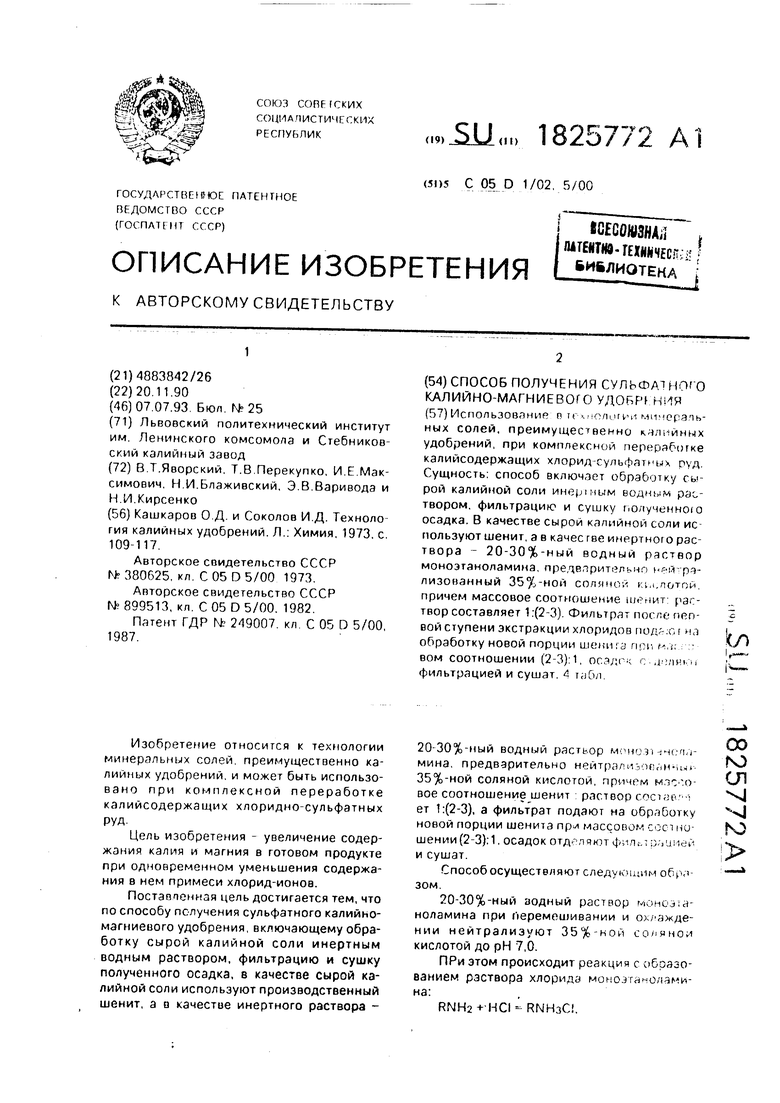

Опыты проводят, используя исходный раствор моноэтаноламина различной концентрации Изменение качества и выхода продукта ( ступень экстракции) в зависимости от содержания моноэтаноламина в исходном растворе представлено в табл 1

Изтабл 1 следует что уменьшение концентрации моноэтаноламина в исходном растворе повышает качество получаемого удобрения за счет уменьшения содержания хлор-иона и увеличения содержания полезных компонентов (К20 и МдО) Однако при содержании моноэтаноламина менее 20% выход основных компонентов удобрения невелик (12 5-13,0%). При концентрации МЭА в исходном растворе выше 30% получают удобрение, содержащее более 2% CI-, что не отвечает поставленными требованиям. Таким образом, экспериментально установлено оптимальное с точки зрения качества и выхода продукта содержания мо- ноэтэноламина в исходном растворе

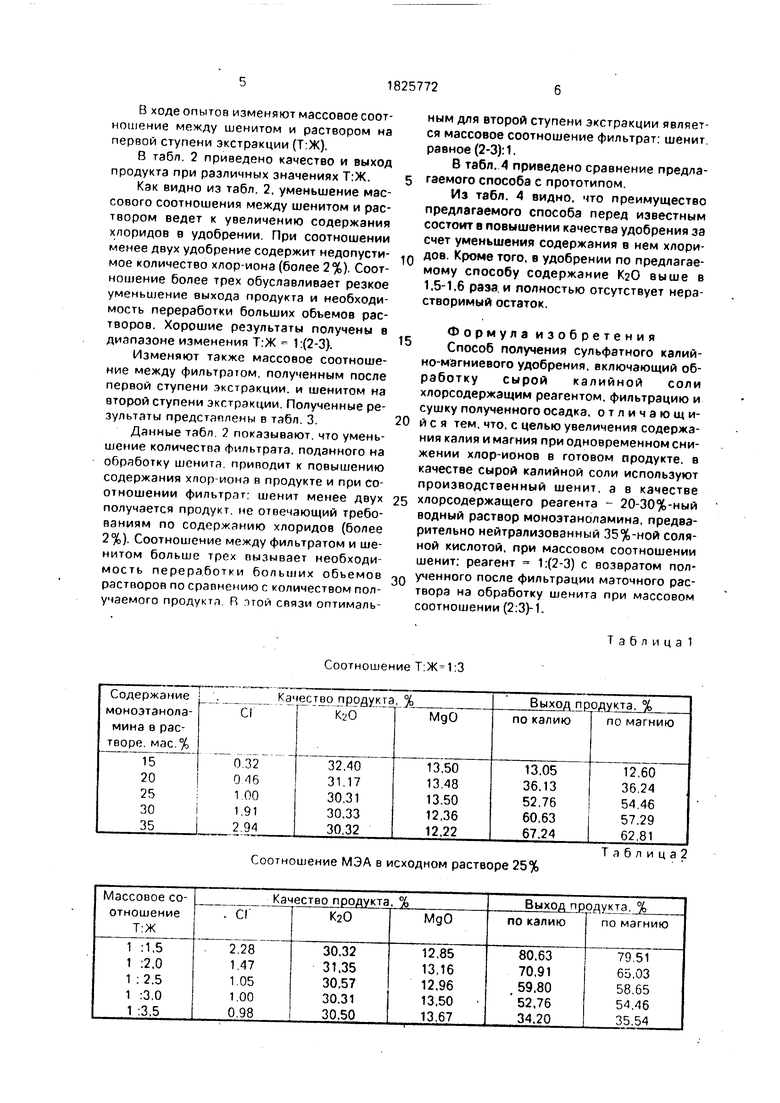

В ходе опытов изменяют массовое соотношение между шенитом и раствором на первой ступени экстракции (Т:Ж).

В табл. 2 приведено качество и выход продукта при различных значениях Т:Ж.

Как видно из табл. 2. уменьшение массового соотношения между шенитом и раствором ведет к увеличению содержания хлоридов в удобрении. При соотношении менее двух удобрение содержит недопустимое количество хлор-иона (более 2%). Соотношение более трех обуславливает резкое уменьшение выхода продукта и необходимость переработки больших объемов растворов. Хорошие результаты получены в диапазоне изменения Т:Ж 1:(2-3).

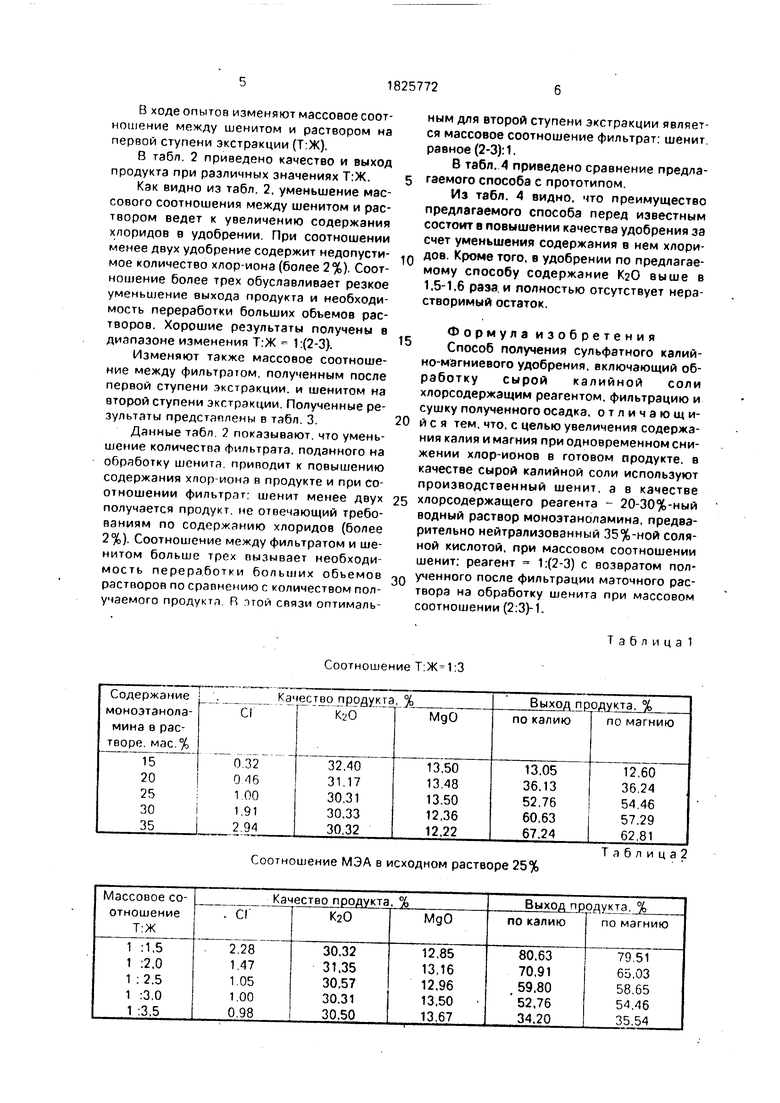

Изменяют также массовое соотношение между фильтратом, полученным после первой ступени экстракции, и шенитом на второй ступени экстракции. Полученные результаты представлены в табл. 3.

Данные табл. 2 показывают, что уменьшение количества фильтрата, поданного на обработку шенита. приводит к повышению содержания хлор-иона в продукте и при соотношении фильтрат: шенит менее двух получается продукт, не отвечающий требованиям по содержанию хлоридов (более 2%). Соотношение между фильтратом и шенитом больше трех вызывает необходимость переработки больших обьемов растворов по сравнению с количеством получаемого продукта. R этой связи оптималь

ным для второй ступени экстракции является массовое соотношение фильтрат: шенит. равное (2-3): 1.

В табл. 4 приведено сравнение предлагаемого способа с прототипом.

Из табл. 4 видно, что преимущество предлагаемого способа перед известным состоит в повышении качества удобрения зэ счет уменьшения содержания в нем хлоридов. Кроме того, в удобрении по предлагаемому способу содержание К20 выше в 1,5-1.6 раза, и полностью отсутствует нерастворимый остаток.

Формула изобретения Способ получения сульфатного калий- но-магниевого удобрения, включающий обработку сырой калийной соли хлорсодержащим реагентом, фильтрацию и сушку полученного осадка, отличающийся тем, что, с целью увеличения содержания калия и магния при одновременном снижении хлор-ионов в готовом продукте, в качестве сырой калийной соли используют производственный шенит, а в качестве хлорсодержащего реагента - 20-30%-ный водный раствор моноэтаноламина, предварительно нейтрализованный 35%-ной соляной кислотой, при массовом соотношении шенит: реагент 1:(2-3) с возвратом полученного после фильтрации маточного раствора на обработку шенита при массовом соотношении (2:3)-1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения шенита | 1989 |

|

SU1712345A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИЙНОГО УДОБРЕНИЯ | 1989 |

|

SU1624936A1 |

| Способ выделения шенита из рассолов морского типа | 1978 |

|

SU998348A1 |

| Способ получения калиймагниевого шенита | 1980 |

|

SU941288A1 |

| Способ получения азотно-калийного удобрения | 1991 |

|

SU1778103A1 |

| Способ фильтрования суспензии шенита | 1987 |

|

SU1493616A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСХЛОРНОГО АЗОТНО-КАЛИЙНО-МАГНИЕВОГО УДОБРЕНИЯ | 1991 |

|

RU2040517C1 |

| Способ получения шенита | 1980 |

|

SU1011520A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ ИЗ ПОЛИГАЛИТОВОЙ РУДЫ | 2014 |

|

RU2566414C1 |

| Способ получения шенита | 1989 |

|

SU1692939A1 |

Использование п т г ,м логии мимерзпь- ных солей, преимущественно калийных удобрений, при комплексной переработке калийсодержащих хлорид-сульфатных РУД. Сущность; способ включает обработку сырой калийной соли инершым водным раствором, фильтрацию и сушку полученною осадка. В качестве сырой калийной соли используют шенит, а в качес гве инертного рас- твора - 20-30%-ный водный раствор моноэтаноламина, предварительно Н. лизованный 35%-ной соляной клл.лотпй, причем массовое соотношение раствор составляет 1:(2-3). Фильтрат после пеп- вой ступени экстракции хлоридов под.с г на обработку новой порции шени:а пгл; t .t: вом соотношении (2-3): 1, осэдгх г а-.чнм, м фильтрацией и сушат. & табл Ьо

Соотношение

Соотношение МЭА в исходном растворе 25%

Т а б л и ц а 1

Таблица2

Состав фильтрата.г/л: К+ 28,75; Мд+2 10,56; Na+ 7,1;

RNH3+242.0: СГ 150,60; 76,47; Н2О 676,82.

ТаблицаЗ

Т. эблица4

| Кашкаров О.Д | |||

| и Соколов И.Д | |||

| Технология калийных удобрений | |||

| Л.: Химия, 1973, с | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

| ?БАМ. Кл. с 05d 5/00 С 05d 1/02УДК 63.1.893.134(058.8)Авторыи В. И. Буштрук | 0 |

|

SU380625A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ получения калийномагниевого удобрения | 1980 |

|

SU899513A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| КОМПЕНСАЦИОННЫЙ ДАТЧНК ДАВЛЕНИЯ ГРУНТА | 0 |

|

SU249007A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1993-07-07—Публикация

1990-11-20—Подача