1

(21)4423110/31-04

(22)08.04.88

(46) 30.06.90. Бюл. № 2k

(71)Грозненский нефтяной институт им.акад. М.Д.Миллионщикова

(72)Э.А.Александрова и Н.Д.Жуков

(53)665.637.7 (088.8)

(56) Переверзев А.Н. и др. Производство парафинов. М.: Химия, 1973, с.95, 114-120.

Авторское свидетельство СССР ff 1035054, кл. С 10 G 73/12, 1983.

(54)СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВ

(57) Изобретение относится к нефтехимии, в частности в получению парафинов. Цель изобретения - увеличение скорости фильтрации и улучшение качества парафинов. Получение ведут путем ступенчатого охлаждения расплава нефтяного сырья с добавлением избирательных растворителей и разделения образующей сырьевой суспензии ступенчатой фильтрацией при температуре на 1-3°С выше температуры моди- фикационного гексагонально-ромбического фазового перехода парафинов сырья каждой ступени. 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения парафинов | 1989 |

|

SU1643592A1 |

| Способ получения парафинов | 1981 |

|

SU1035054A1 |

| Способ получения парафина | 1982 |

|

SU1033530A1 |

| Способ получения масла и парафина | 1989 |

|

SU1735344A1 |

| Способ получения пластичных парафинов | 1982 |

|

SU1121284A1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ ВЫСОКОПЛАВКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2140968C1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1984 |

|

SU1227654A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1985 |

|

SU1301840A1 |

| Способ депарафинизации масел и обесмасливания гача | 1988 |

|

SU1578178A1 |

| Способ обезмасливания гачей | 1982 |

|

SU1097647A1 |

Изобретение относится к нефтехимии, в частности к получению парафинов. Цель изобретения - увеличение скорости фильтрации и улучшение качества парафинов. Получения ведут путем ступенчатого охлаждения расплава нефтяного сырья с добавлением избирательных растворителей и разделения образующей сырьевой суспензии ступенчатой фильтрацией при температуре на 1 - 3°С выше температуры модификационного гексагонально-ромбического фазового перехода парафинов сырья каждой ступени. 1 табл.

Изобретение относится к способам получения парафинов из парафинсодер- жащего сырья кристаллизацией в растворе избирательных растворителей и может быть использовано в нефтеперерабатывающей промышленности.

Цель изобретения - увеличение скорости фильтрации парафиновой суспен- гчи и улучшение качества парафина по содержанию в нем масла путем обеспечения оптимальной кристаллической структуры сырьевой суспензии в процессах фильтрации.

Пример 1. Расплав сырья (парафиновый дистиллят фракции 330-440°С) с температурой плавления 30,5°С и со- , держанием парафина 33% после расплавления и термообработки охлаждают с целью кристаллизации парафина при порционном разбавлении растворителем, добавляемым в четыре порции по 0,5 мае.ч. (на дистиллят) при 35,

27, 20РС, а при конечной температуре (12°С) добавляют еще 1,5 мае.ч. растворителя.

Температура фильтрации (12 С) превышает на 2°С температуру модификаци- онного гексагонально-ромбического фазового перехода кристаллов парафинов в парафиновом дистилляте, которая определена термографическим методом и составляет 10°С. На промывку осадка подают 1,0 мае.ч. (на дистиллят) растворителя.

Осадок парафина далее репульпиру- ют с 1,0 мае.ч. растворителя и вновь фильтруют при 12 С, подавая на промывку 1 мае.ч. (на дистиллят) растворителя.

В качестве растворителя используют смесь метилэтилкетона (МЭК) и диизопропилового эфира (ДИПЭ), насыщенную водой при 20 С. Соотношение компонентов в растворителе МЭК - ДИПЭ

ел

Јь О 1C

00

обД при содержании воды 1,2 обД.

Раствор фильтрата от разделения сырьевой парафиновой суспензии дополнительно охлаждают до -7dC, полученную суспензию разделяют фильтрацией на II ступени.

Температура фильтрации (-8°С) превышает на 2°С температуру модифика- |Ционного гексагонально-ромбического фазового перехода кристаллов парафинов в растворе фильтрата с 1-й ступени разделения, которая определена термографическим методом и составляет -9°С. На промывку осадка подают 1,0 мае.ч. (на дистиллят) растворителя.

Осадок парафина после разделения суспензии кристаллов далее репульпи- руют с 1,0 мае.ч. растворителя и вновь фильтруют при -7°С подавая на промывку 1 мае.ч. (на дистиллят) растворителя. Скорость фильтрации сырьевой парафиновой суспензии составляет 212 кг/(м2 ч). Содержание масла в парафине при фильтрации суспензии сырья составляет 1,7 масД, а при фильтрации суспензии, полученной из раствора фильтрата, содержани масла в полученном парафине составляет 1,9 мае Д.

П р и м е р 2. Сырье - парафиновый дистиллят фракции ЗЗО- ЙО С - обезмасливают по схеме, приведенной в примере 1.

Температуру фильтрации при разделении суспензии сырья поддерживают равной , на 1°С выше температуры модификационного фазового перехода кристаллов парафинов в растворе фильтрата. Скорость фильтрации сырьевой парафиновой суспензии составляет 218 кг/(м2-ч). Содержание масла в парафине при фильтрации суспензии сырья составляет 1,6 масД, а при фильтрации суспензии, полученной из раствора фильтрата, содержание масла в полученном парафине составляет 1,8 маеД.

П р и м е р 3. Сырье - парафиновый дистиллят фракции - обезмасливают по схеме, приведенной в примере 1.

Температуру фильтрации при разде-55 Способ получения парафинов путем лении суспензии сырья поддерживают ступенчатого охлаждения расплава неф- равной 13°С, на 3°С выше температуры тяного сырья с добавлением избира- модификациоиного. фазового перехода тельных растворителей и разделения

кристаллов парафинов в парафиновом дистилляте.

Температуру фильтрации при разделении суспензии, полученной из раствора

фильтрата, поддерживают равной-6°С. на 3°С выше температуры модификационного фазового перехода кристаллов парафинов в парафиновом дистилляте.

Температуру фильтрации при разделении суспензии, полученной из раствора фильтрата, поддерживают равной -6 С, на 3°С выше температуры модификационного фазового перехода кристал5 лов парафинов в растворе фильтрата. Скорость фильтрации сырьевой парафиновой суспензии составляет 207 кг/ (м2- ч). Содержание масла в парафине при фильтрации суспензии сырья составляет

о 5 масД, а при фильтрации суспензии, полученной из раствора фильтрата, содержание масла в полученном парафине составляет 1,7 мае Д.

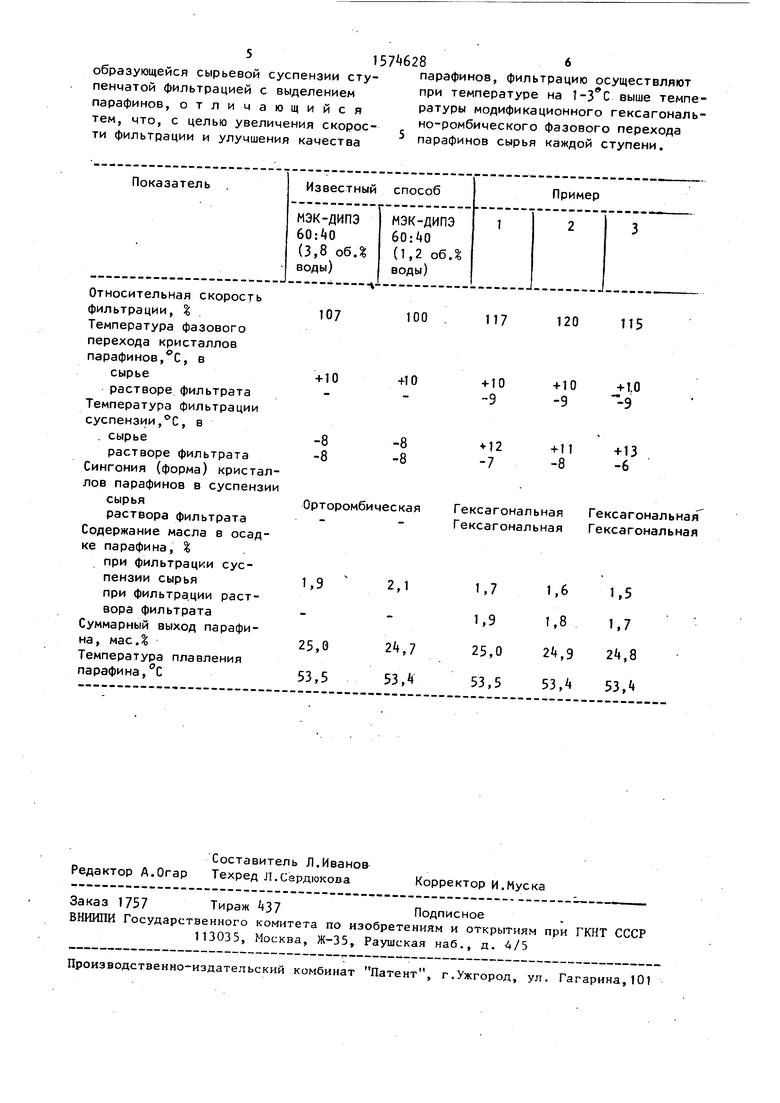

В таблице представлены результаты 5 опытов по примерам 1-3 в сравнении с

известным способом. I

Осуществление процесса разделения

парафиновых суспензий при температурах фильтрации на 1-3°С выше температуры гексагонально-ромбического фазового перехода обеспечивает возрастание на 10-15% скорости фильтрации суспензии, а следовательно, повышение производительности установки по получению парафинов за счет получения кристаллов парафинов в гексагональной сингонии (форме) значительно более крупных, чем кристаллы орто. ромбической сингонии. При этом содержание масла в осадке парафина снижается на 0,2-0,5 мае Д. Проведение процесса разделения при темпера- typax ниже температур фазовых переходов кристаллов парафинов в сырье не обеспечивает увеличения скорости фильтрации суспензии. Проведение процесса разделения при температурах, превышающих более чем на 3°С температуру фазовых переходов кристаллов

0 парафинов в сырье, ведет к снижению отбора парафина от сырья.

Формула изобретения

0

5

5

5157 6286

образующейся сырьевой суспензии сту- парафинов, фильтрацию осуществляют пенчатой фильтрацией с выделением парафинов, отличающийся тем, что, с целью увеличения скороспри температуре на 1-3 С выше темп ратуры модификационного гексагонал но-ромбического фазового перехода парафинов сырья каждой ступени.

ти фильтрации и улучшения качества

Относительная скорость фильтрации, %

Температура фазового перехода кристаллов парафинов,°С, в

сырье

растворе фильтрата Температура фильтрации суспензии,°С, в сырье

растворе фильтрата Сингония (форма) кристаллов парафинов в суспензи сырья раствора фильтрата Содержание масла в осадке парафина, %

при фильтрации суспензии сырья при фильтрации раствора фильтрата Суммарный выход парафина, мас.% Температура плавления парафина,°С

парафинов, фильтрацию осуществляют

при температуре на 1-3 С выше температуры модификационного гексагонально-ромбического фазового перехода парафинов сырья каждой ступени.

100

117

120

115

+10

Гексагональная Гексагональная Гексагональная Гексагональная

1,7 1,9 25,0 53,5

1,6

1,8

2,9

53,

1,5 1,7 2,8 53,

Авторы

Даты

1990-06-30—Публикация

1988-04-08—Подача