Изобретение относится к нефтеперерабатывающей промышленности, а именно к способам получения минеральных масел и парафинов, и может быть использовано на установках депарафинизации масел и обезмасливания гачей при помощи избирательных растворителей.

Цель изобретения - увеличение выхода целевых продуктов, снижение содержания масла в парафине и упрощение технологии процесса.

Способ иллюстрируется следующим примером.

Пример. Рафинат масляной фракции с концом кипения 475°С, кинематической вязкостью при 100 С 5,5 сСт смешивают с фильтратом о б е зма сливания, содержащим 94,0 об.% растворителя и 6,0 об.% масла.

В качестве растворителя при депарафинизации рафината и обезмасливания гача используют растворитель, содержащий, об.%: ацетон 20, метилэтил- кетон 25 и-толуол 55. Затем смесь охлаждают от 70 до 40°С разделяют на

ел 1

00

sj

30два потока и направляют HJ двухпоточ- ную установку депарафинизации масел.

Далее каждый поток разделяют на три-потока, охлаждают в пяти регене- ративных и шести аммиачных кристаллизаторах, работающих параллельно, до температуры фильтрации на 1-ой ступени -25°С.

После каждого первого регенера- тивного кристаллизатора добавляют такое количество охлажденного растворителя, чтобы перед ступенью I фильтрации содержание его в смеси составляло 75,0 об.7,.

Охлажденную смесь подают на четыре вакуумфильтра 1-й ступени. Ле- Пешку на барабане промывают растворителем, температура которого соответствует температуре фильтрации, т.е. -25°С.

Расход растворителя на промывку 100 об.% на сырье. Фильтрат выводят и вакуум-сборник, который далее вместе с фильтратом 11-й ступени идет на охлаждение сырья, растворителя и регенерацию последнего.

Гач 11-й ступени фильтрации разбавляют растворителем, полученным после отгонки растворителя из фильт- . рата 1-й и 11-й ступеней фильтрации. Добавляют такое количество растворителя, чтобы содержание его в гаче- вом растворе поднялось с 80,0 до 88,0 обЛ. Вся эта смесь при -23°С поступает на 11-ю ступень фильтрации.

Лепешку на барабане промывают растворителем. Фильтрат 11-й ступени выводят в вакуум-сборник, откуда он вместе с фильтратом 11-й ступени по- ступает на охлаждение сырья, растворителя и регенерацию последнего.

Регенерацию растворителя от фильтрата 1-й и 11-й ступеней проводят в четыре ступени при 107-108°С.

Аналогичные операции проводят на втором потоке.

Гачевый раствор после 11-й ступени фильтрации на каждом из потоков разбавляют растворителем, полученным отгонкой из фильтрата 1-й и 11-й ступени фильтрации до содержания растворителя в гачевом растворе 92 об.%, затем оба потока объединяют в один, который охлаждает смесь рафината с фильтратом обезмасливания от 70 до , сам при этом нагреваясь до , и поступает на установку обез масливания в емкость загрузки фильтро

1-й ступени фильтрации, откуда самотеком поступает на первые четыре фильтра.

Гачевый раствор после 1-й ступени фильтрации поступает в емкость загрузки фильтров второй ступени фильтрации, откуда самотеком поступает на три фильтра 11-й ступени фильтрации, причем предварительно гачевый раствор разбавляют растворителем до содержания 92,0 об.%.

Гачевый раствор после 11-й ступени фильтрации идет на охлаждение растворителя до 2°С, который с такой. Температурой поступает на промывку вакуум-фильтров 1-й и 11-й ступеней обезмасливания, затем на разбавление гачевого раствора 1-й ступени фильрации и регенерацию растворителя.

После регенерации растворителя парафин с содержанием масла 2,2 мас. поступает в товарный парк, а растворитель идет на промывку вакуум-фильтров 1-й и 11-й ступеней обезмасливания. Расход растворителя, идущего на промывку парафиновой лепешки 1-й и 11-й ступеней фильтрации составляет 200 об.% от сырья.

Фильтрат 1-й и 11-й ступеней фильрации поступает в вакуум-сборник, затем на охлаждение растворителя, идущего на промывку вакуум-фильтров, разбавление гачевого раствора 1-й ступени фильтрации и далее, смешиваясь с рафинатом, поступает на двух- поточную установку депарафинизации.

Из процесса выводят депарафини- рованное масло и парафин.

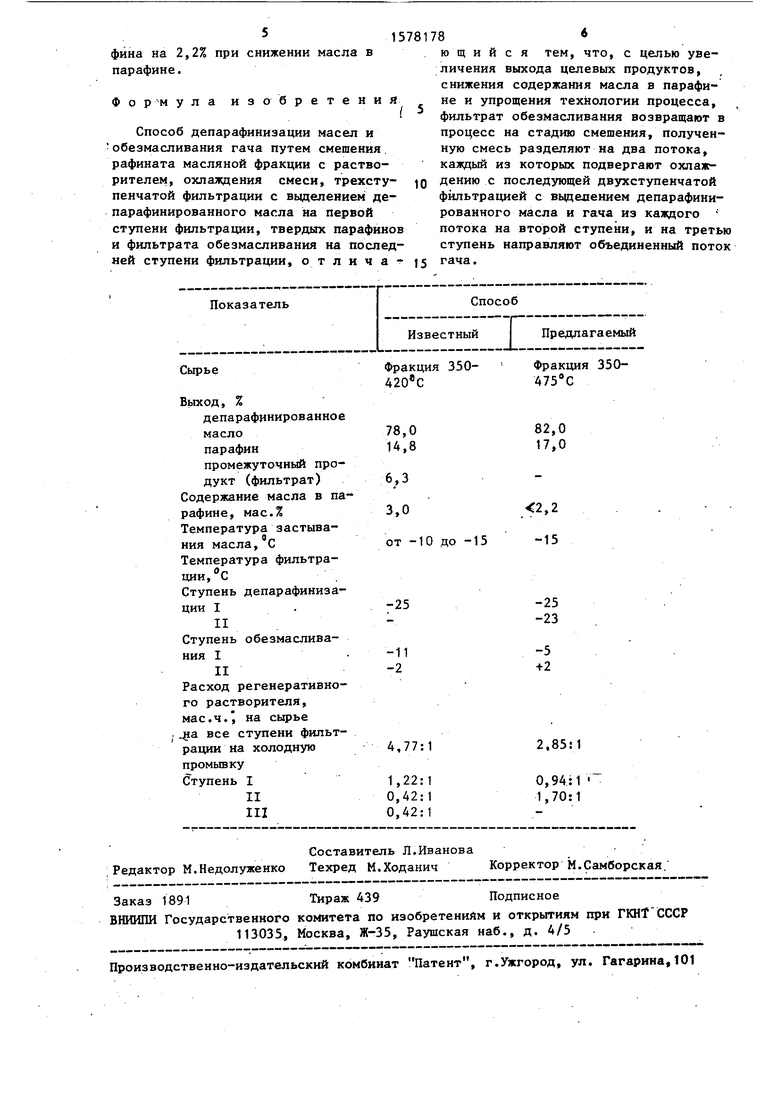

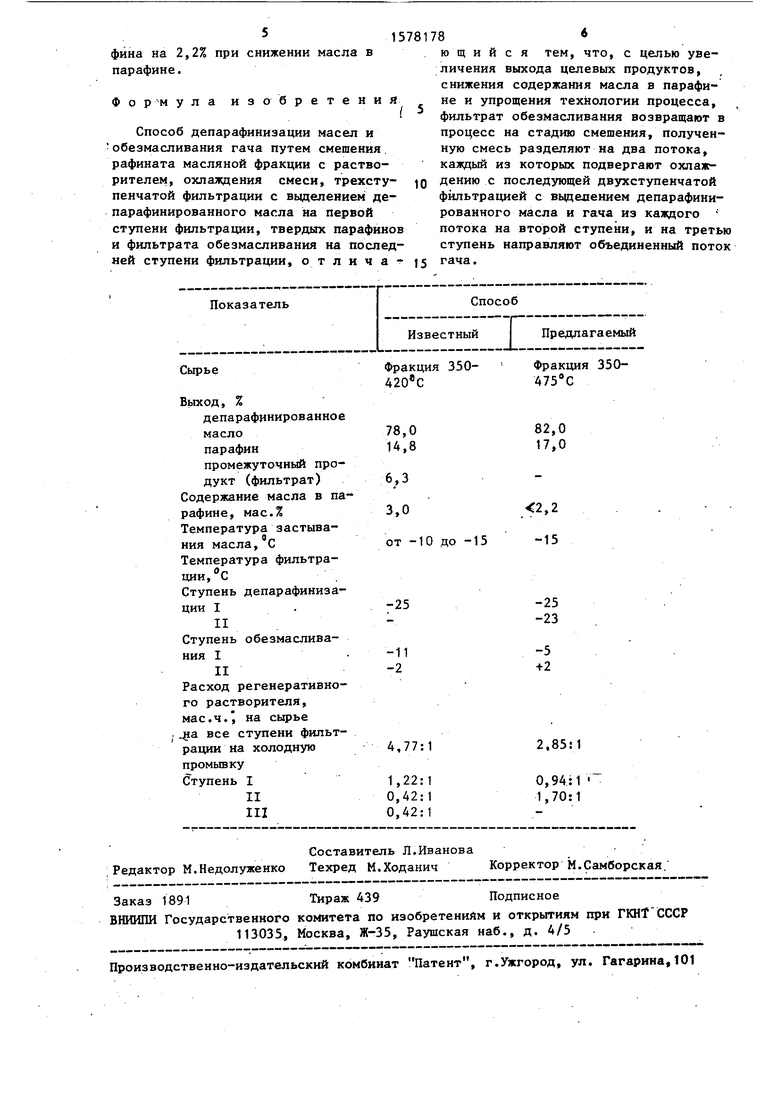

В таблице приведены результаты испытания на установках депарафинизаци и обезмасливания по известному и предлагаемому способам.

Проведение депарафинизации смеси рафината с фильтратом обезмасливания путем разделения на два потока с последующим объединением в один поток способствует вовлечению всего полученного фильтрата обезмасливания в процесс депарафинизации, ускорению фильтрации и сохранению баланса как на депарафинизационных, так и на обезмасливающей установках.

Из представленных данных видно, что осуществление данного способа позволяет исключить получение межуточного продукта и увеличить выход целевых продуктов: депарафи- лированного масла на 4,0%, а парафина на 2,2% при снижении масла в парафине.

Формула изобретения

Способ депарафинизации масел и обезмасливания гача путем смешения рафината масляной фракции с растворителем, охлаждения смеси, трехступенчатой фильтрации с выделением де- парафинированного масла на первой ступени фильтрации, твердых парафинов и фильтрата обезмасливания на последней ступени фильтрации, о т л и ч а 578178

ю щ и и с я тем, что, с целью увеличения выхода целевых продуктов, снижения содержания масла в парафине и упрощения технологии процесса, фильтрат обезмасливания возвращают в процесс на стадию смешения, полученную смесь разделяют на два потока, каждый из которых подвергают охлаждению с последующей двухступенчатой фильтрацией с выделением депарафини- рованного масла и гача из каждого потока на второй ступени, и на третью ступень направляют объединенный поток гача.

10

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения церезина | 1990 |

|

SU1744100A1 |

| Способ получения твердых углеводородов и нефтяного масла | 1973 |

|

SU513070A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1982 |

|

SU1077921A1 |

| Способ получения пластичных парафинов | 1982 |

|

SU1121284A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВ И ДЕПАРАФИНИРОВАННЫХ МАСЕЛ | 2013 |

|

RU2517703C1 |

| Способ депарафинизации масляных фракций | 1978 |

|

SU781211A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕПАРАФИНИРОВАННЫХ МАСЕЛ И ТВЕРДЫХ ПАРАФИНОВ | 2005 |

|

RU2283340C1 |

| Способ депарафинизации масляных фракций | 1980 |

|

SU950751A1 |

| Способ депарафинизации масел | 1981 |

|

SU956548A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ ПАРАФИНОВ И МАСЕЛ | 2006 |

|

RU2325431C2 |

Изобретение касается нефтехимии, в частности депарафинизации и обесмасливания гача. Цель - повышение выхода целевых продуктов при снижении масла в парафине и упрощение процесса. Последний ведут смешением рафината масляной фракции с растворителем с последующим охлаждением и трехступенчатой фильтрацией с выделением депарафинированного масла на первой, твердых парафинов на второй, и фильтрата обесмасливания на третьей ступени. При этом фильтрат возвращают на смешение. Полученную смесь разделяют на два потока, каждый из которых охлаждают и подвергают двухступенчатой фильтрации с выделением депарафинированного масла и гача из каждого потока на второй ступени. На третью ступень направляют объединенный поток гача. В этих условиях исключается получение промежуточного продукта и увеличивается выход целевых веществ: депарафинированного масла на 4%, парафина на 2,2% при снижении масла в парафине. 1 табл.

Сырье

Выход, %

депарафинированное масло парафин

промежуточный продукт (фильтрат) Содержание масла в парафине, мас.% Температура застывания масла,°С Температура фильтрации, °С

Ступень депарафинизации I

II

Ступень обезмасливания I

II

Расход регенеративного растворителя, мае.ч., на сырье на все ступени фильтрации на холодную промывку Ступень I II III

Фракция 350- 420вС

Фракция 350- 475°С

0 цо -15

82,0 17,0

2,2 -15

-25 -23

-5 +2

0,94:1 1,70:1

| Переверзев А.Н | |||

| Производство парафино в | |||

| М.: Химия, 1973, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

| Способ депарафинизации масляных фракций | 1978 |

|

SU781211A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Улучшение качества нефтепродуктов на Ново-Уфимрком нефтеперерабатывающем заводе, 1962, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1990-07-15—Публикация

1988-01-18—Подача