Изобретение относится к черной металлургии и может быть использовано при переработке сталеплавильного ишака.

Цель изобретения - снижение расходов материалов.

При перемешивании промежуточного и конечного шлаков передела фосфатного чугуна в емкости достигается оптимальный исходный состав шлака, позволяющий при разделении шлака на два слоя получить слои, обогащенные соответственно оксидами фосфора и железа. При этом исключаются дополнительные корректирующие состав шлака присадки. Промежуточный и конечный шлаки необходимо смешивать в соотношении (0,5-2):1.

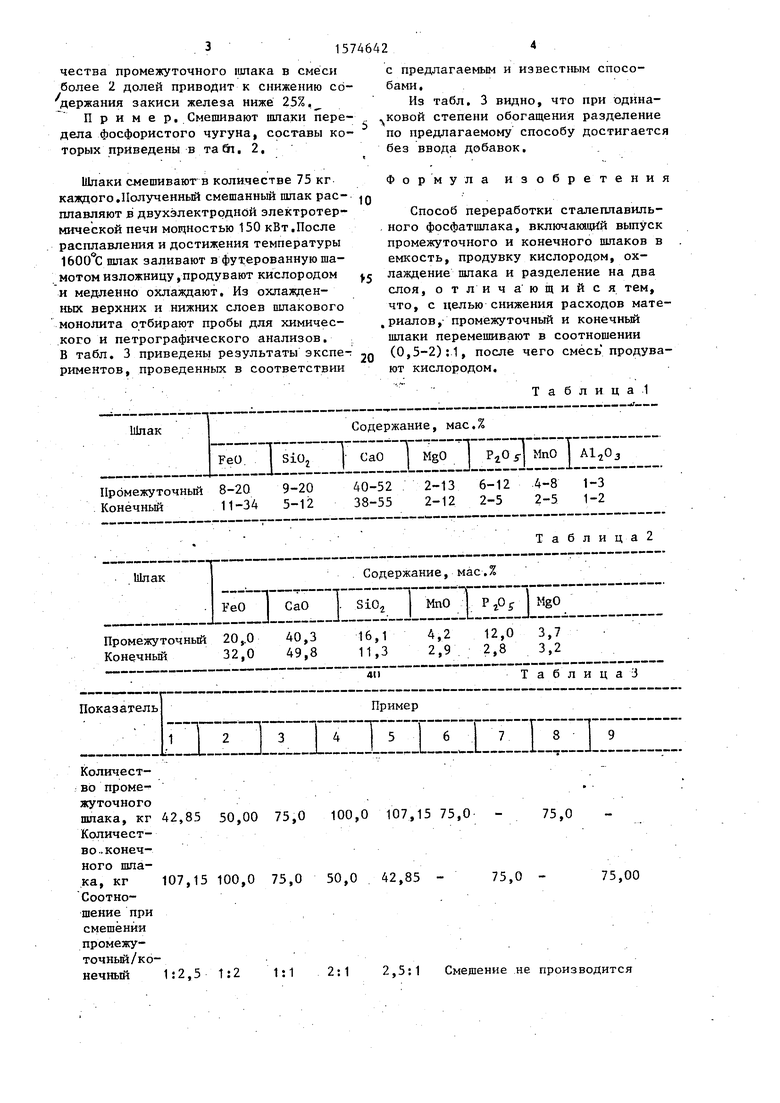

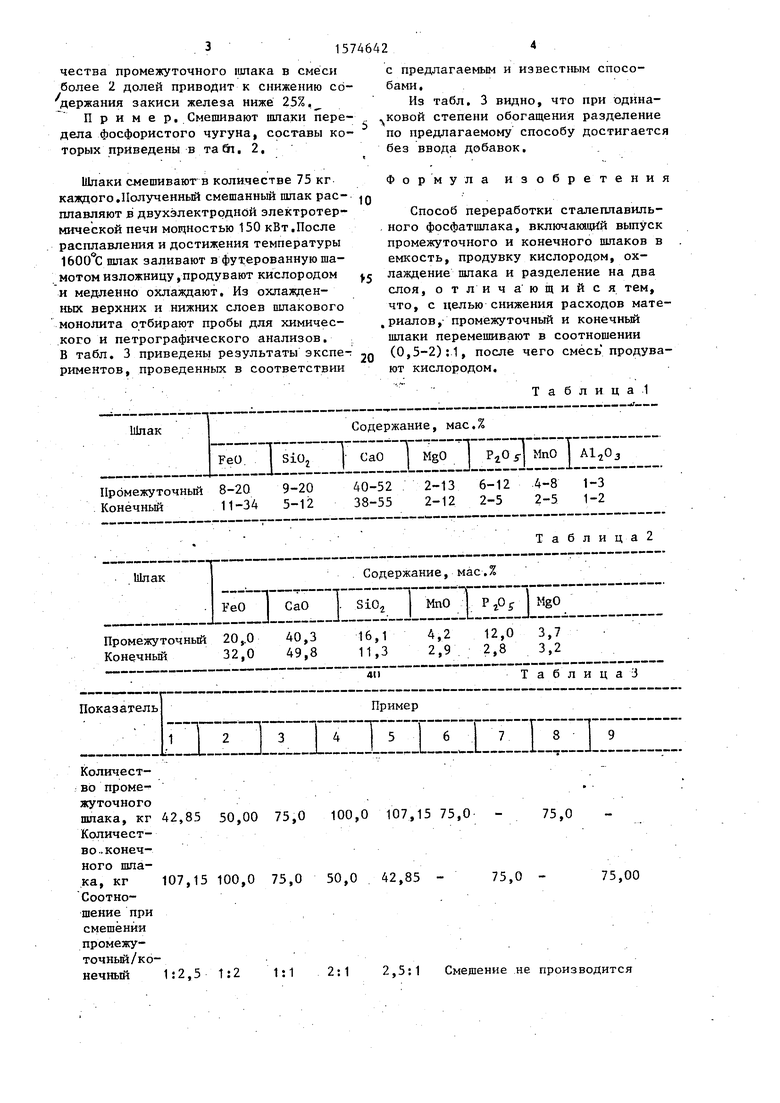

Составы смешиваемых шлаков приведены в табл. 1,

Лимитирующим звеном процесса разделения является всплывание образовавшихся первичных кристаллов сили- кофосфатов. Благоприятные условия для всплывания создаются при содержании закиси железа в шлаке не менее 25%.

При смешивании промежуточного и конечного шлаков в соотношении 1:2 фигуративная точка смешанного шлака располагается на нижней границе оптимальной зоны. При увеличении в этом соотношении количества конечного шлака больше 2 состав смешанного шлака выходит за пределы оптимальной зоны (ниже оптимальной зоны) . При соотношении промежуточного - и конечного шлаков 1:1 состав смешанного шлака находится посредине оптимальной зоны. Увеличение колисл

-sj

Ј ОЭ 4ь ГО

чества промежуточного шлака в смеси более 2 долей приводит к снижению содержания закиси железа ниже 25%.

Пример. Смешивают шпаки передела фосфористого чугуна, составы которых приведены в та бп. 2,

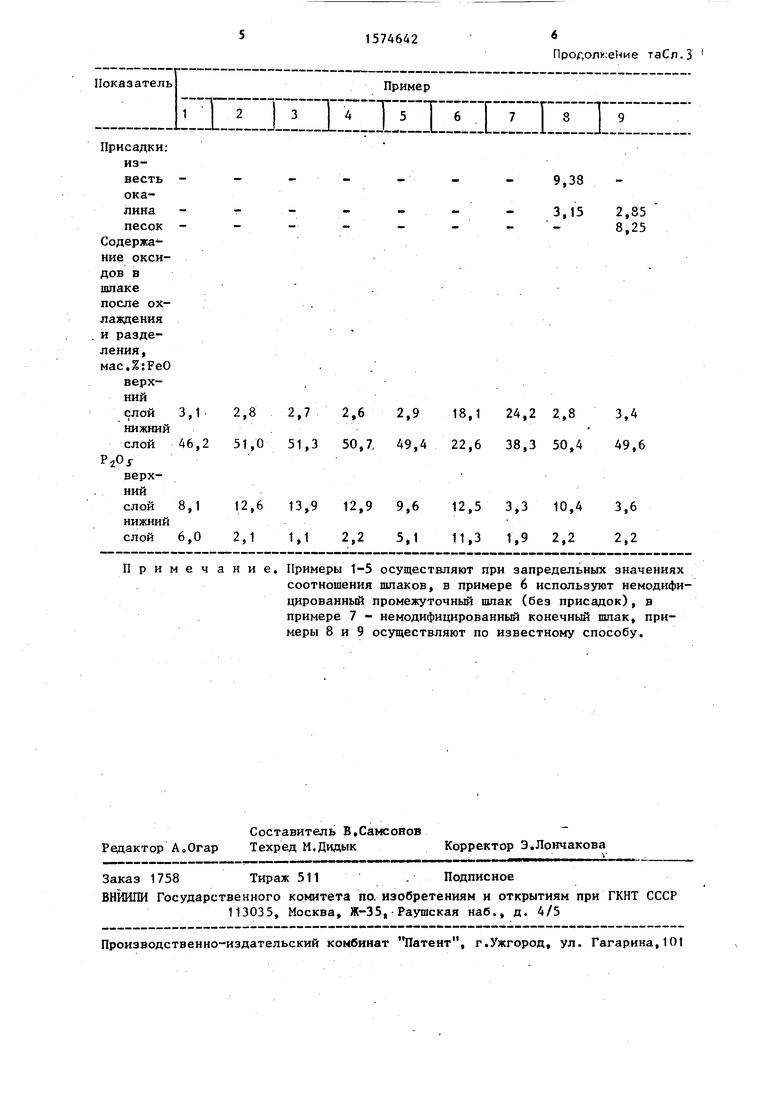

Шлаки смешивают в количестве 75 кг каждого.Полученный смешанный шлак расплавляют в двухэлектродной электротермической печи мощностью 150 кВт.После расплавления и достижения температуры ТбСКУс шлак заливают в футерованную шамотом изложницу, продувают кислородом и медленно охлаждают. Из охлажденных верхних и нижних слоев шлакового монолита отбирают пробы для химического и петрографического анализов. В табл. 3 приведены результаты экспериментов, проведенных в соответствии

5

0

с предлагаемым и известным способами.

Из табл. 3 видно, что при одина- %ковой степени обогащения разделение по предлагаемому способу достигается без ввода добавок.

Формула изобретения

Способ переработки сталеплавильного фосфатшлака, включающий выпуск промежуточного и конечного шлаков в емкость, продувку кислородом, охлаждение шлака и разделение на два слоя, отличающийся тем, что, с целью снижения расходов мате- ,риалов, промежуточный и конечный шлаки перемешивают в соотношении (0,5-2):1, после чего смесь продувают кислородом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ ОСНОВНОГО СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 1993 |

|

RU2094473C1 |

| Способ выплавки стали из фосфористого чугуна в конвертере | 1989 |

|

SU1632981A1 |

| Способ рафинирования фосфористых чугунов | 1980 |

|

SU918312A1 |

| Способ определения содержания углерода в металле | 1988 |

|

SU1603269A1 |

| СПОСОБ ВЫПЛАВКИ ЛЕГИРОВАННОЙ ХРОМОМ И НИКЕЛЕМ СТАЛИ | 1995 |

|

RU2091494C1 |

| Шлакообразующая смесь для рафинирования фосфористого чугуна | 1983 |

|

SU1125259A1 |

| Способ обработки жидкого чугуна | 1981 |

|

SU956567A1 |

| Способ передела фосфористого чугуна | 1987 |

|

SU1534061A1 |

| Способ получения ванадиевых сплавов | 1981 |

|

SU1041596A2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

Изобретение относится к черной металлургии и может быть использовано при переработке сталеплавильного шлака. Цель изобретения - снижение расходов материалов. При переработке шлаков передела фосфористого чугуна промежуточный и конечный шлаки процесса перемешивают в соотношении (0,5 - 2) : 1, после чего их продувают кислородом, охлаждают и разделяют. Использование смешивания двух шлаков разного состава позволяет исключить дополнительные корректирующие состав шлаковой смеси присадки. 1 табл.

Таблица 1

.,|,. т-т-т--- - - - f- - -

ШлакСодержание, мас.%

FeO 1 Si02 j CaO 1 MgO J P20 5| MnO 1 А1г03

Промежуточный 8-20 9-20 40-52 2-13 6-12 4-8 1-3 Конечный 11-34 5-12 38-55 2-12 2-5 2-5 1-2

Таблица2

..в i л i т -.«- iin «i i .-и ид IT in im ii шп - МИ1- - -

ШлакСодержание, мас.%

FeO 1 CaO 1 Si04 | MnO P гО s MgO

Промежуточный 20,0 40,316,14,2 12,0 3,7

Конечный32,0 49,811,32,9 2,8 3,2

-()ТаблицаЗ

ПоказательПример

rTjnzT zizzznz ii z

Количество промежуточного

шлака, кг 42,85 50,00 75,0 100,0 107,15 75,0 - 75,0 Количество .конечного шлака, кг 107,15 100,0 75,0 50,0 42,85 - 75,0 - 75,00 Соотношение при смешении промежуточный/конечный 1:2,5 1:2 1:1 2:1 2,5:1 Смешение не производится

Показатель

Ii:iЈIi:iQZIi::i;iI

Присадки: известь - окалинапесок - Содержание оксидов в шпаке после ох- лаждения и разделения, мас.%:РеО верхний

слой 3,1 нижний слой 46,2

Of

верхний

слой 8,1 нижний слой 6,О

9,38

3,15 2,85 8,25

Р2

2,8 51,0

12,6 2,1

2,72,62,918,124,22,83,4

51,350,7,49,422,638,350,449,6

13,912,99,612,53,310,43,6

1,12,25,111,31,92,22,2

Примечание. Примеры 1-5 осуществляют при запредельных значениях

соотношения шлаков, в примере 6 используют немодифицированный промежуточный шпак (без присадок), в примере 7 - немодифицированный конечный шлак, примеры 8 и 9 осуществляют по известному способу.

Продолжение таСл.З

Пример

9,38

3,15 2,85 8,25

| Способ переработки сталеплавильного шлака | 1985 |

|

SU1330097A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1990-06-30—Публикация

1987-08-03—Подача