Изобретение относится к способам подготовки поверхности изделий, в частности, из спеченных пористых материалов на основе железа перед нанесением гальванических покрытий и может быть использовано в приборо- и машиностроительных отраслях промышленности.

Цель изобретения - упрощение процесса подготовки и повышение коррозионной .стойкости спеченных изделий.

Пример. Спеченные пористые детали из материала ЖРр1 (поверхностная пористость 76-90 пор/см2) размером 305 мм, предварительно обезжиренные и просушенные, активируют химически в растворе кислоты серной концентрации 92 г/л в течение 10 с при цеховой температуре с добавлением поверхностно-активных веществ, г/л:

Тиомочевина 0,5

Фосфат аммония 10

Затем без промывки в воде детали загружаются в сернокислый электролит блестящего меднения состава, г/л:

СЛ

4

О 00

ж

Медь (II) сернокислая 5-водная 200

Кислота серная 80

Блескообразующая добавка

Б-72113

Катодная плотность тока 1,5 А/д скорость осаждения 19 мкм/ч, аноды медные марки МФ.

Обработка проводится при непрерывной фильтрации электролита.

Далее детали промываются в воде и загружают в электролит блестящег никелирования состава, г/л:

Никель сернокислый

технический, марка

НС-1180

Кислота борная,

марка А35

Соль поваренная

пищевая, сорт I 13

Водный раствор

1,4-бутиндиола19 О

Сахарин1,5

Формалин технический, сорт I 3,0

Электроосаждение проводят при премещении и непрерывной фильтрации электролита при катодной плотности тока 3,5 А/дм3, температуре элект- р олит-а 55 С, рН 4,3 в течение времени, необходимого для получения требуемой толщины покрытия. Затем

сушат при

детали промывают в воде, 100°С.

Пористость покрытий оценивают методом наложения фильтровальной бумаги по ГОСТ 9.302-79.

Испытания коррозионной стойкости проводят по ГОСТу 9.308-85.

Метод коррозионных испытаний заключается в ускорении коррозионного процесса чередованием погружения образцов в раствор хлористого натрия концентрацией 30+3 г/дм3 и высушивания их на воздухе. Образцы периодически погружают в раствор на 10 минут с последующей выдержкой на воздухе 50 мин. Испытания проводят в течение 15 сут в помещении с темпера- турой 22-28°С и относительной влажностью 45-65%.

При таком методе коррозионных испытаний в полной мере оценивается поверхностная пористость изделий, так как скорость развития коррозионного поражения внутри изделия зависит от количества поверхностных пор на из- делии, не перекрываемых покрытием. Коррозионное поражение образца изучают на разломе образца. Разлом производят в направлении, перпендикулярном торцовой поверхности образца цилиндрической формы. Скорость коррозии рассчитывают как скорость проникновения очага коррозии от поверхности образца в глубину по формуле:

V

8760 h

мм/год,

0

5

Q

5

0

5

t

где h - средняя глубина проникновения очага коррозии вглубь образца, мм; время испытаний, ч; 8760 - коэффициент пересчета на год.

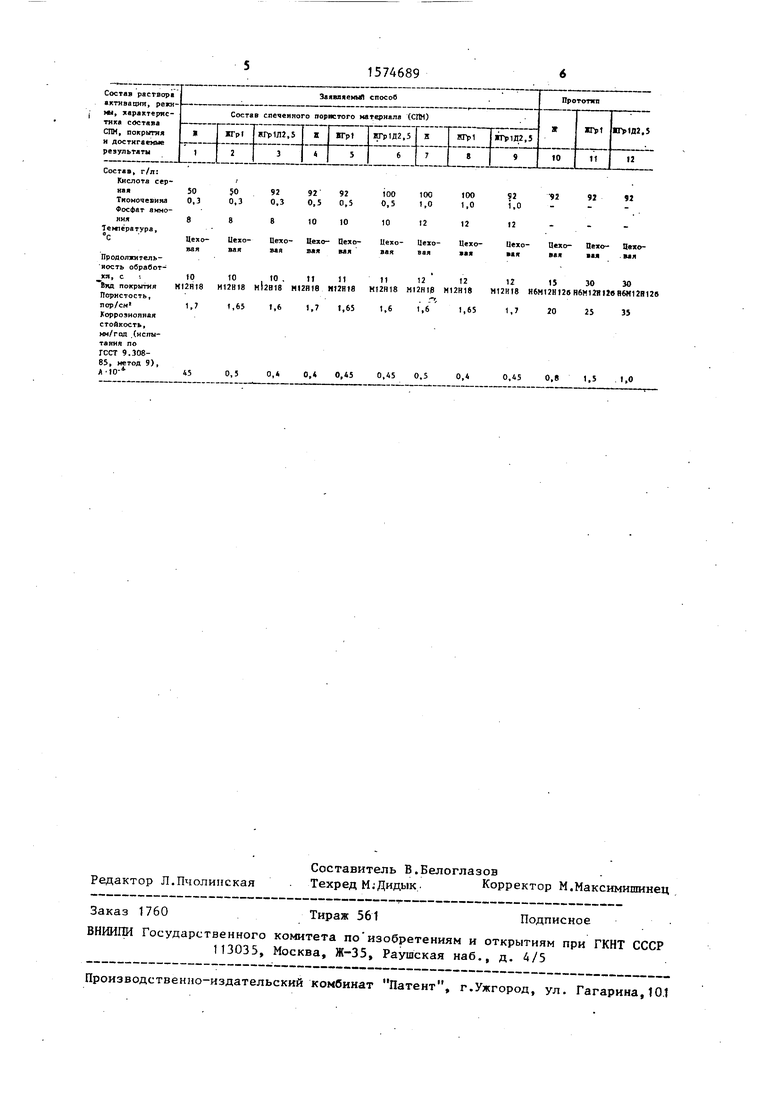

Примеры с граничными значениями параметров, характеризующие изобретенный способ, представлены в таблице для любого варианта обработки. Гальваническое покрытие на деталях соответствовало шифру М.12 Н.18.

Технико-экономическая эффективность от применения предлагаемого способа заключается в упрощении процесса подготовки изделия под покрытие и повышении его коррозионной стойкости.

Формула изобретения

Способ подготовки поверхности изделий из спеченных пористых материалов на основе железа перед меднением из сернокислого электролита, включающий обезжиривание и химическую активацию в растворе серной кислоты, отличающийся тем, что, с целью упрощения процесса и повышения коррозионной стойкости спеченных изделий активацию проводят в течение 10-12 с в растворе серной кислоты, дополнительно содержащем тиомочевину и фосфат аммония при следующем соотношении компонентов9 г/л:

Серная кислота 50-100 Тиомочевина 0,3-1,0 Фосфат аммония 8-12

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ меднения углеродистых сталей | 1988 |

|

SU1617061A1 |

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

| Раствор для обработки поверхности алюминия и его сплавов перед нанесением металлических покрытий | 1988 |

|

SU1696607A1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ СПЛАВОМ ОЛОВО-НИКЕЛЬ НА ИЗДЕЛИЕ ИЗ УГЛЕРОДИСТОЙ СТАЛИ И СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ СПЛАВОМ ОЛОВО-НИКЕЛЬ НА ИЗДЕЛИЕ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 2023 |

|

RU2804814C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2718794C1 |

| Способ получения электрохимического оксидноанодного алмазосодержащего покрытия алюминия и его сплавов | 2016 |

|

RU2631374C2 |

| Способ металлизации спеченных пористых изделий | 1979 |

|

SU893406A1 |

| ЭЛЕКТРОЛИТ ДЛЯ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ МЕДНЫХ ГАЛЬВАНОПОКРЫТИЙ | 2013 |

|

RU2529328C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИТНОГО ПОКРЫТИЯ НА СТАЛИ МЕТОДОМ ХИМИЧЕСКОГО ОСАЖДЕНИЯ | 2013 |

|

RU2544334C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ДЕТАЛЯХ | 2005 |

|

RU2319796C2 |

Изобретение относится к подготовке поверхности изделий, в частности, из спеченных пористых материалов на основе железа перед нанесением гальванических покрытий и может быть использовано в приборо-и машиностроительных отраслях промышленности. Цель изобретения - упрощение процесса подготовки и повышение коррозионной стойкости спеченных изделий. Изобретение реализуется следующим образом. Спеченные пористые детали из материала ЖГр1 с поверхностной пористостью 76 - 90 пор/см2 обезжиривают, просушивают и активируют химически в течение 10 - 12 с при цеховой температуре в растворе, содержащем, г/л: 50 - 100 серной кислоты

0,3 - 1,0 тиомочевины и 8 - 12 фосфата аммония. Введение в раствор активации добавок тиомочевины и фосфата аммония позволяет упростить процесс подготовки поверхности изделий из спеченных материалов и повысить их коррозионную стойкость. 1 табл.

| Апининская Л.М | |||

| и др | |||

| Гальванические и химические покрытия спеченных изделий на основе железа | |||

| - Киев: Наукова думка, 1975, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ пропитки спеченных пористых изделий | 1982 |

|

SU1109262A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-06-30—Публикация

1987-12-16—Подача