Изобретение относится к машиностроению и может быть использовано для уплотнения вращающихся валов газоперекачивающих агрегатов при создании монтажа и ремонте винтовых уплотнений.

Цель изобретения - повышение эффективности работы винтового уплотнения и упрощение его получения, установки и замены при ремонте.

В способе получения лабиринтного уплотнения, заключающемся в изготовлении полосы, навивке ее в спираль и установке в корпус профильную Т-образную полимерную полосу нагревают до 70-100°С, навивают на винтовую пружину монтажного устройства и устанавливают в калибровочный цилиндр с последующим зажимом полосы путем уменьшения расстояния между витками пружины посредством стяжки монтажного устройства. Затем Т-образную полимерную полосу с монтажным устройством извлекают из калибровочного цилиндра и заводят в винтовую канавку корпуса уплотнения полкой Т-образной полимерной полосы. После этого разжимают пружину и удаляют монтажное устройство из корпуса уплотнения.

В устройстве, содержащем калибровочный цилиндр, стяжное устройство, упругий элемент, размещенный внутри цилиндра и выполненный в виде винтовой пружины, прикрепленной своими концами к круглым дискам, один из которых крепится к внутренней поверхности пружины, а его посаел

2

ю о

СО

дочная поверхность, сопрягаемая с калибровочным цилиндром, выполнена с фиксацией от проворота, внешний диаметр этого диска выполнен с гарантированным зазором относительно гребешков Т-образной полимерной полосы в смонтированном состоянии, а номинальная величина внешнего диаметра другого диска равна диаметру внутренней поверхности калибровочного цилиндра. При этом диски сопрягаются с калибровочным цилиндром по скользящей посадке, а внутренний диаметр цилиндра равен диаметру впадин винтовой канавки в корпусе уплотнения, а шаг винтовой пружины с закрепленной между ее витками Т-образной полимерной вставкой равен шагу винтовой канавки в корпусе уплотнения.

Нагрев профильной полосы до 70- ЮО°С позволяет уменьшить модуль упругости в случае выполнения полосы из термопластичного материала (например, полиамида, полиэтилена, полистирола). Это позволяет уменьшить локальные напряжения, что увеличивает долговечность работы и уменьшает усилия, прилагаемые при сборке. Нагрев ниже 70°С незначительно снижает модуль упругости указанных материалов. Нагрев выше 100°С приводит к потере формы полосы. Особенно этот процесс существенный при внешних механических воздействиях, сопровождающих процесс монтажа

Навивка на винтовую пружину монтажного устройства и установка в калибровочный цилиндр позволяют придать полимерной вставке требуемую форму и обеспечить необходимые размеры (внешний диаметр и шаг навивки).

Зажим полосы путем уменьшения расстояния между витками пружины позволяет зафиксировать требуемую форму Т-сбраз- ной полимерной вставки и обеспечивает приложение равномерно распределенного усилия по длине вставки при ее наводке в корпус,

Извлечение Т-образной полимерной полосы с монтажным устройством из калибровочного цилиндра и заводка в винтовую канавку корпуса уплотнения полкой Т-образной полимерной полосы с последующим разжимом пружины и удалением монтажного устройства из корпуса уплотнения позволяют обеспечить качественный монтаж многовитковых (более трех витков) винто вых уплотнений, что гарантирует долговечность, эффективность и надежность их работы. Крепление одного из дисков по внутренней поверхности пружины позволяет обеспечить выведение устройства из собранного уплотнения путем вывинчивания.

Сопряжение диска с калибровочным цилиндром с фиксацией от проворота обеспечивает зажатие пружины с Т-образной полимерной вставкой между ее витками посредством винтового механизма путем заворачивания последнего. Выполнение диаметра другого диска равным диаметру внутренней поверхности калибровочного цилиндра -и обеспечение скользящей посад0 ки реализуют центровку устройства в калиб- ровочном цилиндре, а следовательно, центровку лабиринтной полимерной полосы.

Обеспечение внутреннего диаметра ка5 либровочного цилиндра равным диаметру винтовой канавки в корпусе уплотнения позволяет снизить усилие заводки полосы в винтовую канавку корпуса, Равенство шага винтовой пружины в зажатом с Т-образной

0 полосой состоянии и винтовой канавки в корпусе уплотнения обеспечивает достижения минимума усилия заводки

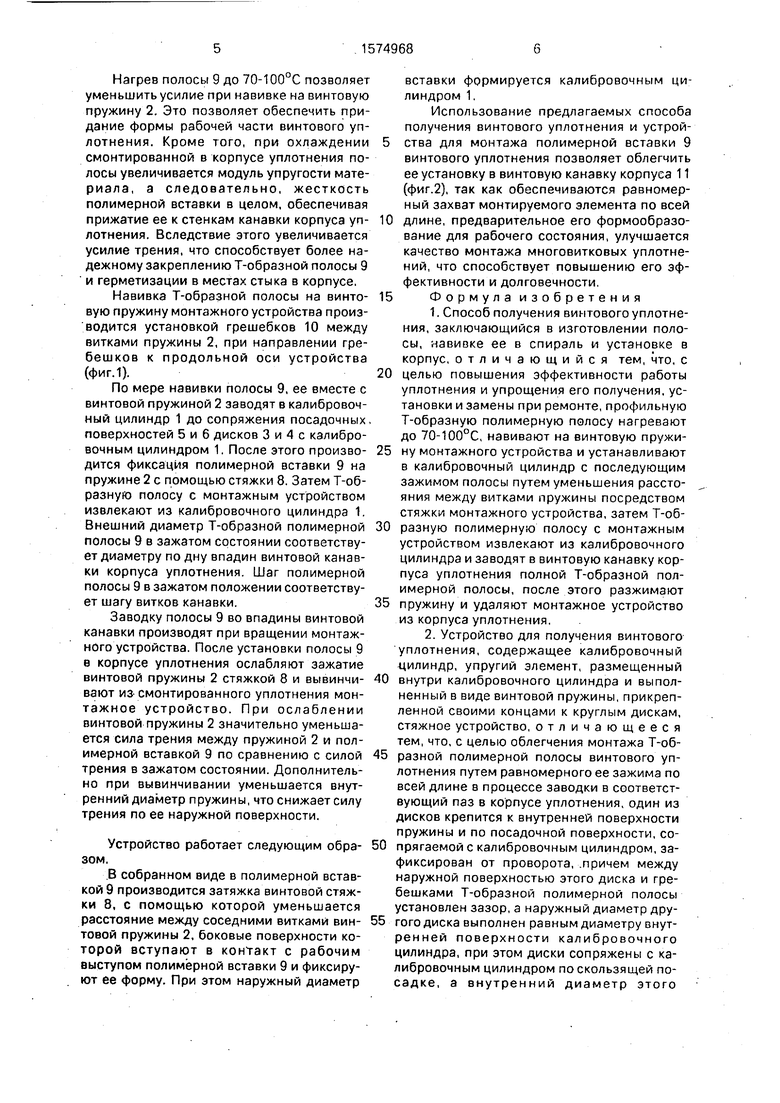

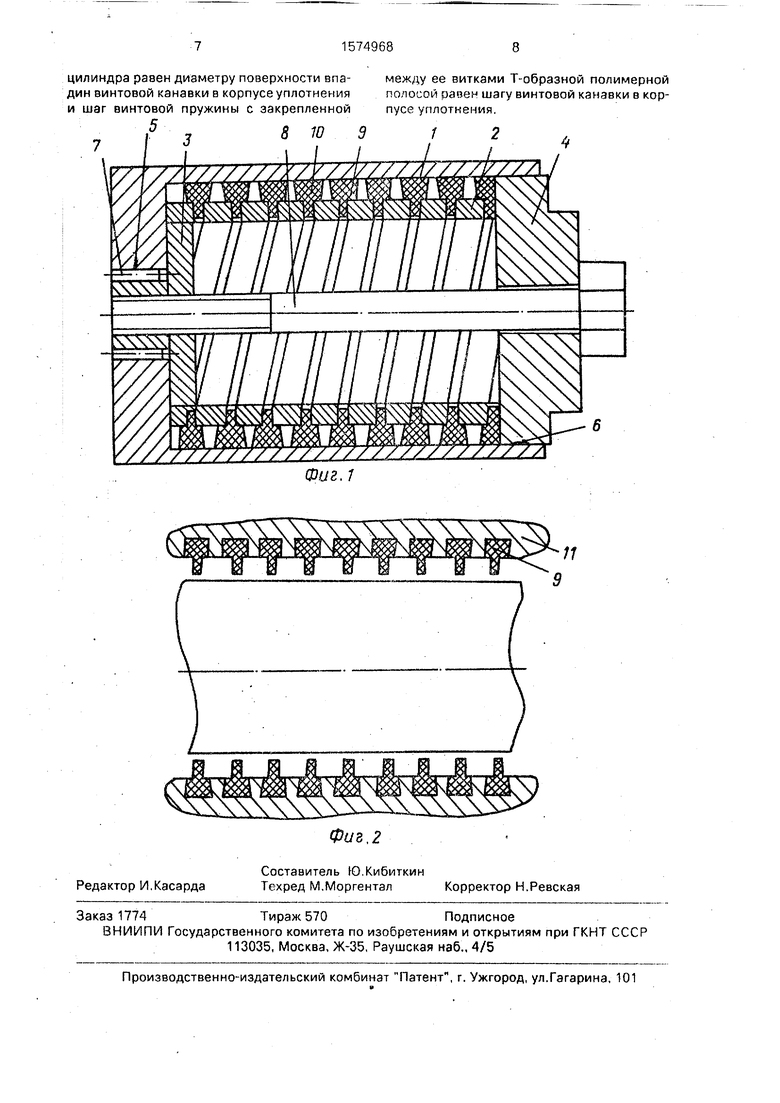

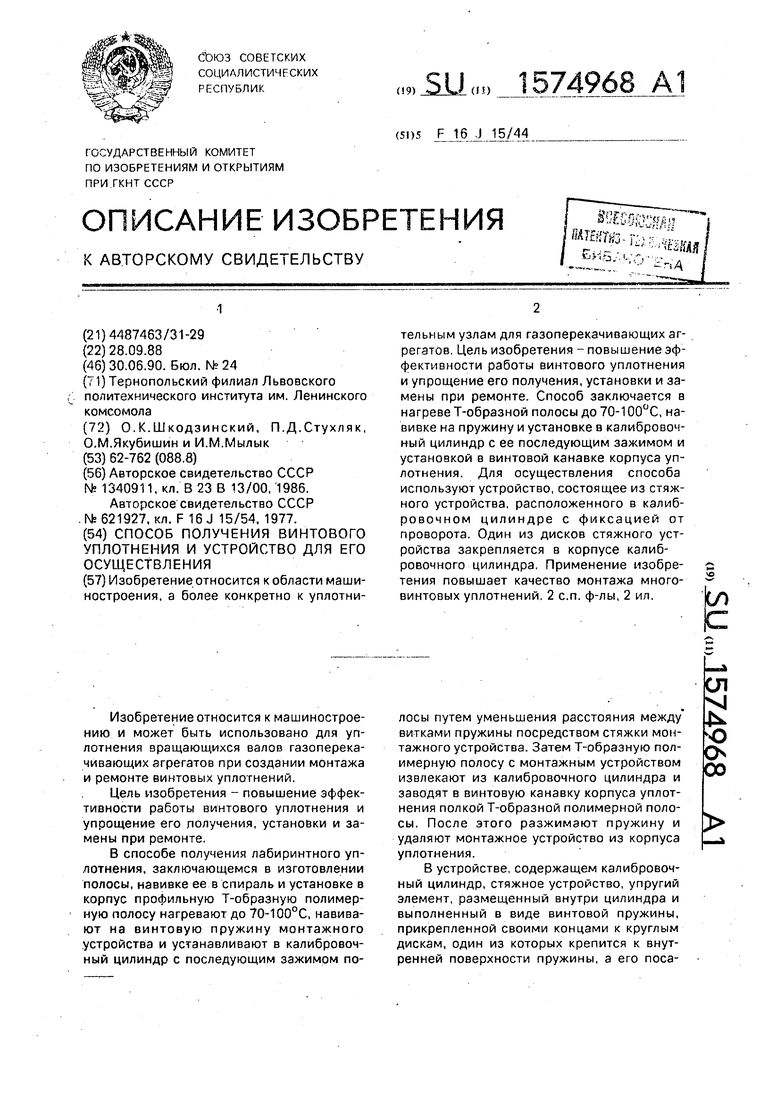

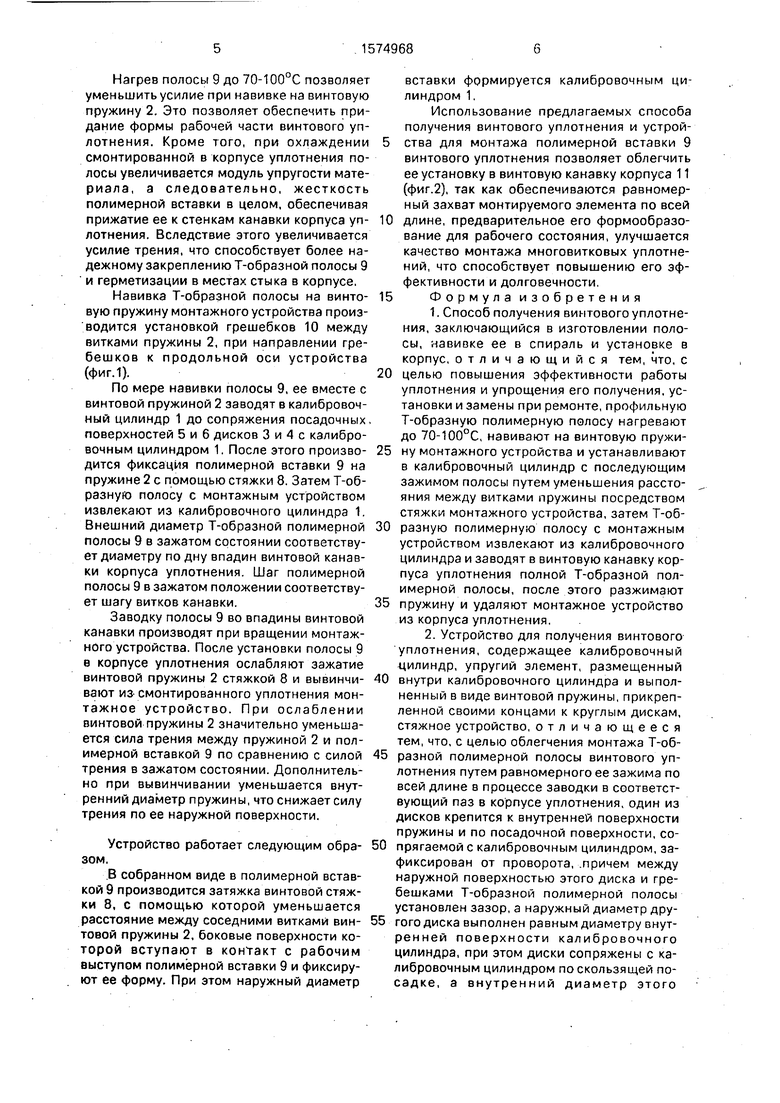

На фиг.1 изображено устройство, осевой разрез; на фиг.2 - уплотнение в собран5 ном состоянии, осевое сечение.

Устройство (фиг.1) содержит калибровочный цилиндр 1, упругий элемент 2, выполненный в виде винтовой пружины и размещенный внутри калибровочного ци0 линдра 1. Винтовая пружина 2 прикреплена своими концами к круглым дискам 3 и 4. Причем диск 3 закреплен на внутренней поверхности пружины 2 и максимальный его наружный диаметр меньше внутреннего ди5 аметра гребешков винтового уплотнения (фиг.2) в смонтированном состоянии. Диски 3 и 4 сопрягаются по скользящей посадке с калибровочным цилиндром по поверхностям 5 и б соответственно, а диск 3 снабжен

0 шлицами 7 для фиксации его от проворота относительно калибровочного цилиндра 1. Диски 3 и 4 соединены с помощью винтовой стяжки 8. Между витками пружины 2 и калибровочным цилиндром 1 размещена Т-об5 разная полимерная вставка 9 винтового уплотнения, рабочий гребешок 10 которой размещен между соседними витками пружины 2,

0 Сущность способа получения винтового уплотнения состоит в следующем.

Полимерную Т-образную полосу 9 из термопластичного материала изготовляют высокопроизводительным методом экстру5 зии Для изготовления наиболее целесообразно использовать полиэтилен, полиамид, полистирол как конструкционные материалы, отвечающие требованиям современного машиностроения и технологии переработки.

Нагрев полосы 9 до 70-100°С позволяет уменьшить усилие при навивке на винтовую пружину 2. Это позволяет обеспечить придание формы рабочей части винтового уплотнения. Кроме того, при охлаждении смонтированной в корпусе уплотнения полосы увеличивается модуль упругости материала, а следовательно, жесткость полимерной вставки в целом, обеспечивая прижатие ее к стенкам канавки корпуса уплотнения. Вследствие этого увеличивается усилие трения, что способствует более надежному закреплению Т-образной полосы 9 и герметизации в местах стыка в корпусе.

Навивка Т-образной полосы на винтовую пружину монтажного устройства производится установкой грешебков 10 между витками пружины 2, при направлении гребешков к продольной оси устройства (фиг.1).

По мере навивки полосы 9, ее вместе с винтовой пружиной 2 заводят в калибровочный цилиндр 1 до сопряжения посадочных, поверхностей 5 и 6 дисков 3 и 4 с калибровочным цилиндром 1. После этого производится фиксация полимерной вставки 9 на пружине 2 с помощью стяжки 8. Затем Т-образную полосу с монтажным устройством извлекают из калибровочного цилиндра 1. Внешний диаметр Т-образной полимерной полосы 9 в зажатом состоянии соответствует диаметру по дну впадин винтовой канавки корпуса уплотнения. Шаг полимерной полосы 9 в зажатом положении соответствует шагу витков канавки.

Заводку полосы 9 во впадины винтовой канавки производят при вращении монтажного устройства. После установки полосы 9 в корпусе уплотнения ослабляют зажатие винтовой пружины 2 стяжкой 8 и вывинчивают из смонтированного уплотнения монтажное устройство. При ослаблении винтовой пружины 2 значительно уменьшается сила трения между пружиной 2 и полимерной вставкой 9 по сравнению с силой трения в зажатом состоянии. Дополнительно при вывинчивании уменьшается внутренний диаметр пружины, что снижает силу трения по ее наружной поверхности.

Устройство работает следующим образом,

В собранном виде в полимерной вставкой 9 производится затяжка винтовой стяжки 8, с помощью которой уменьшается расстояние между соседними витками винтовой пружины 2, боковые поверхности которой вступают в контакт с рабочим выступом полимерной вставки 9 и фиксируют ее форму. При этом наружный диаметр

вставки формируется калибровочным цилиндром 1

Использование предлагаемых способа получения винтового уплотнения и устрой5 ства для монтажа полимерной вставки 9 винтового уплотнения позволяет облегчить ее установку в винтовую канавку корпуса 11 (фиг.2), так как обеспечиваются равномерный захват монтируемого элемента по всей

0 длине, предварительное его формообразование для рабочего состояния, улучшается качество монтажа многовитковых уплотнений, что способствует повышению его эффективности и долговечности

5 Формула изобретения

1.Способ получения винтового уплотнения, заключающийся в изготовлении полосы, навивке ее в спираль и установке в корпус, отличающийся тем, что, с

0 целью повышения эффективности работы уплотнения и упрощения его получения, установки и замены при ремонте, профильную Т-образную полимерную полосу нагревают до 70-100°С, навивают на винтовую пружи5 ну монтажного устройства и устанавливают в калибровочный цилиндр с последующим зажимом полосы путем уменьшения расстояния между витками пружины посредством стяжки монтажного устройства, затем Т-об0 разную полимерную полосу с монтажным устройством извлекают из калибровочного цилиндра и заводят в винтовую канавку корпуса уплотнения полной Т-образной полимерной полосы, после этого разжимают

5 пружину и удаляют монтажное устройство из корпуса уплотнения.

2.Устройство для получения винтового уплотнения, содержащее калибровочный цилиндр, упругий элемент, размещенный

0 внутри калибровочного цилиндра и выполненный в виде винтовой пружины, прикрепленной своими концами к круглым дискам, стяжное устройство, отличающееся тем, что, с целью облегчения монтажа Т-об5 разной полимерной полосы винтового уплотнения путем равномерного ее зажима по всей длине в процессе заводки в соответствующий паз в корпусе уплотнения, один из дисков крепится к внутренней поверхности пружины и по посадочной поверхности, со0 прягаемой с калибровочным цилиндром, зафиксирован от проворота, причем между наружной поверхностью этого диска и гребешками Т-образной полимерной полосы установлен зазор, а наружный диаметр дру5 того диска выполнен равным диаметру внут- ренней поверхности калибровочного цилиндра, при этом диски сопряжены с калибровочным цилиндром по скользящей посадке, а внутренний диаметр этого

цилиндра равен диаметру поверхности впадин винтовой канавки в корпусе уплотнения и шаг винтовой пружины с закрепленной

5

7 I 3

8 W

между ее витками Т-образной полимерной полосой равен шагу винтовой канавки в корпусе уплотнения.

/

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРМЕТИЗАТОР ВЕДУЩЕЙ ТРУБЫ НА УСТЬЕ СКВАЖИНЫ С ВОСПРИЯТИЕМ РЕАКТИВНОГО МОМЕНТА ОТ ВРАЩЕНИЯ ТУРБОБУРА | 2015 |

|

RU2616647C1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН ПРЕИМУЩЕСТВЕННО С МАЛЫМ ИНДЕКСОМ | 1990 |

|

RU2010652C1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| Распылитель | 1990 |

|

SU1713660A1 |

| УСТРОЙСТВО ДЛЯ ПЛЕТЕНИЯ СЕТОК | 1991 |

|

RU2020016C1 |

| Устройство для навивки широкополосных спиралей шнеков | 1988 |

|

SU1532128A1 |

| Приспособление для навивки пружин к токарному станку | 1987 |

|

SU1428515A2 |

| Станок для горячей навивки пружин | 1975 |

|

SU692179A1 |

| Станок для горячей навивки пружин кручения | 1985 |

|

SU1282948A1 |

| РОТАЦИОННАЯ БОРОНА | 2010 |

|

RU2424641C1 |

Изобретение относится к области машиностроения, а более конкретно к уплотнительным узлам для газоперекачивающих агрегатов. Цель изобретения - повышение эффективности работы винтового уплотнения и упрощение его получения, установки и замены при ремонте. Способ заключается в нагреве Т-образной полосы до 70-100°С, навивке на пружину и установке в калибровочный цилиндр с ее последующим зажимом и установкой в винтовой канавке корпуса уплотнения. Для осуществления способа используют устройство, состоящее из стяжного устройства, расположенного в калибровочном цилиндре с фиксацией от проворота. Один из дисков стяжного устройства закрепляется в корпусе калибровочного цилиндра. Применение изобретения повышает качество монтажа многовинтовых уплотнений. 2 с.п. ф-лы, 2 ил.

Фиг.

| Подающая цанга | 1986 |

|

SU1340911A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР | |||

| Уплотнение винтового типа | 1976 |

|

SU621927A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1990-06-30—Публикация

1988-09-28—Подача