Изобретение относится к области металлургии, а именно к литейно- прокатным агрегатам.

Цель изобретения - снижение тепловых потерь бездефектных слитков за счет сокращения расстояния между оольганг-тележкой и копильниками.

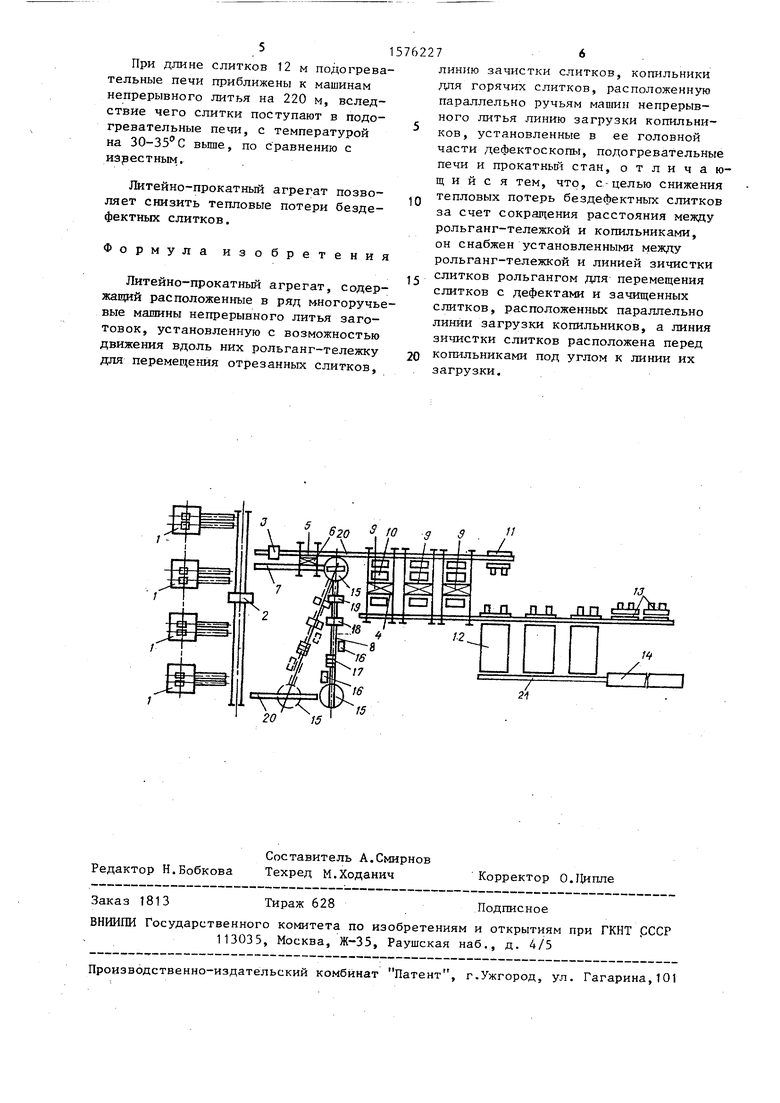

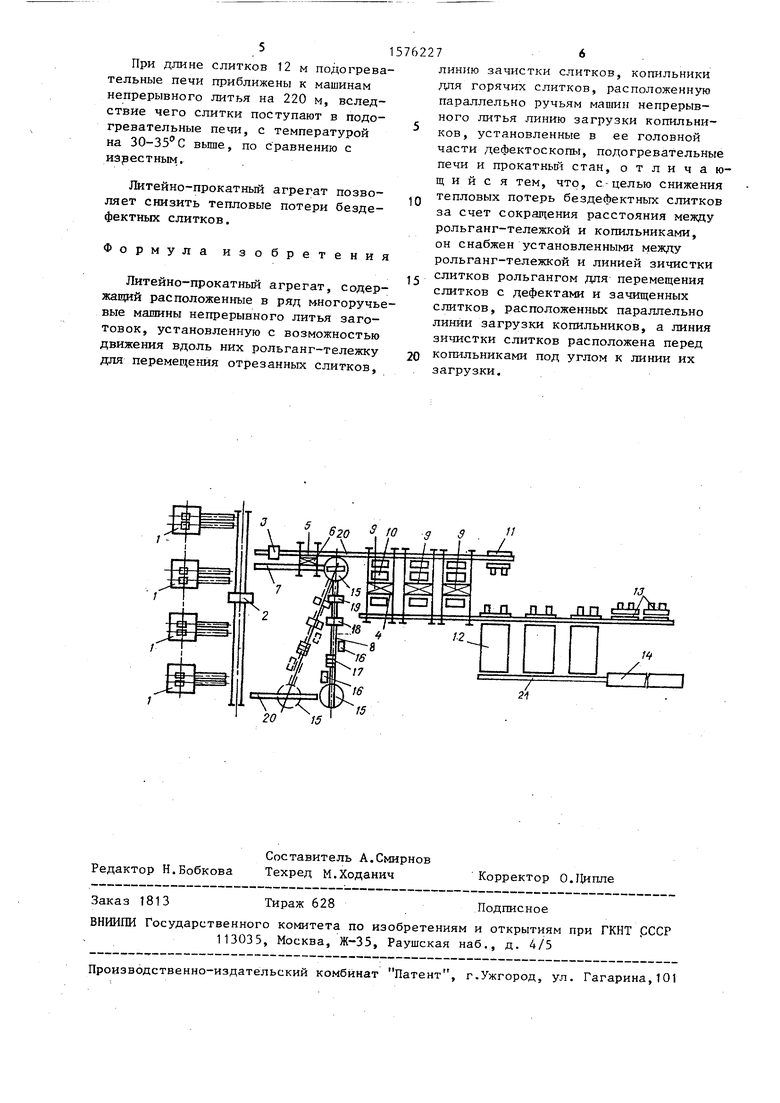

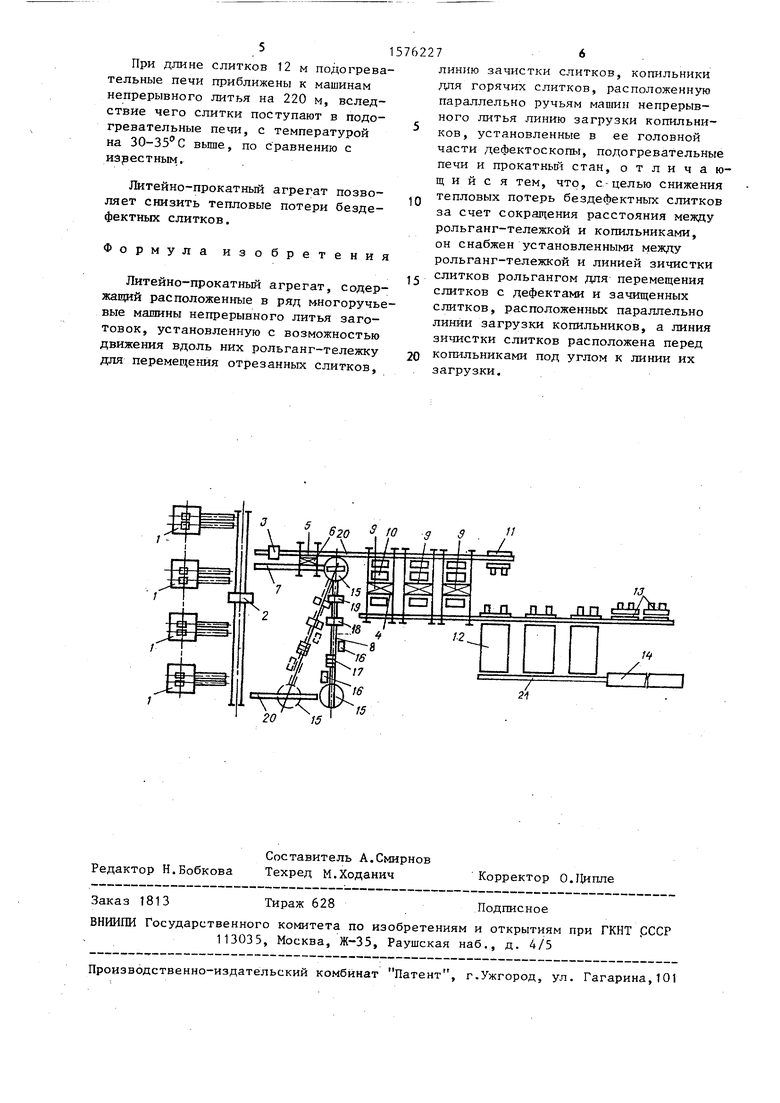

На чертеже показана схема агрегата.

Литейно-прокатный агрегат содержит расположенные в технологической последовательности многоручьевые машины 1 непрерывного литья заготовок, рольганг-тележку 2 для транспортировки горячих слитков, дефектоскоп 3 поверхностных и внутренних

дефектов, кран-перекладчик 4 слитков, линию 5 загрузки копильников, кран- перекладчик 6 слитков, отводящий рольганг 7 для перемещения слитков с дефектами и зачищенных слитков, линию 8 зачистки слитков, копильники 9, включающие неотапливаемые колодцы Ю с теплоизоляционными крышками, слиткоукладчики 11, подогревательные печи 12 с линиями загрузки и выгрузки, устройства 13 для загрузки холодных слитков, широкополосный стан 14 горячей прокатки. Линия для зачистки содержит поворотные в горизонтальной плоскости столы 15, автоматизированные машины 16 выборочной зачистки поверхности, кантователь 17, машину 18 сплошной зачистки, машину 19 огневой резки. Устройство и участки агрегата соединены рольгангами 20 и 21.

Литейно-прокатный агрегат работает следующим образом.

Ковш с жидкой сталью через примерно равные промежутки времени поступают от конвертеров или электросталеплавильных печей к многоручьевым машинам 1, на которых производится отливка заготовок, осуществляемая, как правило, одновременно на нескольких из них.

Отлитые заготовки режутся на слитки требуемой длины с помощью установок огневой резки, входящих в состав машины 1.

Слитки, полученные из жидкой стали, доставленной в одном ковше, образуют одну плавку, отличающуюся от остальных плавок химическим составом.

После отрезки горячий слиток незамедлительно передается на рольганг- тележку, которая доставляет его к дефектоскопу 3. Из общего числа 6-10 слитков, относящихся к одной плавке, на одном-двух слитках могут иметься поверхностные дефекты в виде трещин, плен, корковых пузырей и внутренние дефекты в виде различных пустот, подлежащие удалению перед прокаткой.| При отсутствии дефектов слиток транспортируется рольгангом 20 к одному из копильников-термосов 9. Краном-перекладчиком 4 слиток укладывается в неотапливаемый колодец 10, после окончания укладки плавки слитков в стопу колодец закрывается теплоизоляционной крышкой. В каждом колодце накапливаются слитки только одной плавки (в состав каждого ко- пильника входит несколько колодцев).

После завершения накапливания нескольких плавок, входящих в состав одной запланированной (монтажной) партии слитков, начинают их транспортировку далее по технологическому потоку агрегата.

Теплоизоляционная крышка колодца открывается, слитки по одному подаются краном-перекладчиком 4 к подогревательным печам 12 и загружаются в печи. После подогрева слитки по порядку и плавка за плавкой прокатываются на полосы в прокатном стане 14.

0

5

0

5

0

5

0

5

0

5

При переполнении термосов-копиль- ников в периоды остановки стана на ремонт слитки доставляются на склад (с помощью слиткоукладчика 11), где и охлаждаются. Плавки холодных слябов подаются для нагрева перед прокаткой в подогревательные печи с помощью устройств 13. В период прокатки этих плавок продолжается накапливание горячих слитков в копиль- никах-термосах, где формируется очередная монтажная партия.

Слитки, имеющие дефекты (обнаруженные дефектоскопом 3), краном-перекладчиком 6 переносятся по одному на рольганг 7 и далее с помощью рольганг-тележки 2 и рольганга 20, поворотного стола 15 доставляются к приемной части линии зачистки.

Доставленные слитки поворотным столом 15 поворачиваются на 90° в горизонтальной плоскости и транспортируются по рольгангу к автоматизированным машинам 16 выборочной зачистки.

На каждой из машин 16 осуществляется автоматический контроль качества поверхности на одной широкой и одной узкой гранях слитка (перед одной из последующих машин 16 слиток подвергается кантовке с по-- мощью кантователя 17). Координаты обнаруженных дефектов запоминаются микропроцессором, который управляет устройством для огневой зачистки дефектов, входящим в состав машины выборочной зачистки.

Координаты внутренних дефектов и их размеры через межмашинные связи ЭВМ передаются на микропроцессор, управляющий машиной 19 огневой резки, которая отрезает участки с дефектами. При необходимости осуществляется сплошная огневая зачистка поверхности слитков машиной 18.

Зачищенные слитки поворачиваются на 90 в горизонтальной плоскости вторым столом 15 и поступают на отводящий рольганг 7, откуда с помощью крана-перекладчика 6 возвращаются на линию загрузки копильников-термосов и догоняют свою плавку при укладке в копильник.

Своевременное присоединение зачищенных слитков в своей плавке обеспечивается благодаря слежению за каждым из них автоматической системой в течение всего технологического процесса.

51

При длине слитков 12 м подогревательные печи приближены к машинам непрерывного литья на 220 м, вследствие чего слитки поступают в подогревательные печи, с температурой на 30-35°С выше, по сравнению с известным.

Литейно-прокатный агрегат позволяет снизить тепловые потери бездефектных слитков.

Формула изобретения

Литейно-прокатный агрегат, содержащий расположенные в ряд многоручьевые машины непрерывного литья заготовок, установленную с возможностью движения вдоль них рольганг-тележку для перемещения отрезанных слитков,

10

76227

линию зачистки слитков, копильники для горячих слитков, расположенную параллельно ручьям машин непрерывного литья линию загрузки копильни- ков, установленные в ее головной части дефектоскопы, подогревательные печи и прокатный стан, отличающийся тем, что, с целью снижения тепловых потерь бездефектных слитков за счет сокращения расстояния между рольганг-тележкой и копильниками, он снабжен установленными между рольганг-тележкой и линией зичистки слитков рольгангом для перемещения слитков с дефектами и зачищенных слитков, расположенных параллельно линии загрузки копильников, а линия зичистки слитков расположена перед копильниками под углом к линии их загрузки.

15

20

Изобретение относится к металлургии. Цель изобретения - снижение тепловых потерь бездефектных слитков за счет сокращения расстояния между рольганг-тележкой и копильником. Агрегат содержит расположенные в ряд многоручьевые машины непрерывного литья заготовок, установленную с возможностью движения вдоль них рольганг-тележку для перемещения отрезанных слитков, линию зачистки слитков, копильники для горячих слитков, размещенную параллельно ручьям машин непрерывного литья линию загрузки копильников, установленные в ее головной части дефектоскопы, подогревательные печи и прокатный стан. Агрегат снабжен установленным между рольганг-тележкой и линией зачистки слитков рольгангом для перемещения слитков с дефектами и зачищенных слитков, расположенным параллельно линии загрузки копильников. Кроме того, линия зачистки слитков смонтирована перед копильниками под углом к линии их загрузки.

Редактор Н.Бобкова

Составитель А.Смирнов Техред М.Ходанич

Заказ 1813

Тираж 628

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

//

Корректор О.Ципле

Подписное

| Отечественный опыт | |||

| Конструирование и эксплуатация оборудования: Экспресс-информация | |||

| Сер | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - М., ЦНИИТЭИтяжмаш, 1984, вып | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-07-07—Публикация

1988-03-21—Подача